一种新型的A柱上边梁内板强化结构的制作方法

一种新型的a柱上边梁内板强化结构

技术领域

1.本实用新型涉及汽车车身结构技术领域,具体是一种新型的a柱上边梁内板强化结构。

背景技术:

2.目前市场上车型a柱上边梁主要采用一般高强钢材料来应对安全碰撞过程中导致的驾驶室变形,但是一般高强钢已经满足不了越来越严格的安全碰撞工况,比如25%正面偏置碰,该工况下,整车碰撞受力主要集中在整车一侧,另一侧难以分摊碰撞产生的力,该力的传导由前防撞梁传递到单侧纵梁及延长的前侧边梁结构,再传递到驾驶室a柱上边梁,若该零件刚度不够,则容易导致a柱前段折弯,驾驶舱碰撞变形会严重影响整车安全。

技术实现要素:

3.针对上述问题,本实用新型的目的在于提供一种新型的a柱上边梁内板强化结构,采用前后不同材料,不同料厚焊接方案,在满足安全碰撞需求的同时考虑整车重量与成本平衡。

4.为实现上述目的,本实用新型所采用的技术方案为:

5.一种新型的a柱上边梁内板强化结构,包括第一上边梁内板和第二上边梁内板,所述第二上边梁内板位于第一上边梁后方,第一上边梁内板前端与车身前侧边梁焊接固定,所述第二上边梁内板前端与第一上边梁后端焊接固定,后端与车身后侧边梁焊接固定形成所述a柱上边梁内板强化结构。

6.一种新型的a柱上边梁内板强化结构,还包括上边梁外板,所述上边梁外板焊接固定在第一上边梁内板与第二上边梁内板上方。

7.所述第一上边梁内板与第二上边梁内板焊接处下方与b柱内板顶端焊接固定。

8.所述第一上边梁内板上间隔设置有多个用于定位第一上边梁内板的第一定位孔。

9.所述第二上边梁内板上间隔设置有多个用于定位第二上边梁内板的第二定位孔。

10.所述第一上边梁内板为料厚1.4mm的超高强钢hc550/980qp,所述第二上边梁内板为料厚1.6mm的高强钢hc420/780dp。

11.有益效果:

12.本实用新型一种新型的a柱上边梁内板强化结构,采用前后不同材料,不同料厚焊接方案,在碰撞时易折弯的前段材料采用hc550/980qp,后段材料牌号降低为hc420/780dp,相比于传统汽车a柱上边梁内板全部采用超高强钢hc550/980qp,成本节省约30%,相比于全部采用一般高强钢hc420/780dp,重量可减轻10%;在满足安全碰撞要求的同时减轻了整车重量,降低了生产制造成本。

附图说明

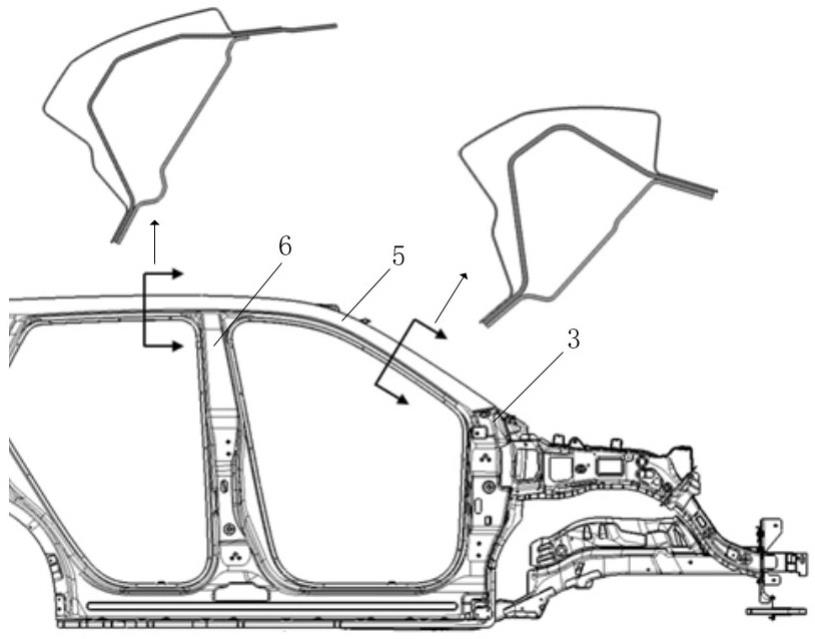

13.图1为本实用新型a柱上边梁内板强化结构示意图;

14.图2为本实用新型a柱上边梁断面结构示意图;

15.图3为本实用新型a柱上边梁安装效果示意图;

16.图中:1、第一上边梁内板;2、第二上边梁内板;3、车身前侧边梁;4、车身后侧边梁;5、上边梁外板;6、b柱内板;7、第一定位孔;8、第二定位孔。

具体实施方式

17.为了更好地解释本实用新型,下面结合附图和实施例对本实用新型进行详细的描述。

18.实施例:参见图1

‑

3。

19.如图1、图3所示,一种新型的a柱上边梁内板强化结构,包括第一上边梁内板1和第二上边梁内板2,所述第二上边梁内板2位于第一上边梁内板1后方,第一上边梁内板1前端与车身前侧边梁3焊接固定,所述第二上边梁内板2前端与第一上边梁内板1后端焊接固定,后端与车身后侧边梁4焊接固定形成所述a柱上边梁内板强化结构。

20.还包括上边梁外板,所述上边梁外板5焊接固定在第一上边梁内板1与第二上边梁内板2上方。

21.所述第一上边梁内板1与第二上边梁内板2焊接处下方与b柱内板6顶端焊接固定。

22.所述第一上边梁内板1上间隔设置有多个用于定位第一上边梁内板1的第一定位孔7。

23.所述第二上边梁内板2上间隔设置有多个用于定位第二上边梁内板2的第二定位孔8。

24.所述第一上边梁内板1为料厚1.4mm的超高强钢hc550/980qp,所述第二上边梁内板2为料厚1.6mm的高强钢hc420/780dp。

25.本实用新型一种新型的a柱上边梁内板强化结构的工作原理为:

26.本实用新型通过采用前后不同材料,不同料厚焊接方案,如图2所示,在碰撞时易折弯的前段材料采用hc550/980qp,以应对25%偏置碰工况;碰撞产生的力传递到b柱上方已衰减,因此后段材料牌号降低为hc420/780dp,本实用新型结构相比于传统汽车a柱上边梁内板全部采用超高强钢hc550/980qp,成本节省约30%,相比于全部采用一般高强钢hc420/780dp,重量可减轻10%,并且在满足安全碰撞要求的同时减轻了整车重量,降低了生产制造成本。

27.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.一种新型的a柱上边梁内板强化结构,其特征在于,包括第一上边梁内板(1)和第二上边梁内板(2),所述第二上边梁内板(2)位于第一上边梁内板(1)后方,第一上边梁内板(1)前端与车身前侧边梁(3)焊接固定,所述第二上边梁内板(2)前端与第一上边梁内板(1)后端焊接固定,后端与车身后侧边梁(4)焊接固定形成所述a柱上边梁内板强化结构。2.根据权利要求1所述的一种新型的a柱上边梁内板强化结构,其特征在于,还包括上边梁外板,所述上边梁外板(5)焊接固定在第一上边梁内板(1)与第二上边梁内板(2)上方。3.根据权利要求1所述的一种新型的a柱上边梁内板强化结构,其特征在于,所述第一上边梁内板(1)与第二上边梁内板(2)焊接处下方与b柱内板(6)顶端焊接固定。4.根据权利要求1所述的一种新型的a柱上边梁内板强化结构,其特征在于,所述第一上边梁内板(1)上间隔设置有多个用于定位第一上边梁内板(1)的第一定位孔(7)。5.根据权利要求1所述的一种新型的a柱上边梁内板强化结构,其特征在于,所述第二上边梁内板(2)上间隔设置有多个用于定位第二上边梁内板(2)的第二定位孔(8)。6.根据权利要求1所述的一种新型的a柱上边梁内板强化结构,其特征在于,所述第一上边梁内板(1)为料厚1.4mm的超高强钢hc550/980qp,所述第二上边梁内板(2)为料厚1.6mm的高强钢hc420/780dp。

技术总结

本实用新型一种新型的A柱上边梁内板强化结构,包括第一上边梁内板和第二上边梁内板,所述第二上边梁内板位于第一上边梁后方,第一上边梁内板前端与车身前侧边梁焊接固定,所述第二上边梁内板前端与第一上边梁后端焊接固定,后端与车身后侧边梁焊接固定形成所述A柱上边梁内板强化结构。本实用新型采用前后不同材料,不同料厚焊接方案,在碰撞时易折弯的前段材料采用HC550/980QP,后段材料牌号降低为HC420/780DP,相比于传统汽车A柱上边梁内板全部采用超高强钢HC550/980QP,成本节省约30%,相比于全部采用一般高强钢HC420/780DP,重量可减轻10%;在满足安全碰撞要求的同时减轻了整车重量,降低了生产制造成本。降低了生产制造成本。降低了生产制造成本。

技术研发人员:冯诗宣 丁志勇 王娅琴 吴凤南 方子孟

受保护的技术使用者:江铃汽车股份有限公司

技术研发日:2021.03.25

技术公布日:2021/12/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1