A柱下护板的制作方法

a柱下护板

技术领域

1.本实用新型涉及汽车零部件技术领域,具体涉及一种a柱下护板的结构改进。

背景技术:

2.a柱是左前方和右前方连接车顶和前舱的连接柱,在发动机舱和驾驶舱之间,左右后视镜的上方。在安装a柱的时候,需要对其安装下护板,起到保护a柱下面线束和美化内饰的作用。汽车a柱下护板的安装定位一直以来都是个难题,现有车型中一般在a柱下护板上固连有两个卡扣,并通过卡扣卡装于车身钣金上,在装配后a柱下护板容易沿着两个卡扣的连线为中心进行偏转,无法保证a柱下护板与车身钣金装配间隙均匀,导致密封条装配困难,影响生产节拍。

3.为了解决上述问题,现有技术中的做法是,如图1、图2所示,在a柱下护板1上设置凹槽2,凹槽2的槽底位置处开设有定位孔3,车身钣金4上向外凸伸设置有定位柱5,定位柱5插置于定位孔3内构成限位配合,有效防止装配后a柱下护板偏转;但是作为内饰件的a柱下护板1上开设定位孔3,而且定位孔3又是临近于驾驶舱布置的,因此安装点外漏的问题很显眼,影响内饰的美观。

技术实现要素:

4.本实用新型的目的是提供一种保证卡接精度的同时又避免安装点外漏的a柱下护板。

5.为了实现上述目的,本实用新型采用的技术方案为:一种a柱下护板,包括下护板本体,下护板本体的内板面上设置有两个卡扣,卡扣与车身钣金上设置的卡孔构成卡接配合,下护板本体内板面上与车身钣金的定位柱对应位置处设置有挡板,挡板与周边下护板本体板体呈夹角式布置,定位柱插置于挡板和下护板本体板体之间的夹腔内并与挡板抵靠构成车宽方向的限位配合。

6.上述方案中,下护板本体通过两个卡扣与车身钣金连接,在装配后a柱下护板容易沿着两个卡扣的连线为中心进行偏转,因此在下护板本体内板面设置挡板与车身钣金的定位柱抵靠限位,由于挡板的阻挡,下护板本体无法向驾驶室方向移动,从而将a柱下护板牢固的固定在车身钣金上,同时由于挡板是设置在下护板本体内板面上的,因此从下护板本体外侧看不到任安装点结构,美观大方。

附图说明

7.图1为现有技术中a柱下护板的结构示意图;

8.图2为图1中a柱下护板与车身钣金件的装配示意图;

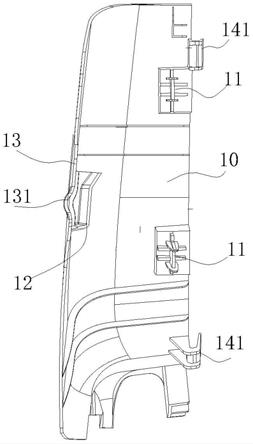

9.图3为本实用新型中a柱下护板的立体图;

10.图4为本实用新型中a柱下护板的主视图;

11.图5为本实用新型中a柱下护板的左视图;

12.图6为本实用新型中a柱下护板与车身钣金件的装配示意图。

具体实施方式

13.如图3-图6所示,一种a柱下护板,包括下护板本体10,下护板本体10的内板面上设置有两个卡扣11,卡扣11与车身钣金b上设置的卡孔构成卡接配合,下护板本体10内板面上与车身钣金b的定位柱对应位置处设置有挡板12,挡板12与周边下护板本体10板体呈夹角式布置,定位柱插置于挡板12和下护板本体10板体之间的夹腔内并与挡板12抵靠构成车宽方向的限位配合。下护板本体10通过两个卡扣11与车身钣金b连接,在装配后a柱下护板容易沿着两个卡扣11的连线为中心进行偏转,因此在下护板本体10内板面设置挡板12与车身钣金b的定位柱抵靠限位,由于挡板12的阻挡,下护板本体10无法向驾驶室方向移动,从而将a柱下护板牢固的固定在车身钣金b上,同时由于挡板12是设置在下护板本体10内板面上的,因此从下护板本体10外侧看不到任安装点结构,美观大方。

14.具体的结构是,所述的挡板12整体呈z字形折板状,包括竖板,竖板的下端朝向侧板13侧延伸有底板、上端朝向背离侧板13的方向延伸有斜板,挡板12、侧板13共同围合成供定位柱置入的腔室,腔室的深度方向与定位柱的长度方向一致。也就是说,腔室呈开口向上的u形,便于与定位柱对准,腔室的深度要大于等于定位柱的长度。

15.构成腔室的侧板13向驾驶舱方向凸出构成圆弧部131,圆弧部131的轮廓与定位柱的轮廓吻合,圆弧部131的内壁与定位柱之间留有间隙,这是因为由于a柱的阻碍,a柱下护板如果要转动发生位移也只可能向驾驶舱的方向位移,因此只要保证定位柱与挡板12抵靠即可,圆弧部131无需与挡板12抵靠,也有利于安装。同时利用a柱下护板自身结构特点设计,对脱模无任何影响,对周边件也无任何影响。

16.优选的,挡板12上与定位柱抵靠的竖板的板面位于铅垂方向布置。

17.进一步的,临近前门槛一侧的下护板本体10上设置有压板14,卡扣11临近于压板14布置,且压板14的板边上间隔设置有两个卡勾141用于与前门槛压边配合。

18.下护板本体10的内侧板面上还设置有吸音棉20,已消除汽车运行时的a柱下护板与a柱、车身钣金b之间的碰撞噪音。

技术特征:

1.一种a柱下护板,包括下护板本体(10),下护板本体(10)的内板面上设置有两个卡扣(11),卡扣(11)与车身钣金(b)上设置的卡孔构成卡接配合,其特征在于:下护板本体(10)内板面上与车身钣金(b)的定位柱对应位置处设置有挡板(12),挡板(12)与周边下护板本体(10)板体呈夹角式布置,定位柱插置于挡板(12)和下护板本体(10)板体之间的夹腔内并与挡板(12)抵靠构成车宽方向的限位配合。2.根据权利要求1所述的a柱下护板,其特征在于:所述的挡板(12)整体呈z字形折板状,包括竖板,竖板的下端朝向侧板(13)侧延伸有底板、上端朝向背离侧板(13)的方向延伸有斜板,挡板(12)、侧板(13)共同围合成供定位柱置入的腔室,腔室的深度方向与定位柱的长度方向一致。3.根据权利要求2所述的a柱下护板,其特征在于:构成腔室的侧板(13)向驾驶舱方向凸出构成圆弧部(131),圆弧部(131)的轮廓与定位柱的轮廓吻合,圆弧部(131)的内壁与定位柱之间留有间隙。4.根据权利要求2所述的a柱下护板,其特征在于:挡板(12)上与定位柱抵靠的竖板的板面位于铅垂方向布置。5.根据权利要求1所述的a柱下护板,其特征在于:临近前门槛一侧的下护板本体(10)上设置有压板(14),卡扣(11)临近于压板(14)布置,且压板(14)的板边上间隔设置有两个卡勾(141)。6.根据权利要求1所述的a柱下护板,其特征在于:下护板本体(10)的内侧板面上还设置有吸音棉(20)。

技术总结

本实用新型的目的是提供一种保证卡接精度的同时又避免安装点外漏的A柱下护板,下护板本体通过两个卡扣与车身钣金连接,在装配后A柱下护板容易沿着两个卡扣的连线为中心进行偏转,因此在下护板本体内板面设置挡板与车身钣金的定位柱抵靠限位,由于挡板的阻挡,下护板本体无法向驾驶室方向移动,从而将A柱下护板牢固的固定在车身钣金上,同时由于挡板是设置在下护板本体内板面上的,因此从下护板本体外侧看不到任安装点结构,美观大方。美观大方。美观大方。

技术研发人员:武彩凤

受保护的技术使用者:奇瑞汽车股份有限公司

技术研发日:2021.08.13

技术公布日:2022/4/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1