一种采用复合材料制作的一体化A柱结构的制作方法

一种采用复合材料制作的一体化a柱结构

技术领域

1.本实用新型涉及车架零件技术领域,具体为一种采用复合材料制作的一体化a柱结构。

背景技术:

2.a柱设于车辆的左前方和右前方,连接车顶和前舱。a柱包括内板、外板、a柱加强板及内饰护板。a柱加强板置于内板和外板之间,内饰护板用于遮挡内板。传统金属汽车的的a柱结构由侧围内外板构成腔体,腔体内部进行加强结构设计通过焊接进行连接,抗冲击效果差,很容易发生形变。

技术实现要素:

3.本实用新型的目的在于提供一种采用复合材料制作的一体化a柱结构,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种采用复合材料制作的一体化a柱结构,包括头部连接段和尾部连接段,所述头部连接段和尾部连接段之间设置有缓冲垫,所述头部连接段、尾部连接段和缓冲垫为一体成型结构,所述头部连接段和尾部连接段均包括吸能填充层,所述吸能填充层内填充有多根均匀等距排列的合金加强筋,所述吸能填充层的顶部和底部均设置有碳纤维复合层。

6.作为优选,所述吸能填充层为弹性尼龙材料,所述吸能填充层的厚度大于所述合金加强筋的直径。

7.作为优选,所述缓冲垫的厚度为1-2cm。

8.作为优选,所述缓冲垫的两端分别设置有与所述头部连接段的顶部连接套以及与所述尾部连接段连接的底部连接套。

9.作为优选,所述碳纤维复合层远离吸能填充层的一侧设置有铝型外壳。

10.作为优选,所述头部连接段和尾部连接段的外壁均设置有防护层。

11.作为优选,所述防护层采用金属漆、珠光漆或水凝膜制成,且厚度为0.1-0.3mm。

12.与现有技术相比,本实用新型的有益效果是:

13.1、本采用复合材料制作的一体化a柱结构中,通过在头部连接段和尾部连接段之间设置的缓冲垫,可以进行缓冲,提高抗冲击的效果,头部连接段和尾部连接段内设置的吸能填充层,可以吸收外界冲击力,防止发生形变,合金加强筋提高强度,碳纤维复合层提高刚度。

14.2、本采用复合材料制作的一体化a柱结构中,吸能填充层为弹性尼龙材料,吸能填充层的厚度大于合金加强筋的直径,弹性尼龙材料可以吸收外界冲击力,防止发生形变。

15.3、本采用复合材料制作的一体化a柱结构中,通过设置的顶部连接套和底部连接套方便进行安装或拆卸,可定期进行维修或更换,通过设置的防护层可以对表面进行装饰且可以对表面进行防护,防止轻微刮擦。

附图说明

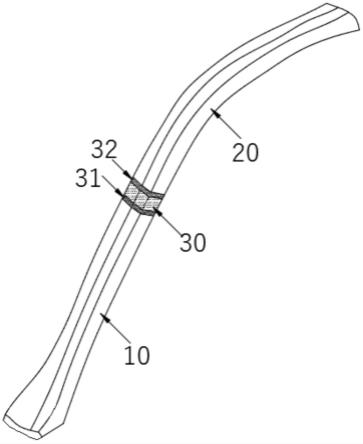

16.图1是本实用新型的结构示意图;

17.图2是本实用新型头部连接段的组成结构示意图;

18.图3是本实用新型防护层设置的结构示意图。

19.图中各标号的含义:

20.10、头部连接段;11、吸能填充层;12、合金加强筋;13、碳纤维复合层;14、铝型外壳;

21.20、尾部连接段;21、防护层;

22.30、缓冲垫;31、顶部连接套;32、底部连接套。

具体实施方式

23.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.实施例1

26.一种采用复合材料制作的一体化a柱结构,如图1-图3所示,包括头部连接段10和尾部连接段20,头部连接段10和尾部连接段20之间设置有缓冲垫30,头部连接段10、尾部连接段20和缓冲垫30为一体成型结构,头部连接段10和尾部连接段20均包括吸能填充层11,吸能填充层11内填充有多根均匀等距排列的合金加强筋12,吸能填充层11的顶部和底部均设置有碳纤维复合层13,通过在头部连接段10和尾部连接段20之间设置的缓冲垫30,可以进行缓冲,提高抗冲击的效果,头部连接段10和尾部连接段20内设置的吸能填充层11,可以吸收外界冲击力,防止发生形变,合金加强筋12提高强度,碳纤维复合层13提高刚度。

27.值得说明的是,吸能填充层11为弹性尼龙材料,吸能填充层11的厚度大于合金加强筋12的直径,弹性尼龙材料可以吸收外界冲击力,防止发生形变。

28.进一步的,缓冲垫30的厚度为1-2cm,缓冲垫30的两端分别设置有与头部连接段10的顶部连接套31以及与尾部连接段20连接的底部连接套32,通过设置的顶部连接套31和底部连接套32方便进行安装或拆卸,可定期进行维修或更换。

29.具体的,碳纤维复合层13远离吸能填充层11的一侧设置有铝型外壳14,提高表面抗冲击的效果。

30.此外,头部连接段10和尾部连接段20的外壁均设置有防护层21,防护层21采用金属漆、珠光漆或水凝膜制成,且厚度为0.1-0.3mm,通过设置的防护层21可以对表面进行装饰且可以对表面进行防护,防止轻微刮擦。

31.本实用新型的采用复合材料制作的一体化a柱结构的工作原理:安装人员将头部

连接段10和尾部连接段20均与缓冲垫30进行连接,然后进行工作使用即可。

32.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种采用复合材料制作的一体化a柱结构,其特征在于:包括头部连接段(10)和尾部连接段(20),所述头部连接段(10)和尾部连接段(20)之间设置有缓冲垫(30),所述头部连接段(10)、尾部连接段(20)和缓冲垫(30)为一体成型结构,所述头部连接段(10)和尾部连接段(20)均包括吸能填充层(11),所述吸能填充层(11)内填充有多根均匀等距排列的合金加强筋(12),所述吸能填充层(11)的顶部和底部均设置有碳纤维复合层(13)。2.根据权利要求1所述的采用复合材料制作的一体化a柱结构,其特征在于:所述吸能填充层(11)为弹性尼龙材料,所述吸能填充层(11)的厚度大于所述合金加强筋(12)的直径。3.根据权利要求1所述的采用复合材料制作的一体化a柱结构,其特征在于:所述缓冲垫(30)的厚度为1-2cm。4.根据权利要求1所述的采用复合材料制作的一体化a柱结构,其特征在于:所述缓冲垫(30)的两端分别设置有与所述头部连接段(10)的顶部连接套(31)以及与所述尾部连接段(20)连接的底部连接套(32)。5.根据权利要求1所述的采用复合材料制作的一体化a柱结构,其特征在于:所述碳纤维复合层(13)远离吸能填充层(11)的一侧设置有铝型外壳(14)。6.根据权利要求1所述的采用复合材料制作的一体化a柱结构,其特征在于:所述头部连接段(10)和尾部连接段(20)的外壁均设置有防护层(21)。7.根据权利要求6所述的采用复合材料制作的一体化a柱结构,其特征在于:所述防护层(21)采用金属漆、珠光漆或水凝膜制成,且厚度为0.1-0.3mm。

技术总结

本实用新型公开了一种采用复合材料制作的一体化A柱结构,包括头部连接段和尾部连接段,头部连接段和尾部连接段之间设置有缓冲垫,头部连接段、尾部连接段和缓冲垫为一体成型结构,头部连接段和尾部连接段均包括吸能填充层,吸能填充层内填充有多根均匀等距排列的合金加强筋,吸能填充层的顶部和底部均设置有碳纤维复合层。本实用新型通过在头部连接段和尾部连接段之间设置的缓冲垫,可以进行缓冲,提高抗冲击的效果,头部连接段和尾部连接段内设置的吸能填充层,可以吸收外界冲击力,防止发生形变,合金加强筋提高强度,碳纤维复合层提高刚度,吸能填充层为弹性尼龙材料,弹性尼龙材料可以吸收外界冲击力,防止发生形变。防止发生形变。防止发生形变。

技术研发人员:陶恩树 王勇

受保护的技术使用者:恩永(扬州)汽车科技有限公司

技术研发日:2022.03.23

技术公布日:2022/7/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1