头管下管一体成型结构及其加工工艺的制作方法

本发明涉及自行车部件,具体涉及头管下管一体成型结构及其加工工艺。

背景技术:

1、头管和下管是自行车重要的两个部件,目前的自行车头管和下管为分体结构,主要有两种加工方式:

2、1、重力铸造成型,是将产品从中间分成两片,融化铝材通过模具铸造出来经过焊接出成品,这样的制作方式表面粗糙研磨抛光成本很高。融化成型的制作方式强度问题和质量问题难以控制,检验成本比较高。为了提高强度需要加厚产品,即增加了产品的重量,提高了材料的成本,又造成了固定资源的浪费;

3、2、锻造头管和液压下管分成两种焊接成型,此方式是先用锻造工艺锻造出头管,再用液压成型工艺生产出下管,然后焊接成型。此方式在头管和下管的焊接处的焊疤不好打磨,需要增加打磨成本,并且打磨操作不好会影响到产品的流线外观,造成不良的产生。头管和下管的焊接处也要担心强度的问题和焊接偏心问题。

4、因此,设计一种头管下管一体成型结构,使头管和下管为一体结构,保证整体强度。同时对应设计一种头管下管一体成型工艺,实现头管和下管的一体成型,有助于提高生产质量,减少加工工序,有助于降低成本。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供头管下管一体成型结构及其加工工艺,详见下文阐述。

2、为实现上述目的,本发明提供了以下技术方案:

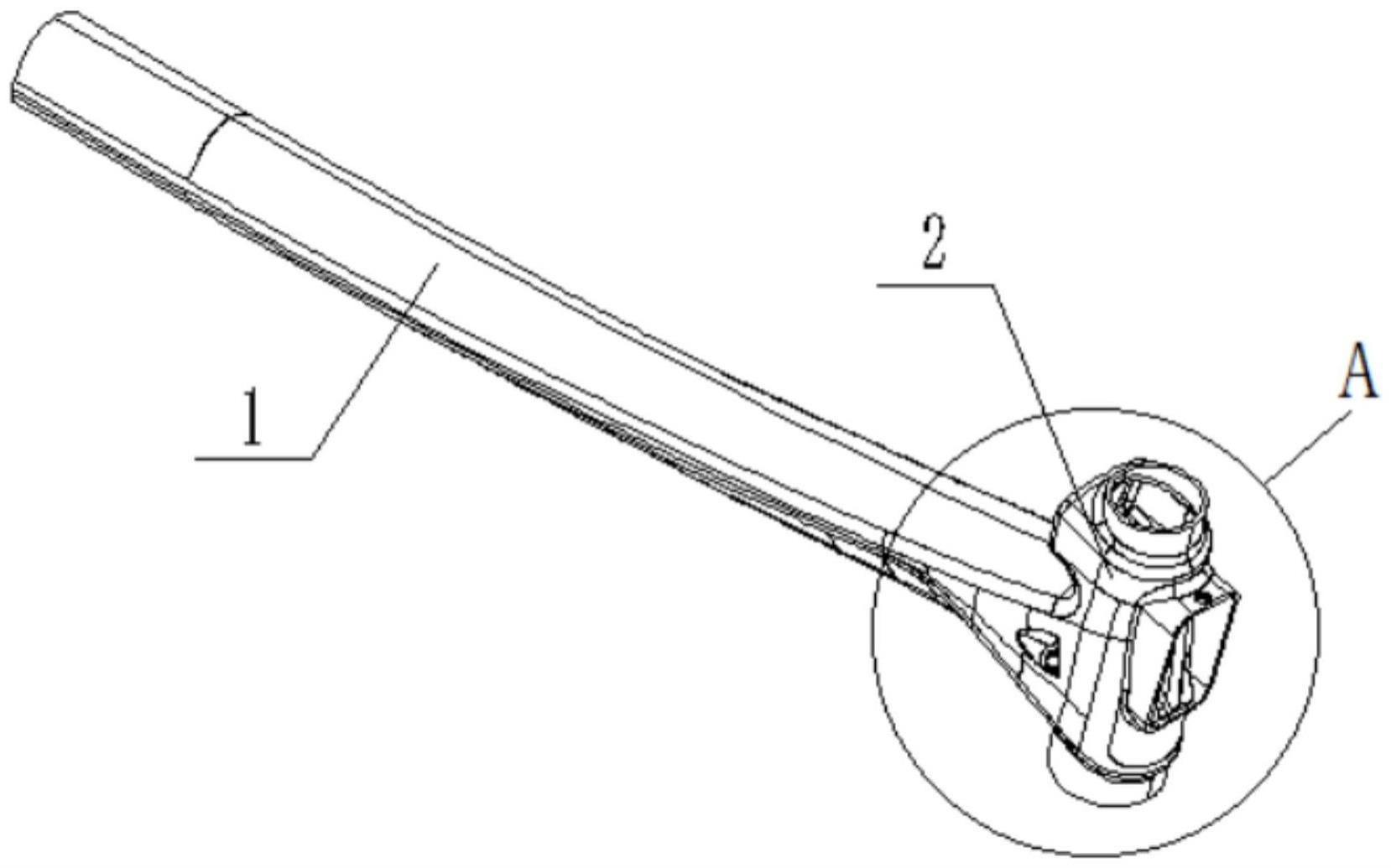

3、本发明提供的头管下管一体成型结构,包括下管体,所述下管体端部一体成型有头管体,所述头管体的轴线与下管体的轴线呈钝角结构;

4、所述头管体靠近下管体的外侧一体成型有上管连接部,所述上管连接部位于下管体上方,所述头管体远离下管体的外侧一体成型有头灯安装部。

5、作为优选,所述上管连接部为方框结构,且该方框结构与头管件的内腔相连通。

6、作为优选,所述上管连接部的端面设置有过渡圆弧部。

7、作为优选,所述头灯安装部为与头管体内腔连通的框型结构,且与头灯插接配合,该框型结构上表面贯穿设置有安装螺纹孔。

8、作为优选,所述头管体外侧成型有辅助座,所述辅助座设置有两个且分别位于头灯安装部两侧,所述辅助座靠近头灯安装部的侧面成型有连接螺纹孔。

9、头管下管一体成型工艺,包括以下步骤:

10、s1、锻造内抽芯棒,其中内抽芯棒为一端密封的管状结构;

11、s2、对步骤s1得到的内抽芯棒依次进行退火处理和皮膜处理,调整硬度并使其表面形成一层润滑膜;

12、s3、对步骤s2得到的内抽芯棒的管状部分进行抽管处理,使内抽芯棒的管状部分长度变长且壁厚变薄,形成下管体的基体,不变的密封端部分为头管体的基体;

13、s4、对步骤s3得到的管件进行切管,切除管件远离头管体基体的端部,保证长度和端部平整度;

14、s5、对步骤s4得到的管件进行退火处理,降低整体硬度;

15、s6、对步骤s5得到的管件进行尾端缩管处理,改变管件管径和形状;

16、s7、对s6得到的管件的头管体基体进行锻造,成型头管体;

17、s8、对步骤s7得到的管件依次进行退火处理和皮膜处理,调整硬度并使其表面形成一层润滑膜;

18、s9、对步骤s8得到的管件的下管体基体进行压弯处理;

19、s10、对步骤s9得到的管件的下管体基体进行液压锻造,实现下管体的成型;

20、s11、对步骤s10得到的管件的头管体进行机械加工,完成螺纹孔的加工。

21、作为优选,在步骤s1与s2之间、s6与s7之间、s8中的退火处理与皮膜处理之间,以及s11之后分别对管件进行抛光处理。

22、作为优选,退火处理过程中的加热温度为400-460℃,加热时间为0.8-1.2小时,加热后自然降温。

23、作为优选,皮膜处理为:

24、a、先将管材放入带有脱脂剂的常温水槽内8-16分钟;

25、b、再将管材放入常温的清水槽内0.5-1.5分钟;

26、c、再将管材放入带有皮膜剂温度在80-90度的水槽内2-4分钟;

27、d、再将管材放入常温的清水槽内0.5-1.5分钟;

28、e、最后将管材放入带有润滑剂温度为80-90度的水槽内2-4分钟。

29、作为优选,步骤b和步骤d的操作均为两次。

30、有益效果在于:1、头管体和下管体一体成型,在保证整体强度的同时,能够减少材料投入,有助于节约成本;

31、2、通过在头管体外侧一体成型上管连接部,便于实现头管体与上管体的连接,保证安装后的整体强度;

32、3、通过在头管体外侧一体成型头灯安装部,便于实现头灯的安装,保证头灯安装稳固性;

33、4、锻造加液压一体成型,减少了焊接和中间组装的步骤提高了产品精度,避免了中间工艺的变形,节省了工艺,减少焊接提高了强度,减少了产品种类,降低了管理成本;抽管加锻造工艺使产品即保证了强度又节约了材料,减轻了产品重量,避免了固定资源的浪费,实现技术创新,提高产品质量,降低生产成本,提高市场竞争率产品吸引力,又节约了固定资源。

34、5、在整体工艺过程中,有规律的进行退火处理和皮膜处理,通过退火处理进行管件的硬度调整,确保管件顺利成型,保证成型质量,通过皮膜处理在管件表面形成一层润滑膜,防止内芯拉伤和模具碰伤,保证管件的成型质量。

技术特征:

1.头管下管一体成型结构,其特征在于:包括下管体(1),所述下管体(1)端部一体成型有头管体(2),所述头管体(2)的轴线与下管体(1)的轴线呈钝角结构;

2.根据权利要求1所述头管下管一体成型结构,其特征在于:所述上管连接部(3)为方框结构,且该方框结构与头管件的内腔相连通。

3.根据权利要求2所述头管下管一体成型结构,其特征在于:所述上管连接部(3)的端面设置有过渡圆弧部(301)。

4.根据权利要求2所述头管下管一体成型结构,其特征在于:所述头灯安装部(4)为与头管体(2)内腔连通的框型结构,且与头灯插接配合,该框型结构上表面贯穿设置有安装螺纹孔(401)。

5.根据权利要求4所述头管下管一体成型结构,其特征在于:所述头管体(2)外侧成型有辅助座(402),所述辅助座(402)设置有两个且分别位于头灯安装部(4)两侧,所述辅助座(402)靠近头灯安装部(4)的侧面成型有连接螺纹孔(403)。

6.根据权利要求5所述头管下管一体成型工艺,其特征在于包括以下步骤:

7.根据权利要求6所述头管下管一体成型工艺,其特征在于:在步骤s1与s2之间、s6与s7之间、s8中的退火处理与皮膜处理之间,以及s11之后分别对管件进行抛光处理。

8.根据权利要求6所述头管下管一体成型工艺,其特征在于:退火处理过程中的加热温度为400-460℃,加热时间为0.8-1.2小时,加热后自然降温。

9.根据权利要求6所述头管下管一体成型工艺,其特征在于:皮膜处理为:

10.根据权利要求9所述头管下管一体成型工艺,其特征在于:步骤b和步骤d的操作均为两次。

技术总结

本发明公开了头管下管一体成型结构,包括下管体,所述下管体端部一体成型有头管体,所述头管体的轴线与下管体的轴线呈钝角结构;所述头管体靠近下管体的外侧一体成型有上管连接部,所述上管连接部位于下管体上方,所述头管体远离下管体的外侧一体成型有头灯安装部。有益效果在于:头管体和下管体一体成型,在保证整体强度的同时,能够减少材料投入,有助于节约成本;通过在头管体外侧一体成型上管连接部,便于实现头管体与上管体的连接,保证安装后的整体强度;通过在头管体外侧一体成型头灯安装部,便于实现头灯的安装,保证头灯安装稳固性。

技术研发人员:黄志辉,陈政澔,崔全彪

受保护的技术使用者:升励五金(深圳)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!