车载仪表板的管梁、管梁总成及车辆的制作方法

本技术涉及汽车领域,具体涉及一种车载仪表板的管梁、管梁总成和车辆。

背景技术:

1、车载仪表板的管梁总成包括管梁以及其附件,管梁可以为副驾驶侧安全气囊、转向管柱和空调等零件提供支撑。管梁通过连接件与车身直接连接,其可承受车载仪表板的管梁总成的横向和纵向的载荷和支撑,对汽车安全性有较大的影响。相关技术中,车载仪表板的管梁为刚性结构,在整车碰撞过程中需要“硬抗”车身撞击,存在吸能效果差、易变形易断裂的问题。

技术实现思路

1、本实用新型旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本实用新型的实施例提出一种车载仪表板的管梁。该车载仪表板的管梁具有提升管梁的抗拉性能、吸能效果好和结构的稳固性好及安全性能高的优点。

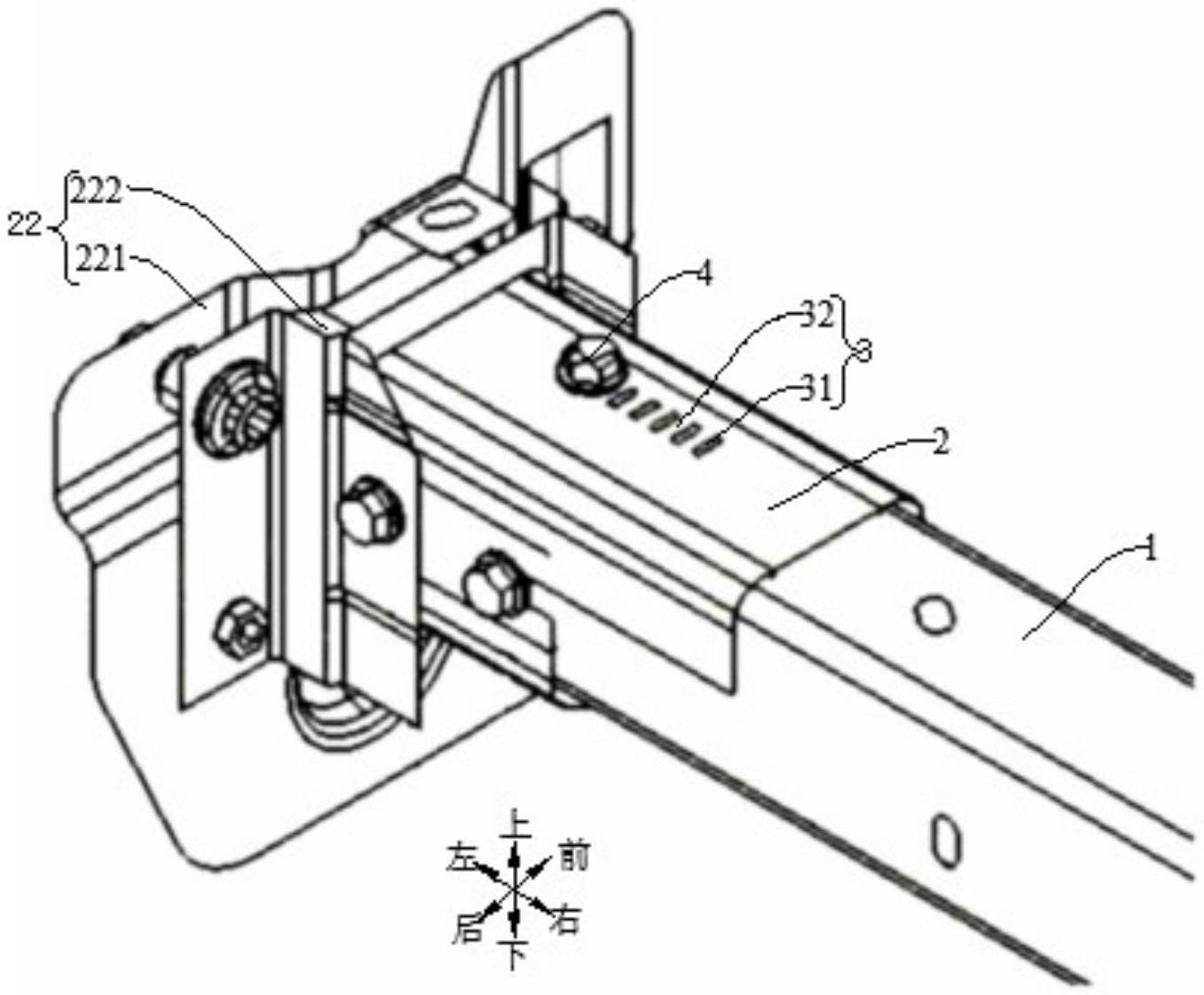

2、本实用新型实施例的车载仪表板的管梁包括主管体和套管组件,所述套管组件与所述主管体的一端相连,所述主管体和所述套管组件中的一者上设有易溃部;所述主管体和所述套管组件中的另一者包括限位部,且所述限位部穿设在所述主管体和所述套管组件中所述一者靠近所述易溃部的区域以便车辆在受到纵向和/或偏向撞击吸收撞击的能量。

3、本实用新型实施例的车载仪表板的管梁,通过主管体和套管组件中的一者上设置易溃部,并将所述限位部穿设在所述主管体和所述套管组件中该一者靠近所述易溃部的区域,因而在车辆在受到纵向和/或偏向撞击时,限位部会破坏易溃部,通过易溃部的形变吸收车体瞬时撞击能量。例如,主管体因撞击出现弯折时,主管体与套管组件发生相对移动,进而,主管体的一端可以相对套管组件纵向移位、吸收碰撞能量并避开碰撞的能量波峰,碰撞后不易出现变形及管梁断裂(管梁断裂易导致驾驶员腿部受到挤压)的问题。因而可一定程度上保护车内人员的安全,并保证管梁上安装的转向管柱、娱乐屏等零件不对乘员造成伤害。由此,提升整车纵向碰撞(特别是纵向侧碰及小偏置侧碰)中管梁的抗拉性能和驾驶人员的安全性。同时,在相同撞击力的冲击下,本实用新型实施例的车载仪表板的管梁也可以依靠自身的形变进行吸能,减少主管体发生断裂的概率。

4、此外,在修复时,如管梁未出现断裂,可以通过外力将弯折的主管体恢复,不需要更换整个管梁。由此,还具有节省修复成本的优点。

5、此外,本实用新型实施例的车载仪表板的管梁通过设置的易溃部,相对于直接开设孔的方式,可以在防止在主管体在安装后出现沿车辆横向的晃动。由此,具有结构的稳固性好的优点。

6、因此,本实用新型实施例的车载仪表板的管梁在整车纵向碰撞具有提升管梁的抗拉性能、吸能效果好和结构的稳固性好及安全性能高的优点。

7、在一些实施例中,所述易溃部为设置在所述套管组件上的镂空部;或所述易溃部为设置在所述套管组件上的减薄区;或所述套管组件上设置沿所述主管体的延伸方向的条形通孔,所述条形通孔填充易溃条以便形成所述易溃部。

8、在一些实施例中,所述镂空部包括沿所述主管体的延伸方向间隔开设置的多个条状镂空孔和多个缓冲隔板,所述缓冲隔板和所述条状镂空孔交替设置。

9、在一些实施例中,所述条状镂空孔距所述限位部沿所述主管体的延伸方向的最小间距为3.0mm-4.0mm。

10、在一些实施例中,相邻所述条状镂空孔之间的间距为3.0mm-4.0mm。

11、在一些实施例中,所述条状镂空孔的宽度为1.5mm-2.5mm。

12、在一些实施例中,所述条状镂空孔的长度为20mm-30mm。

13、在一些实施例中,所述套管组件包括套管和端板组件,所述套管套设在所述主管体上,所述套管沿其长度方向具有相对设置的第一端和第二端,所述端板组件与所述套管的所述第二端相连,所述易溃部设置在所述套管上,所述限位部穿设在所述套管沿所述套管的长度方向位于所述第二端和所述易溃部之间区域。

14、在一些实施例中,所述套管套设在所述主管体上;或,所述主管体套设在所述套管上。

15、在一些实施例中,所述主管体和所述套管中的每一者均呈多楞柱形,所述易溃部设置在所述套管上的至少一个侧壁上。

16、在一些实施例中,所述端板组件包括端板和加强板,所述加强板与所述套管的所述第二端相连,所述端板设置在所述加强板与所述套管相背的一侧。

17、在一些实施例中,所述加强板包括加强主体部、第一连接部和第二连接部,所述第一连接部和所述第二连接部相对地设置在所述加强主体部上,所述第一连接部和所述第二连接部由所述加强主体部的外周缘朝向靠近所述套管的方向延伸,且在所述第一连接部和所述第二连接部每一者均与所述套管相连。

18、在一些实施例中,所述端板的横截面积大于所述加强板的横截面积。

19、本实用新型实施例的管梁总成可以包括上述任一项实施例所述的车载仪表板的管梁。

20、本实用新型实施例的车辆可以包括上述任一项实施例所述的管梁总成。

技术特征:

1.一种车载仪表板的管梁,其特征在于,包括:

2.根据权利要求1所述的车载仪表板的管梁,其特征在于,所述易溃部为设置在所述套管组件上的镂空部;或所述易溃部为设置在所述套管组件上的减薄区;或所述套管组件上设置沿所述主管体的延伸方向的条形通孔,所述条形通孔填充易溃条以便形成所述易溃部。

3.根据权利要求2所述的车载仪表板的管梁,其特征在于,所述镂空部包括沿所述主管体的延伸方向间隔开设置的多个条状镂空孔和多个缓冲隔板,所述缓冲隔板和所述条状镂空孔交替设置。

4.根据权利要求3所述的车载仪表板的管梁,其特征在于,所述条状镂空孔距所述限位部沿所述主管体的延伸方向的最小间距为3.0mm-4.0mm;

5.根据权利要求1-4中任一项所述的车载仪表板的管梁,其特征在于,所述套管组件包括套管和端板组件,所述套管套设在所述主管体上,所述套管沿其长度方向具有相对设置的第一端和第二端,所述端板组件与所述套管的所述第二端相连,所述易溃部设置在所述套管上,所述限位部穿设在所述套管沿所述套管的长度方向位于所述第二端和所述易溃部之间区域。

6.根据权利要求5所述的车载仪表板的管梁,其特征在于,所述套管套设在所述主管体上;或,所述主管体套设在所述套管上。

7.根据权利要求6所述的车载仪表板的管梁,其特征在于,所述主管体和所述套管中的每一者均呈多楞柱形,所述易溃部设置在所述套管上的至少一个侧壁上。

8.根据权利要求5所述的车载仪表板的管梁,其特征在于,所述端板组件包括端板和加强板,所述加强板与所述套管的所述第二端相连,所述端板设置在所述加强板与所述套管相背的一侧。

9.根据权利要求8所述的车载仪表板的管梁,其特征在于,所述加强板包括加强主体部、第一连接部和第二连接部,所述第一连接部和所述第二连接部相对地设置在所述加强主体部上,所述第一连接部和所述第二连接部由所述加强主体部的外周缘朝向靠近所述套管的方向延伸,且在所述第一连接部和所述第二连接部中的每一者均与所述套管相连;

10.一种车载仪表板的管梁总成,其特征在于,包括根据权利要求1-9中任一项所述的管梁。

11.一种车辆,其特征在于,包括根据权利要求10中所述的管梁总成。

技术总结

本技术的实施例提出一种车载仪表板的管梁、管梁总成和车辆。其中,本技术的实施例的车载仪表板的管梁包括主管体和套管组件,所述套管组件与所述主管体的一端相连,所述主管体和所述套管组件中的一者上设有易溃部;所述主管体和所述套管组件中的另一者包括限位部,且所述限位部穿设在所述主管体和所述套管组件中所述一者靠近所述易溃部的区域以便车辆在受到纵向和/或偏向撞击吸收撞击的能量。因此,本技术实施例的车载仪表板的管梁在整车纵向碰撞具有提升管梁的抗拉性能、吸能效果好和结构的稳固性好及安全性能高的优点。

技术研发人员:寇东鹏,徐小飞,刘广东

受保护的技术使用者:北京车和家汽车科技有限公司

技术研发日:20230224

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!