一种船舶大线型分段总组精度控制方法与流程

1.本发明涉及船舶建造技术领域,特别是涉及一种船舶大线型分段总组精度控制方法。

背景技术:

2.船舶建造过程中,特别是大线型分段的总段,控制点多,结构复杂,目前船舶企业采用的大多数是通过卷尺对中纵测量来确认大线型分段全宽的变化,对外板线型控制较少甚至于基本没有控制。对甲板水平绝大多数情况下只是对边口进行测量,中间位置只能用肉眼进行观察,误差较大。又由于总段放置于现场,长期经受自然天气的影响以及早晚温差的变化,在这个过程中,还存在人为读数误差,最终造成测量误差,现场测量人员是无法察觉的,总段精度不可控,便不能实现精准定位及后续的控制。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种船舶大线型分段总组精度控制方法,用于解决现有技术中总段焊接前精度不能准确检测的问题。

4.为实现上述目的及其他相关目的,本发明提供一种船舶大线型分段总组精度控制方法,包括以下步骤:

5.步骤一、总段总组定位前,在地上沿底部分段长度方向开设中心线,在中心线的两端贴反射片;

6.步骤二、总段定位,在总段的肋板与内底板交点处、外板与肋板交点处粘贴反射片,在总段上能够测量到中心线两端反射片的位置架设全站仪,按照从艉到艏的顺序对反射片进行测量,计算总段的全宽及水平数据;

7.步骤三、定位结束后,选取总段的四个角点中的任意一个角点,在该角点架设全站仪,在该角点相连的两条边上选取若干个构件交点作为控制点并粘贴反射片,对控制点的坐标进行测量,测量完成后,选取两个基准点架设转站靶,并测量转站靶的坐标;

8.步骤四、将全站仪移动至总段与步骤三中角点对角线相对的另一角点,在该角点架设全站仪,并测量转站靶的坐标,在该角点相连的两条边上选取若干个构件的交点作为控制点并粘贴反射片,并对控制点的坐标进行测量;

9.步骤五、选取另外两个基准点架设转站靶,并测量转站靶的坐标,将全站仪移动至总段上能测量到大线型分段的位置,在大线型分段的上舵孔、下舵孔的位置粘贴反射片,通过全站仪测量上舵孔、下舵孔及中心线的端点坐标;

10.步骤六、通过转站靶的坐标,将步骤三与步骤四中测量得到的控制点坐标转换至同一坐标系;

11.步骤七、计算控制点、上舵孔、下舵孔、中心线的端点坐标的测量值与理论值进行对比。

12.作为优选的技术方案,所述步骤一中,若中心线在绘制的过程中存在障碍物的遮

挡,则绘制辅助中心线,辅助中心线与所述中心线平行且与中心线的距离为确定值。

13.作为优选的技术方案,所述中心线为船舵的安装基准线。

14.作为优选的技术方案,所述步骤五中,所述大线型分段为艏分段或艉分段。

15.作为优选的技术方案,所述步骤七中,通过计算各个点坐标的x,y,z值,若所有计算值与理论值的差值在

±

5mm范围内,正常焊接,若任意一个计算值与理论值的差值在

±

5mm范围外,对总段进行调整。

16.如上所述,本发明的大线型分段总组精度控制方法,具有以下有益效果:

17.(1)本发明通过全站仪测量二维加三维精度控制可以避免大线型分段重复定位及后续的搭载错位,更加方便快捷,降低施成本及劳动力的浪费;

18.(2)本发明避免了天气等外界因素对数据测量读取的干扰,提高数据精准度。

19.(3)本发明通过对总段二维加三维测量后用电脑进行三维分析出大线型分段外板及中纵距中心线的距离,有效控制分段的线型及甲板的水平,提高总段建造的精度。

附图说明

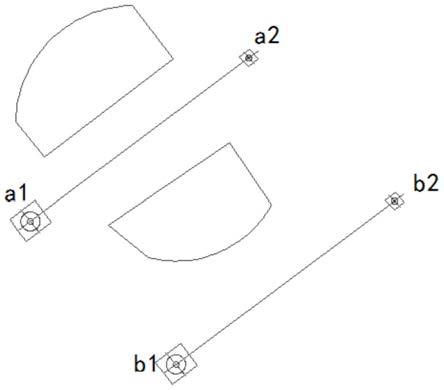

20.图1为本发明中心线的绘制结构示意图。

具体实施方式

21.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

22.请参阅图1。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

23.本发明提供一种船舶大线型分段总组精度控制方法,包括以下步骤:

24.步骤一、总段总组定位前,在地上沿底部分段长度方向开设中心线,中心线为船舵的安装基准线。在中心线的两端贴反射片,标记为a1、a2。若中心线在绘制的过程中存在障碍物的遮挡,则绘制辅助中心线,在辅助中心线的两端贴反射片,标记为b1、b2,辅助中心线与所述中心线平行且与中心线的距离为确定值。

25.步骤二、总段定位,在总段的肋板与内底板交点处、外板与肋板交点处粘贴反射片,在总段上能够测量到中心线两端反射片的位置架设全站仪,按照从艉到艏的顺序对反射片进行测量,计算总段的全宽及水平数据;

26.步骤三、定位结束后,选取总段的四个角点中的任意一个角点,在该角点架设全站仪,在该角点相连的两条边上选取若干个构件交点作为控制点并粘贴反射片,对控制点的坐标进行测量,测量完成后,选取两个基准点架设转站靶,并测量转站靶的坐标;

27.步骤四、将全站仪移动至总段与步骤三中角点对角线相对的另一角点,在该角点架设全站仪,并测量转站靶的坐标,在该角点相连的两条边上选取若干个构件的交点作为

控制点并粘贴反射片,并对控制点的坐标进行测量;

28.步骤五、选取另外两个基准点架设转站靶,并测量转站靶的坐标,将全站仪移动至总段上能测量到大线型分段的位置,在大线型分段的上舵孔、下舵孔的位置粘贴反射片,通过全站仪测量上舵孔、下舵孔及中心线的端点坐标,大线型分段为艏分段或艉分段。

29.步骤六、通过转站靶的坐标,将步骤三与步骤四中测量得到的控制点坐标转换至同一坐标系;

30.步骤七、计算控制点、上舵孔、下舵孔、中心线的端点坐标的测量值与理论值进行对比,通过计算各个点坐标的x,y,z值,若所有计算值与理论值的差值在

±

5mm范围内,正常焊接,若任意一个计算值与理论值的差值在

±

5mm范围外,对总段进行调整。

31.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

技术特征:

1.一种船舶大线型分段总组精度控制方法,其特征在于,包括以下步骤:步骤一、总段总组定位前,在地上沿底部分段长度方向开设中心线,在中心线的两端贴反射片;步骤二、总段定位,在总段的肋板与内底板交点处、外板与肋板交点处粘贴反射片,在总段上能够测量到中心线两端反射片的位置架设全站仪,按照从艉到艏的顺序对反射片进行测量,计算总段的全宽及水平数据;步骤三、定位结束后,选取总段的四个角点中的任意一个角点,在该角点架设全站仪,在该角点相连的两条边上选取若干个构件交点作为控制点并粘贴反射片,对控制点的坐标进行测量,测量完成后,选取两个基准点架设转站靶,并测量转站靶的坐标;步骤四、将全站仪移动至总段与步骤三中角点对角线相对的另一角点,在该角点架设全站仪,并测量转站靶的坐标,在该角点相连的两条边上选取若干个构件的交点作为控制点并粘贴反射片,并对控制点的坐标进行测量;步骤五、选取另外两个基准点架设转站靶,并测量转站靶的坐标,将全站仪移动至总段上能测量到大线型分段的位置,在大线型分段的上舵孔、下舵孔的位置粘贴反射片,通过全站仪测量上舵孔、下舵孔及中心线的端点坐标;步骤六、通过转站靶的坐标,将步骤三与步骤四中测量得到的控制点坐标转换至同一坐标系;步骤七、计算控制点、上舵孔、下舵孔、中心线的端点坐标的测量值与理论值进行对比。2.如权利要求1所述的一种船舶大线型分段总组精度控制方法,其特征在于,所述步骤一中,若中心线在绘制的过程中存在障碍物的遮挡,则绘制辅助中心线,辅助中心线与所述中心线平行且与中心线的距离为确定值。3.如权利要求1所述的一种船舶大线型分段总组精度控制方法,其特征在于,所述中心线为船舵的安装基准线。4.如权利要求1所述的一种船舶大线型分度总组精度控制方法,其特征在于,所述步骤五中,所述大线型分段为艏分段或艉分段。5.如权利要求1所述的一种船舶大线型分段总组精度控制方法,其特征在于,所述步骤六中,通过计算各个点坐标的x,y,z值,若所有计算值与理论值的差值在

±

5mm范围内,正常焊接,若任意一个计算值与理论值的差值在

±

5mm范围外,对总段进行调整。

技术总结

本发明提供一种船舶大线型分段总组精度控制方法,该方法通过架设全站仪对分段进行定位,先对分段进行二维定位,定位结束后对总段进行三维测量,通过电脑三维分析测量数据,将测量的数值与理论参考值比较,超过标准值时,对分段进行调整,充分利用测量全站仪结合三维分析软件来实现大线型分段总组精度控制。全站仪操作简便,测量精度高,可通过其对分段的全宽及甲板水平和外板线型进行现场测量,采集后结合三维理论数据匹配后,从而判断总段全宽及线型的变化情况,避免定位不准确的发生,节约分段总组搭载定位时间及后续线型不良等问题的二次修整工作减少劳动力,节约建造成本。节约建造成本。节约建造成本。

技术研发人员:王自成 杨宏发

受保护的技术使用者:沪东中华造船(集团)有限公司

技术研发日:2021.05.21

技术公布日:2021/9/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1