一种带横舱壁船舶顶边舱分段无脚手施工工艺的制作方法

本发明涉及船舶建造,具体涉及一种带横舱壁船舶顶边舱分段无脚手施工工艺。

背景技术:

1、在建造带横舱壁的船舶顶边舱分段时,分段构件包括斜纵壁与斜纵壁扶强材组成的斜纵壁部件、肋板与肋板加强筋组成的肋板部件、斜板与斜板纵骨组成的斜板部件、甲板与甲板纵骨组成的甲板部件、壁墩零件组成的壁墩部件、强肋骨面板与强肋骨腹板组成的强肋骨部件、外板与外板纵骨组成的外板部件、顶边舱封板和横向隔舱壁,往往以固定胎架为支撑,以外板部件中的外板为基面由高到低依次焊接各部件,其中斜板部件、斜纵壁部件、肋板部件的作业面均为倾斜设置,均需要倾斜焊接,增加了焊接难度,同时,甲板组件顶部的作业位置较高,施工时需要搭设脚手架,增加了施工的危险系数,提高了施工难度。

技术实现思路

1、本发明的目的是针对现有技术存在的不足,提供一种带横舱壁船舶顶边舱分段无脚手施工工艺,分段主体结构均采用平角焊接,且施工时无需搭设脚手,降低了作业高度,提高了安全系数。

2、为实现上述目的,本发明采用的技术方案是:

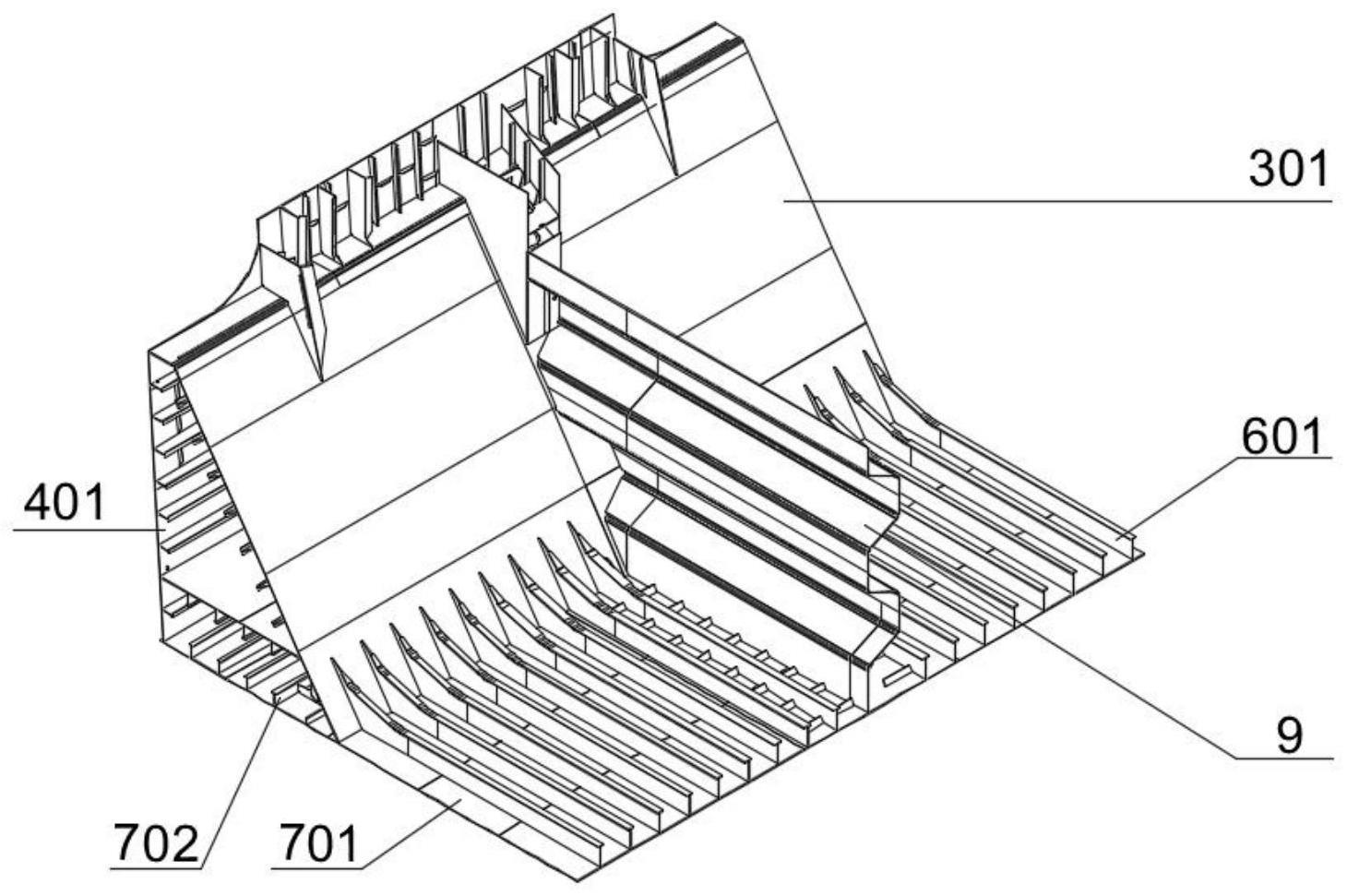

3、步骤1,根据顶边舱的详设图纸,对顶边舱整体结构进行模块划分,斜纵壁与斜纵壁扶强材组成斜纵壁部件,肋板与肋板加强筋组成肋板部件,斜板与斜板纵骨组成斜板部件,甲板与甲板纵骨组成甲板部件,壁墩零件组成壁墩部件,强肋骨面板与强肋骨腹板组成强肋骨部件,外板与外板纵骨组成外板部件,顶边舱封板和横向隔舱壁分别划分为单独的模块;

4、步骤2,利用数控切割技术,分别完成斜纵壁部件、肋板部件、斜板部件、甲板部件、壁墩部件、强肋骨部件、外板部件、顶边舱封板和横向隔舱壁对应零件的制作,并将零件按照模块进行分拣;

5、步骤3,将各模块零件放置在组装平台上,将斜纵壁与斜纵壁扶强材焊接组成斜纵壁部件,肋板与肋板加强筋焊接组成肋板部件,斜板与斜板纵骨焊接组成斜板部件,甲板与甲板纵骨焊接组成甲板部件,壁墩零件焊接组成壁墩部件,强肋骨面板与强肋骨腹板焊接组成强肋骨部件,外板与外板纵骨焊接组成外板部件;

6、步骤4,以斜板部件的斜板为基面,将斜板部件焊接有斜板纵骨的一面朝上平放在胎架上,在斜板上画出安装斜纵壁部件的第一基准线,对斜纵壁部件进行翻转吊装,使斜纵壁部件对斜板的焊接侧朝下,并使斜纵壁部件对斜板的焊接侧与第一基准线对齐,随后采用平角焊接的方式将斜纵壁部件与斜板焊接固定;

7、步骤5,在斜板上画出安装肋板部件的第二基准线,对肋板部件进行翻转吊装,使肋板部件对斜板的焊接侧朝下,并使肋板部件对斜板的焊接侧与第二基准线对齐,肋板部件的一侧与斜纵壁部件的斜纵壁抵靠接触,采用平角焊接的方式将肋板部件与斜板焊接固定;

8、步骤6,将斜纵壁与肋板部件抵靠接触处焊接固定;

9、步骤7,在斜板上画出安装顶边舱封板的第三基准线,对顶边舱封板进行吊装,使顶边舱封板对斜板的焊接侧朝下,并使顶边舱封板对斜板的焊接侧与第三基准线对齐,采用平角焊接的方式将顶边舱封板与斜板焊接固定,最终形成完整的斜板组件;

10、步骤8,以甲板部件的甲板为基面,将甲板部件焊接有甲板纵骨的一面朝上平放在胎架上,并在甲板上画出安装斜板组件的第四基准线,将斜板组件吊装翻转,使斜板组件对甲板的焊接侧朝下,并使斜板组件的焊接侧与第四基准线对齐,将斜板组件与甲板焊接固定,使斜板组件与甲板部件共同组成一端设置有开口的三角舱;

11、步骤9,在步骤8焊接了斜板组件的甲板上焊接壁墩部件,最终形成完整的甲板组件;

12、步骤10,以外板部件的外板为基面,将外板部件焊接有外板纵骨的一面朝上平放在胎架上,并在外板上画出安装甲板组件的第五基准线,将甲板组件进行翻转吊装,使甲板组件对外板的焊接侧朝下,并使甲板组件与第五基准线对齐,将甲板组件焊接固定在外板上;

13、步骤11,根据步骤9中壁墩部件的焊接位置对横向隔舱壁的安装位置进行定位,将横向隔舱壁焊接固定在外板上,并在横向隔舱壁两侧平行布置强肋骨部件,最终形成完整的顶边舱分段;

14、步骤12,将顶边舱分段运送至冲砂房,对顶边舱分段内外部进行冲砂作业。

15、优选的,步骤3中,壁墩部件的制作步骤如下:

16、步骤301,根据详设图纸切割出壁墩零件,壁墩零件包括壁墩斜板、隔板和侧板,所述壁墩斜板包括第一斜边、第一竖边、第二竖边、顶边和第一底边,顶边和第一底边平行设置;

17、步骤302,将隔板焊接在两个壁墩斜板之间,隔板与顶边、第一底边平行设置,两个壁墩斜板的第一竖边之间通过侧板焊接固定。

18、优选的,步骤9中,壁墩部件的焊接步骤如下:

19、步骤901,分别在斜板、甲板、顶边舱封板上确定壁墩部件的安装位置,并画出第六基准线、第七基准线和第八基准线;

20、步骤902,将壁墩部件中壁墩斜板的第一底边与顶边舱封板上的第八基准线对齐,并焊接固定,将壁墩部件中壁墩斜板的第二竖边与甲板上的第七基准线对齐,并采用平角焊接的方式焊接固定,将壁墩部件中壁墩斜板的第一斜边与斜板上的第六基准线对齐,并焊接固定。

21、优选的,步骤11中,横向隔舱壁的焊接步骤如下:

22、步骤1101,将横向隔舱壁竖直吊装放置在外板上,横向隔舱壁一侧上部设置有与侧板相配合的短竖边,短竖边下方设置有与斜板相配合的第二斜边,横向隔舱壁底部设置有与外板相配合的第二底边,以壁墩部件的侧板为定位基准,将横向隔舱壁的短竖边与侧板焊接固定;步骤1102,将横向隔舱壁的第二底边与外板焊接固定;

23、步骤1103,将横向隔舱壁的第二斜边与斜板焊接固定。

24、本发明与现有技术相比,具有以下优点:

25、1.现有技术在焊接顶边舱分段时,受顶边舱分段结构的影响,需要采用非平角焊接的方法进行焊接作业,焊接难度高,焊接质量不稳定,容易出现返工现象,焊接效率较低。使用本施工工艺,整个顶边舱分段主体结构的焊接均采用平角焊接,平角焊接工艺简单,保证了焊接质量,提高了焊接效率。

26、2.现有技术在焊接顶边舱分段时,需要在顶边舱内外搭设脚手架进行,施工位置较高,工人在作业时具有安全隐患。使用本施工工艺,无需搭设脚手架,仅使用胎架就可完成施工,降低了施工高度,大大减小了施工的危险性。

27、3.利用壁墩部件作为定位机构,使横向隔舱壁的安装定位更加简单、更加精确,提高了施工效率和施工质量。

技术特征:

1.一种带横舱壁船舶顶边舱分段无脚手施工工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种带横舱壁船舶顶边舱分段无脚手施工工艺,其特征在于,步骤3中,壁墩部件的制作步骤如下:

3.根据权利要求2所述的一种带横舱壁船舶顶边舱分段无脚手施工工艺,其特征在于,步骤9中,壁墩部件的焊接步骤如下:

4.根据权利要求3所述的一种带横舱壁船舶顶边舱分段无脚手施工工艺,其特征在于,步骤11中,横向隔舱壁的焊接步骤如下:

技术总结

本发明提供了一种带横舱壁船舶顶边舱分段无脚手施工工艺,包括以下步骤:对顶边舱整体结构进行模块划分;分别完成各模块对应零件的制作;将各模块零件焊接组装;以斜板为基面将斜纵壁部件、肋板部件和顶边舱封板与斜板部件焊接固定,组成斜板组件;以甲板为基面将斜板组件与壁墩部件与甲板焊接固定,组成甲板组件;以外板为基面将甲板组件与外板焊接固定;以壁墩部件为定位机构,将横向隔舱壁焊接在外板上;在横向隔舱壁两侧平行焊接强肋骨部件,组成最终的顶边舱分段;将顶边舱分段进行冲砂作业。采用本施工工艺,无需搭设脚手架,降低了主体结构的焊接难度,提高了施工效率。

技术研发人员:李孝东,袁峰

受保护的技术使用者:新大洋造船有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!