一种船舶艉轴安装方法及施工系统与流程

本申请属于船舶,特别是涉及一种船舶艉轴安装方法及施工系统。

背景技术:

1、艉轴是船舶轴系中最末端的一段轴管,艉轴首端法兰与中间轴法兰用紧配螺栓相连接,尾端呈圆锥体形,用于安装船舶螺旋桨。船舶在下水前需要完成船舶的动力系统安装工作,将艉轴从舷外向舷内塞装,穿过后艉轴架、艉轴管直到轴头穿出达到设计长度为止。

2、现如今船舶排水量大,艉轴、螺旋桨轴尺寸长、质量大,当其穿过后艉轴架和轴管时,艉轴与后艉轴架、轴管的相对间隙较小,这就对艉轴的安装精度提出了一定的要求。

3、传统的艉轴安装方式是在轴系上方烧焊吊码,使用葫芦将艉轴吊起,通过调整吊带的位置和葫芦的长短将艉轴缓慢移动到指定位置。此传统安装方式存在以下弊端:使用手动拉葫芦费时费力、塞轴过程中有艉轴撞到轴架的安全风险,进轴的动作不是连贯行进而是脉冲式前进,艉轴受力不均会使轴的挠度增加,减小的传动效率,拉轴过程艉轴与轴架的间隙距离不可控,随时存在艉轴撞击轴管和轴架的风险,并且烧焊吊码对船体外板强度有影响,在吊码割除、批磨补过程中增加了大量人力成本,且该过程对环境也有所影响。

4、现有技术中提供了一套轨道式塞轴工装:通过预铺轨道运送艉轴,在艉轴安装前需要先将轨道铺设完毕,将艉轴放置于托架车上,使用牵引装置向船侧拉动艉轴,到达艉轴架时通过丝杆调节托架车高低从而使艉轴穿过艉轴架,完成塞轴。但是在实际应用过程中,由于轨道过于沉重,并且对于超长艉轴来说,需要拼接的段数过多,调整铺设角度也更为困难,造成了轨道式塞轴工装难以推广使用的境况。

5、因此,需要提供一种针对上述现有技术中的不足的改进技术方案。

技术实现思路

1、鉴于以上所述现有技术的缺点,本申请的目的在于提供一种船舶艉轴安装方法及施工系统,用于解决现有技术中存在的艉轴安装轨道铺设困难、安装过程艉轴易损伤、后处理程序复杂和人力成本过高等问题。

2、为实现上述目的及其他相关目的,本申请提供一种船舶艉轴安装方法,所述船舶艉轴安装方法包括以下步骤:

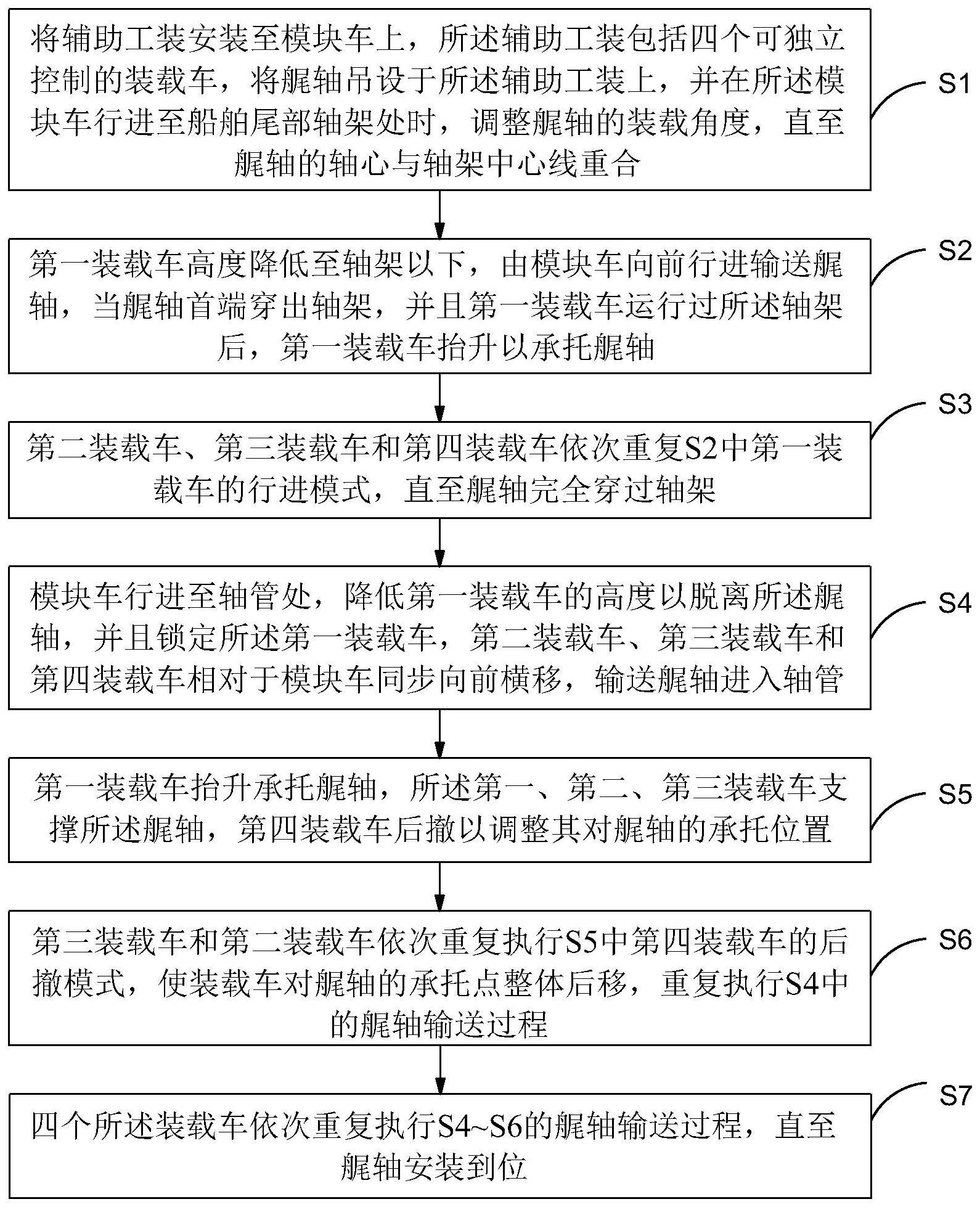

3、s1:将辅助工装安装至模块车上,所述辅助工装包括四个可独立控制的装载车,将艉轴吊设于所述辅助工装上,并在所述模块车行进至船舶尾部轴架处时,调整艉轴的装载角度,直至艉轴的轴心与轴架中心线重合;

4、s2:第一装载车高度降低至轴架以下,由模块车向前行进输送艉轴,当艉轴首端穿出轴架,并且第一装载车运行过所述轴架后,第一装载车抬升以承托艉轴;

5、s3:第二装载车、第三装载车和第四装载车依次重复s2中第一装载车的行进模式,直至艉轴完全穿过轴架;

6、s4:模块车行进至轴管处,降低第一装载车的高度以脱离所述艉轴,并且锁定所述第一装载车,第二装载车、第三装载车和第四装载车相对于模块车同步向前横移,输送艉轴进入轴管;

7、s5:第一装载车抬升承托艉轴,所述第一、第二、第三装载车支撑所述艉轴,第四装载车后撤以调整其对艉轴的承托位置;

8、s6:第三装载车和第二装载车依次重复执行s5中第四装载车的后撤模式,使装载车对艉轴的承托点整体后移,重复执行s4中的艉轴输送过程;

9、s7:四个所述装载车依次重复执行s4~s6的艉轴输送过程,直至艉轴安装到位;

10、其中,所述辅助工装上的四个所述装载车沿艉轴安装方向依次为第一装载车、第二装载车、第三装载车和第四装载车。

11、在一个实施方式中,步骤s1还包括:

12、s01:在轴管内铺设轨道机构,用于艉轴的安装导向。

13、在一个实施方式中,步骤s1还包括:

14、s02:在艉轴首端安装引长杆,在所述引长杆侧壁设置与所述轨道机构匹配的滑板。

15、在一个实施方式中,所述船舶艉轴安装方法还包括:

16、s8:艉轴安装到位后,将所述轨道机构和所述引长杆的依次拆除步骤。

17、在一个实施方式中,步骤s1还包括:

18、调整四个所述装载车之间的横向间距,使其与艉轴长度相匹配;

19、调整每个所述装载车的支撑机构的相对位置,使使支撑机构位于所述装载车的中部,且艉轴与所述装载车的四个接触点位于一条直线上;

20、调整每个所述支撑机构至同一承托高度,使艉轴与所述装载车的四个接触点位于一条水平直线上。

21、在一个实施方式中,步骤s1还包括:

22、当艉轴下放,艉轴接触所述装载车前,同步调整所述装载车的高度使其迎合艉轴,直至艉轴接触并坐落至四个个所述装载车上。

23、在一个实施方式中,在步骤s5中,第四装载车的后撤模式为:

24、第四装载车的高度降低脱离艉轴,相对于模块车后移一定距离后,第四装载车的高度再次抬升承托艉轴。

25、本申请还提供一种船舶艉轴的施工系统,包括辅助工装、模块车、吊具及控制系统,其中:

26、所述辅助工装用于用于搭载艉轴,并装配于所述模块车上;

27、所述吊具用于将艉轴起吊并架设于所述辅助工装上;

28、所述控制系统与所述辅助工装和所述模块车连接,通过外部操控执行所述辅助工装和所述模块车的动作指令。

29、在一个实施方式中,所述辅助工装还包括:

30、基础支座,所述基础支座上活动设置装载车,四个所述装载车沿横向线性排布于所述基础支座上,所述装载车包括:

31、支撑机构,位于所述装载车的顶部,用于承托艉轴;

32、纵移机构,位于所述支撑机构的下方,并驱动所述支撑机构在纵向的位移;

33、横移机构,通过导向机构与基础支座活动连接,并驱动所述装载车在横向的位移;

34、升降机构,设置于所述横移机构上,并位于所述横移机构和所述纵移机构之间,用于驱动所述纵移机构和所述支撑机构在垂向的位移。

35、在一个实施方式中,所述辅助工装还包括:

36、轨道机构,设置于船舶的轴管内底处;

37、引长杆,设置于艉轴首端;

38、所述引长杆与所述轨道机构滑动连接,用于艉轴进入轴管后的导向安装。

39、与现有技术相比,本申请提供的技术方案具有以下有益效果:

40、1、本申请的艉轴安装方法可以替代现有的轨道运输方式,辅助工装设置于模块车上,实现多角度多方向运输,减少了轨道铺设施工,安装时也无需人力拉动换向,每套辅助工装均包括多个并排设置的装载车,多个装载车的支撑机构共同承托艉轴,将艉轴依次穿过轴架并装入轴管内,多个装载车独立控制,当穿越轴架时可控制对应装载车的承托高度,防止行程干涉,直到将艉轴全部安装到位。

41、2、本申请的艉轴安装辅助工装配套设置引长杆和轨道机构,引长杆套设于艉轴首端,采用超短假轴进行艉轴安装导向,提高了艉轴的安装精度,铺设于轴管内的轨道机构为引长杆提供滑动导轨,使引长杆和艉轴在轴管内的行进更加顺畅高效。

技术特征:

1.一种船舶艉轴安装方法,其特征在于,所述船舶艉轴安装方法包括以下步骤:

2.根据权利要求1所述的船舶艉轴安装方法,其特征在于,步骤s1还包括:

3.根据权利要求2所述的船舶艉轴安装方法,其特征在于,步骤s1还包括:

4.根据权利要求3所述的船舶艉轴安装方法,其特征在于,所述船舶艉轴安装方法还包括:

5.根据权利要求1所述的船舶艉轴安装方法,其特征在于,步骤s1还包括:

6.根据权利要求1所述的船舶艉轴安装方法,其特征在于,步骤s1还包括:

7.根据权利要求1所述的船舶艉轴安装方法,其特征在于,在步骤s5中,第四装载车的后撤模式为:

8.一种艉轴安装的施工系统,其特征在于,包括辅助工装、模块车、吊具及控制系统,其中:

9.根据权利要求8所述的艉轴安装的施工系统,其特征在于,所述辅助工装还包括:

10.根据权利要求8所述的艉轴安装的施工系统,其特征在于,所述辅助工装还包括:

技术总结

本申请提供一种船舶艉轴安装方法及施工系统,本申请的艉轴安装方法采用多个并排设置的装载车互相配合支撑并输送艉轴的方式,多个装载车的支撑机构共同承托艉轴,将艉轴依次穿过轴架并装入轴管内,装载车独立控制其横移、纵移和升降过程,当穿越轴架时可控制对应装载车的承托高度,防止行程干涉,直到将艉轴全部安装到位;本申请的艉轴安装施工系统配套设置引长杆和轨道机构,引长杆套设于艉轴首端,采用超短假轴进行艉轴安装导向,提高了艉轴的安装精度,铺设于轴管内的轨道机构为引长杆提供滑动导轨,使引长杆和艉轴在轴管内的行进更加顺畅高效,本申请安装方法可以替代现有的轨道运输方式,实现多角度多方向运输,更加便捷高效。

技术研发人员:胡继敏,翟清霖,刘炜,夏顺雨,苏宁,高书雷,刘邦宇

受保护的技术使用者:江南造船(集团)有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!