一种双燃料集装箱船舷侧分段精度控制方法及舷侧分段与流程

本发明涉及船舶建造领域,具体涉及一种双燃料集装箱船舷侧分段精度控制方法及舷侧分段。

背景技术:

1、目前集装箱船建造时采用双燃料双动力设计,双燃料船舶使用清洁能源lng作为主要动力燃料,能够满足包括硫化物、二氧化碳等在内的船舶大气污染物排放的规定。燃料舱制作作为双燃料船舶建造的重要一环,其由几个分段拼接而成,分段制作的精度直接影响整个燃料舱的制作精度。

技术实现思路

1、为了保证双燃料集装箱船舷侧分段的精度,本发明提供了一种双燃料集装箱船舷侧分段精度控制方法及舷侧分段,通过本发明的精度控制方法提升建造完成后的精度,减少返工作业。

2、本发明的技术目的是通过以下技术方案实现的:

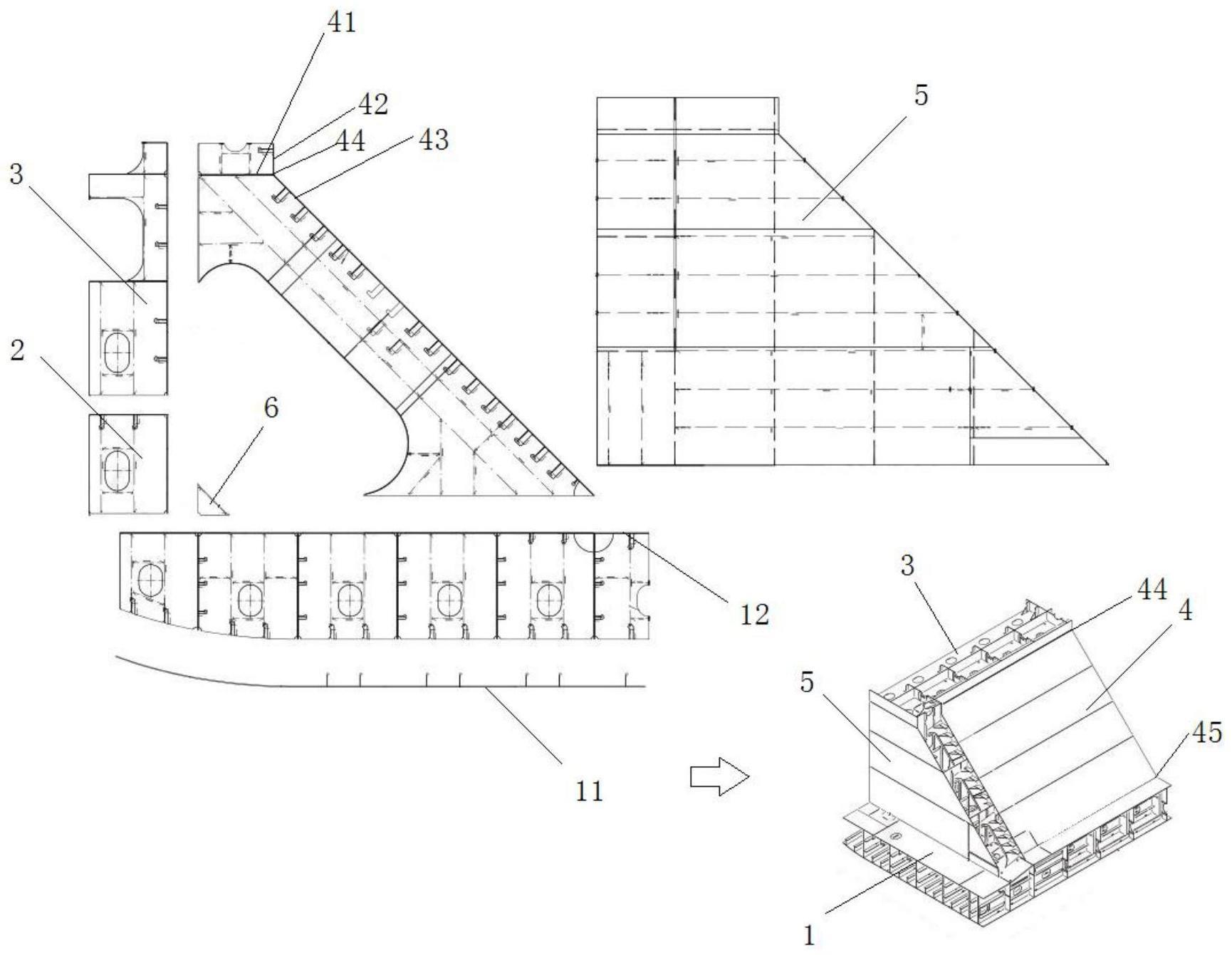

3、一种双燃料集装箱船舷侧分段精度控制方法,将双燃料集装箱船舷侧分段划分为双层底片段、平台板小组、舷侧中组、斜旁板中组、隔舱中组,该方法包括以下步骤:

4、步骤1、按照分段施工工艺图纸制作胎架和角尺线,双层底片段、平台板小组、舷侧中组、斜旁板中组、隔舱中组在胎架上分别拼板建造,建造过程中对每个部分的主尺度、水平度、内部构件垂直度及焊接完成后的平整度进行监测,主尺度焊前留出﹢5mm收缩量,垂直度控制在5mm以内,水平度控制在±5mm以内,根据监测情况对超出精度要求的部分进行修正;

5、步骤2、在双层底片段上分别绘制平台板小组、斜旁板中组和隔舱中组的安装位置线,根据平台板小组的安装位置线先将平台板小组安装在双层底片段上;

6、步骤3、将舷侧中组安装在平台板小组上,斜旁板中组和隔舱中组进行角接缝模拟后,再根据斜旁板中组的安装位置线将斜旁板中组安装在双层底片段上,斜旁板中组与舷侧中组连接;

7、步骤4、以斜旁板中组和隔舱中组的安装位置线为基准安装隔舱中组,隔舱中组与斜旁板中组、舷侧中组及平台板小组的端部连接;

8、步骤5、在平台板小组和双层底片段之间的夹角位置安装分段肘板。

9、进一步地,双层底片段包括外底板、内底板中组,外底板和内底板中组分别在胎架上进行拼板建造,拼板完成后的角尺度控制在±1mm以内、拼板的端面度控制在±2mm、方正度控制在3mm以内,将内底板中组翻身组装在外底板上形成双层底片段。

10、进一步地,斜旁板中组包括斜旁板、平台板、纵壁板,纵壁板与平台板相互垂直组装形成小组后与斜旁板组合形成斜旁板中组,斜旁板、平台板及纵壁板三个面相交的位置形成第一节点,第一节点的直线度控制在5mm以内。

11、进一步地,在步骤3中,舷侧中组安装在平台板小组上的垂直度控制在±5mm;斜旁板中组与双层底片段之间的角接缝形成第二节点,第二节点与斜旁板中组的安装位置线对齐,偏差控制在3mm以内;斜旁板中组与舷侧中组之间的端面重合度控制在5mm以内;第二节点与第一节点之间的水平距离误差控制在5mm以内。

12、进一步地,进行斜旁板中组和隔舱中组的角接缝模拟时,在斜旁板中组对接隔舱中组的一侧选取若干位置测量点,在隔舱中组对接斜旁板中组的区域对应位置测量点选取同量的水平度测量点,水平度测量点和位置测量点一一对应;计算模拟位置测量点与对应的水平度测量点之间对接时的间距误差是否满足精度要求,超出精度要求部分及时修正。

13、进一步地,以斜旁板中组的上口为起点,等距选取若干位置测量点;以隔舱中组的上口为起点,等距选取若干水平度测量点,相邻位置测量点之间的距离等于相邻水平度测量点之间的间距;

14、计算每个位置测量点的实际位置与理论位置的偏差x,位置测量点的实际位置超出理论位置则x为正值,位置测量点的实际位置未达到理论位置则x为负值;

15、以隔舱中组上第一个水平度测量点和最后一个水平度测量点为基准形成水平基准线,第一个水平度测量点和最后一个水平度测量点之间的水平度测量点的位置与水平基准线的距离为y,水平度测量点位于水平基准线外侧时y为正值,水平度测量点位于水平基准线内侧时y为负值;

16、计算位置测量点的x与对应的水平度测量点的y和,若x+y≤5mm则符合角接缝误差要求。

17、进一步地,该方法还包括根据位置测量点在斜旁板中组的尾部划制100mk检验线,划制时以位置测量点处为基准,沿位置测量点偏移100+x确定若干点,连接这些点形成100mk检验线。

18、进一步地,在进行隔舱中组安装时,隔舱中组与100mk检验线的距离控制在100±5mm以内。

19、本发明还提供了一种双燃料集装箱船舷侧分段,包括双层底片段、平台板小组、舷侧中组、斜旁板中组、隔舱中组,上述的双燃料集装箱船舷侧分段精度控制方法将平台板小组、舷侧中组、斜旁板中组、隔舱中组分别搭载组装在双层底片段上建造而成。

20、相比与现有技术,本发明的有益效果在于,通过本发明的精度控制方法进行双燃料集装箱船舷侧分段的建造,通过建造过程中的精度控制,满足最终搭载完成后的双燃料集装箱船舷侧分段的精度;理论上每个部分的精度越高最终搭载建造完成的舷侧分段的精度越高,但是实际生产中不可能保证每个部分都不存在误差,通过合理的误差控制和建造流程,保证建造完成后的精度和质量。

技术特征:

1.一种双燃料集装箱船舷侧分段精度控制方法,其特征在于,将所述双燃料集装箱船舷侧分段划分为双层底片段、平台板小组、舷侧中组、斜旁板中组、隔舱中组,该方法包括以下步骤:

2.根据权利要求1所述的一种双燃料集装箱船舷侧分段精度控制方法,其特征在于,双层底片段包括外底板、内底板中组,外底板和内底板中组分别在胎架上进行拼板建造,拼板完成后的角尺度控制在±1mm以内、拼板的端面度控制在±2mm、方正度控制在3mm以内,将内底板中组翻身组装在外底板上形成双层底片段。

3.根据权利要求2所述的一种双燃料集装箱船舷侧分段精度控制方法,其特征在于,所述斜旁板中组包括斜旁板、平台板、纵壁板,所述纵壁板与平台板相互垂直组装形成小组后与斜旁板组合形成斜旁板中组,斜旁板、平台板及纵壁板三个面相交的位置形成第一节点,第一节点的直线度控制在5mm以内。

4.根据权利要求3所述的一种双燃料集装箱船舷侧分段精度控制方法,其特征在于,在所述步骤3中,舷侧中组安装在平台板小组上的垂直度控制在±5mm;斜旁板中组与双层底片段之间的角接缝形成第二节点,第二节点与斜旁板中组的安装位置线对齐,偏差控制在3mm以内;斜旁板中组与舷侧中组之间的端面重合度控制在5mm以内;第二节点与第一节点之间的水平距离误差控制在5mm以内。

5.根据权利要求4所述的一种双燃料集装箱船舷侧分段精度控制方法,其特征在于,进行斜旁板中组和隔舱中组的角接缝模拟时,在斜旁板中组对接隔舱中组的一侧选取若干位置测量点,在隔舱中组对接斜旁板中组的区域对应位置测量点选取同量的水平度测量点,水平度测量点和位置测量点一一对应;计算模拟位置测量点与对应的水平度测量点之间对接时的间距误差是否满足精度要求,超出精度要求部分及时修正。

6.根据权利要求5所述的一种双燃料集装箱船舷侧分段精度控制方法,其特征在于,以斜旁板中组的上口为起点,等距选取若干位置测量点;以隔舱中组的上口为起点,等距选取若干水平度测量点,相邻位置测量点之间的距离等于相邻水平度测量点之间的间距;

7.根据权利要求6所述的一种双燃料集装箱船舷侧分段精度控制方法,其特征在于,该方法还包括根据位置测量点在斜旁板中组的尾部划制100mk检验线,划制时以位置测量点处为基准,沿位置测量点偏移100+x确定若干点,连接这些点形成100mk检验线。

8.根据权利要求7所述的一种双燃料集装箱船舷侧分段精度控制方法,其特征在于,在进行隔舱中组安装时,隔舱中组与100mk检验线的距离控制在100±5mm以内。

9.一种双燃料集装箱船舷侧分段,其特征在于,双层底片段、平台板小组、舷侧中组、斜旁板中组、隔舱中组,按照权利要求1-8任意一项所述的双燃料集装箱船舷侧分段精度控制方法将平台板小组、舷侧中组、斜旁板中组、隔舱中组分别搭载组装在双层底片段上建造而成。

技术总结

本发明涉及一种一种双燃料集装箱船舷侧分段精度控制方法及舷侧分段,将双燃料集装箱船舷侧分段划分为双层底片段、平台板小组、舷侧中组、斜旁板中组、隔舱中组分别拼板建造,建造过程中对每个部分的主尺度、水平度、内部构件垂直度及焊接完成后的平整度进行监测;在双层底片段上分别绘制平台板小组、斜旁板中组和隔舱中组的安装位置线,依次安装平台板小组、将舷侧中组、斜旁板中组和隔舱中组,斜旁板中组和隔舱中组安装前进行角接缝模拟,最后在平台板小组和双层底片段之间的夹角位置安装分段肘板。通过本发明的精度控制方法进行双燃料集装箱船舷侧分段的建造,建造过程中进行精度控制,满足最终搭载完成后的双燃料集装箱船舷侧分段的精度。

技术研发人员:梅晓寒,牛杰,杨锐华,贺志军,吴育辉,贺腾峰

受保护的技术使用者:沪东中华造船(集团)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!