一种大型桅杆的一体化安装方法与流程

本发明涉及船舶桅杆建造,具体涉及一种大型桅杆的一体化安装方法。

背景技术:

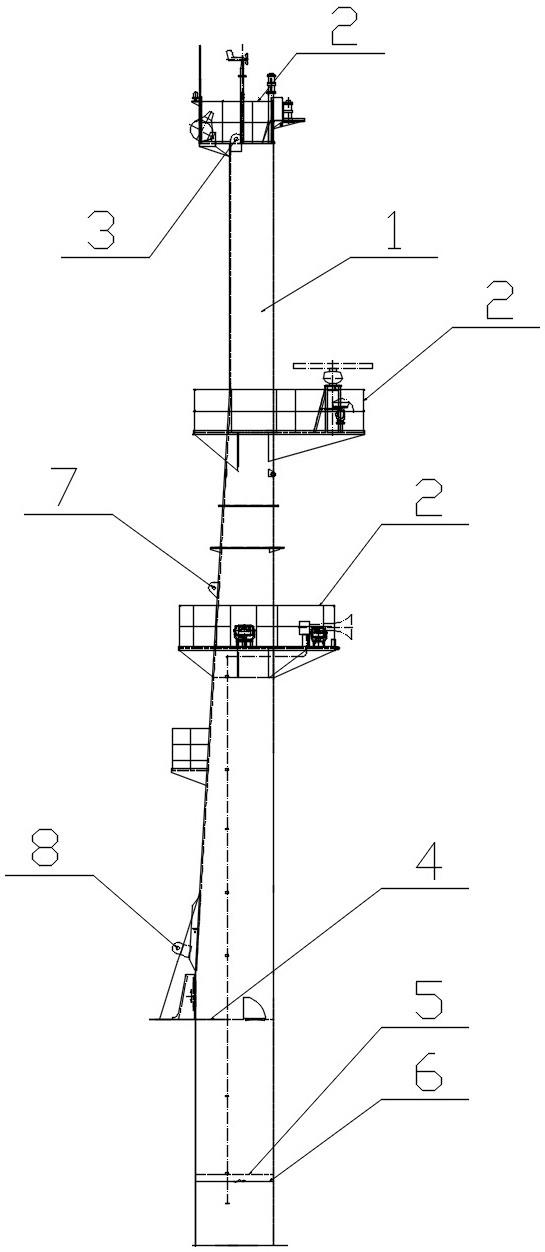

1、因大型船舶主甲板上部堆放了集装箱或者其他部件,为减少视线盲区,方便人员在驾驶室内观测信号灯信息变化,所以设置了桅杆。但是譬如前桅这种大型桅杆,从原材料、制作工艺方面考虑,各段主杆体采用卷板拼接而成,然后两段主杆体之间再进行对接焊接安装,焊接工作极其困难,也很难保证桅杆的直线度,也需要多次吊装,费时费力;另外,舾装件及设备安装布置较为复杂,增加了高空作业的难度,也带来了安全隐患。因此,以上问题亟需解决。

技术实现思路

1、本发明要解决的技术问题是提供一种大型桅杆的一体化安装方法,设计合理,现场实施便利,解决了大型桅杆多次吊装的难题,大大提升了现场施工的便利性。

2、为解决上述技术问题,本发明采取如下技术方案:本发明的一种大型桅杆的一体化安装方法,其创新点在于包括以下步骤:

3、(1)将艏部主甲板与add.deck之间的底部桅杆与船体结构进行一体式安装,并在底部桅杆的对接处设有样冲标记;

4、(2)将对吊装不产生干涉的平台、舾装品底座以及电缆桥架与桅杆本体进行一体式制作,且在桅杆本体的对接处设有样冲标记,并将上层平台上对吊装产生干涉的栏杆设计为可拆卸式;

5、(3)确定桅杆本体的base面后,通过治具将桅杆本体水平放置在船厂置场;

6、(4)根据桅杆本体的强度、吊耳承重以及现场吊运能力,在桅杆本体的外部布置搭载有上部吊耳、中部吊耳以及下部吊耳,并对吊耳位置进行校核;

7、(5)将对吊装不产生干涉的设备进行安装;

8、(6)对桅杆本体进行一体式起吊,水平移动至船坞上方指定位置后,再将桅杆由水平状态翻转为竖直状态,并进行安装;

9、(7)将上层平台的栏杆进行安装,再将贵重设备进行安装;

10、(8)通过安装维修通道来安装桅杆本体的内部设备;

11、(9)将上部吊耳、中部吊耳以及下部吊耳进行割除。

12、优选的,在上述步骤(2)中,在桅杆本体的内部底端增设一层与其相匹配的封板,并进行涂装。

13、优选的,在上述步骤(3)中,根据桅杆本体各方向平放时的不同重心,再结合桅杆本体的形状以及平台位置,确定最合适着地的一面为桅杆本体的base面。

14、优选的,在上述步骤(3)中,在桅杆本体的base面沿其长度方向依次间隔设有数个治具,且每一所述治具均由治具主体和木块组成;每一所述治具主体均由槽钢焊接拼接而成,且在其上端与桅杆本体的base面之间还垫有木块,在每一所述木块上相对于桅杆本体一面还嵌入开设有半圆形凹槽,且每一所述半圆形凹槽均与桅杆本体的对应接触面形状相匹配,进而通过半圆形凹槽使木块与所述桅杆本体的圆弧形杆体紧密贴合;每一所述治具的高度需确保桅杆本体处于水平放置状态时,平台不与地面接触,进而避免对平台造成损坏。

15、优选的,在上述步骤(4)中,在桅杆本体的base面相反一面上端相对于上层平台两侧还布置搭载有上部吊耳,且两个所述上部吊耳布置在龙筋背面,进而不易破坏结构;两个所述上部吊耳均为与桅杆本体贴合200mm焊接的t型吊耳,且其板厚均为25mm;在桅杆本体的base面相反一面中部还布置搭载有两个中部吊耳,每一所述中部吊耳均为与桅杆本体对接焊接的d型吊耳,且其板厚均为25mm;在桅杆本体的base面相反一面下端还布置搭载有两个下部吊耳,每一所述下部吊耳均为与桅杆本体贴合200mm焊接的t型吊耳,且其板厚均为25mm。

16、优选的,在上述步骤(4)中,对吊耳位置进行校核的具体流程为:

17、(4.1)通过3d模拟检验,确认使用钢丝绳起吊时,与桅杆本体上的灯架以及设备不产生干涉;

18、(4.2)根据吊装时的桅杆本体进行有限元计算校核,确认吊耳位置的可行性,并将吊耳微调至最佳位置。

19、优选的,在上述步骤(6)中,对桅杆进行一体式吊装的具体流程为:

20、(6.1)将板钩分别穿过上部吊耳、中部吊耳以及下部吊耳,再通过吊机将桅杆本体缓慢提升直至完全脱离治具,并确保翻身动作对平台及设备不产生干涉;

21、(6.2)将桅杆本体水平移动到船坞上方指定位置,再通过微调钢丝绳使桅杆本体保持平衡;

22、(6.3)然后保证穿过中部吊耳的钢丝绳受力不变,通过调整穿过上部吊耳和下部吊耳的钢丝绳的不同受力程度,将桅杆本体从水平状态逐渐倾斜直至翻转成竖直状态,并确保桅杆本体的下端处于下方;

23、(6.4)通过控制穿过下部吊耳的钢丝绳的受力方向,调整桅杆本体的整体方向,再将桅杆本体缓慢移动至底部桅杆的正上方;

24、(6.5)通过样冲标记将桅杆本体与底部桅杆对齐,再借助水平仪和铅垂线辅助定位准确后,将桅杆本体与底部桅杆对接焊接,并进行打磨,进而完成大型桅杆的安装;

25、(6.6)在桅杆本体与底部桅杆的对接处焊接设有衬板,进而通过衬板对整体结构进行加强固定。

26、优选的,在上述步骤(6.5)中,需确保桅杆本体的直线度小于0.5mm/m。

27、优选的,在上述步骤(6.6)中,衬板有两种形式:一种为边框削斜的衬板形式,另一种为边框规整的衬板形式;当桅杆本体与底部桅杆的对接部分杆体存在板厚差时,将板厚大的那段杆体内径边缘削斜,并采用边框削斜的衬板形式进行焊接加强;当桅杆本体与底部桅杆的对接部分杆体板厚一样时,采用边框规整的衬板形式进行焊接加强。

28、优选的,在上述步骤(8)中,安装维修通道设置在桅杆本体的内部,且其包含花纹板通行平台以及贯穿桅杆本体内部的踏步,并在花纹板通行平台上靠近踏步位置处设有人孔。

29、本发明的有益效果:

30、(1)本发明设计合理,现场实施便利,解决了大型桅杆多次吊装的难题,大大提升了现场施工的便利性;

31、(2)本发明先确认base面,再将桅杆本体通过治具水平放置,从而确保桅杆本体水平状态的稳定性,有效防止变形现象的发生,且便于后续的安装作业;

32、(3)本发明通过3d模拟以及有限元计算校核来确定吊耳的搭载位置,从而确保了准确性,便于起吊安装;

33、(4)本发明采用一体化吊装,既保证了桅杆本体的整体性和竖直度,又减少了工作人员的工作量,提高了人员的安全性;

34、(5)本发明桅杆本体上的各设备分别在置场和坞内先后进行安装,从而防止贵重设备在吊装过程中发生损坏,也减少了高空作业,提高了工作效率;

35、(6)本发明通过在桅杆本体内部底端增设一层封板,从而更好地保护桅杆本体的内部环境,防止雨水腐蚀;

36、(7)本发明通过衬板样冲标记的配合使用,从而便于桅杆本体与底部桅杆对接处杆体的对齐,既保证了桅杆的直线度,便于作业人员安装,还对结构起到加强固定作用。

技术特征:

1.一种大型桅杆的一体化安装方法,其特征在于包括以下步骤:

2.根据权利要求1所述的一种大型桅杆的一体化安装方法,其特征在于:在上述步骤(2)中,在桅杆本体的内部底端增设一层与其相匹配的封板,并进行涂装。

3.根据权利要求1所述的一种大型桅杆的一体化安装方法,其特征在于:在上述步骤(3)中,根据桅杆本体各方向平放时的不同重心,再结合桅杆本体的形状以及平台位置,确定最合适着地的一面为桅杆本体的base面。

4.根据权利要求1所述的一种大型桅杆的一体化安装方法,其特征在于:在上述步骤(3)中,在桅杆本体的base面沿其长度方向依次间隔设有数个治具,且每一所述治具均由治具主体和木块组成;每一所述治具主体均由槽钢焊接拼接而成,且在其上端与桅杆本体的base面之间还垫有木块,在每一所述木块上相对于桅杆本体一面还嵌入开设有半圆形凹槽,且每一所述半圆形凹槽均与桅杆本体的对应接触面形状相匹配,进而通过半圆形凹槽使木块与所述桅杆本体的圆弧形杆体紧密贴合;每一所述治具的高度需确保桅杆本体处于水平放置状态时,平台不与地面接触,进而避免对平台造成损坏。

5.根据权利要求1所述的一种大型桅杆的一体化安装方法,其特征在于:在上述步骤(4)中,在桅杆本体的base面相反一面上端相对于上层平台两侧还布置搭载有上部吊耳,且两个所述上部吊耳布置在龙筋背面,进而不易破坏结构;两个所述上部吊耳均为与桅杆本体贴合200mm焊接的t型吊耳,且其板厚均为25mm;在桅杆本体的base面相反一面中部还布置搭载有两个中部吊耳,每一所述中部吊耳均为与桅杆本体对接焊接的d型吊耳,且其板厚均为25mm;在桅杆本体的base面相反一面下端还布置搭载有两个下部吊耳,每一所述下部吊耳均为与桅杆本体贴合200mm焊接的t型吊耳,且其板厚均为25mm。

6.根据权利要求5所述的一种大型桅杆的一体化安装方法,其特征在于:在上述步骤(4)中,对吊耳位置进行校核的具体流程为:

7.根据权利要求1所述的一种大型桅杆的一体化安装方法,其特征在于:在上述步骤(6)中,对桅杆进行一体式吊装的具体流程为:

8.根据权利要求7所述的一种大型桅杆的一体化安装方法,其特征在于:在上述步骤(6.5)中,需确保桅杆本体的直线度小于0.5mm/m。

9.根据权利要求7所述的一种大型桅杆的一体化安装方法,其特征在于:在上述步骤(6.6)中,衬板有两种形式:一种为边框削斜的衬板形式,另一种为边框规整的衬板形式;当桅杆本体与底部桅杆的对接部分杆体存在板厚差时,将板厚大的那段杆体内径边缘削斜,并采用边框削斜的衬板形式进行焊接加强;当桅杆本体与底部桅杆的对接部分杆体板厚一样时,采用边框规整的衬板形式进行焊接加强。

10.根据权利要求1所述的一种大型桅杆的一体化安装方法,其特征在于:在上述步骤(8)中,安装维修通道设置在桅杆本体的内部,且其包含花纹板通行平台以及贯穿桅杆本体内部的踏步,并在花纹板通行平台上靠近踏步位置处设有人孔。

技术总结

本发明公开了一种大型桅杆的一体化安装方法,包括以下步骤:(1)将底部桅杆与船体结构一体式安装;(2)将平台、舾装品底座以及电缆桥架与桅杆本体进行一体式制作;(3)确定桅杆本体的BASE面后,通过治具将桅杆本体水平放置在船厂置场;(4)在桅杆本体的外部布置搭载有上部吊耳、中部吊耳以及下部吊耳;(5)将对吊装不产生干涉的设备进行安装;(6)对桅杆本体进行一体式起吊,水平移动至船坞上方指定位置后,再将桅杆由水平状态翻转为竖直状态,并进行安装;(7)将上层平台的栏杆进行安装,再将贵重设备进行安装;(8)安装桅杆本体的内部设备;(9)将吊耳割除。本发明解决了大型桅杆多次吊装的难题,提升了现场施工的便利性。

技术研发人员:刘宇,包云,罗建林,顾栋林,张新,柳慰林

受保护的技术使用者:南通中远海运川崎船舶工程有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!