一种科考船升降鳍支撑板和导轨的安装方法与流程

本申请涉及船舶建造,具体而言,涉及一种科考船升降鳍支撑板和导轨的安装方法。

背景技术:

1、科考船包括升降鳍支撑板以及导轨,现有技术中,施工人员在进行科考船中升降鳍支撑板的安装时,将前一个升降鳍支撑板作为安装基准进行安装,会造成累积误差较大的情况。在进行导轨安装时,以升降鳍支撑板为基准进行安装。因此,现有的升降鳍支撑板和导轨的安装方法,会造成舱壁和升降鳍支撑板焊接变形严重,精度严重超差,升降鳍无法正常工作。后续火工需要花费大量时间进行火工矫正,甚至是拆除变形严重区域的升降鳍支撑板和导轨,重新装配。现场施工量大,现场返工多,甚至升降鳍支撑板和导轨报废,材料和人工成本高。

2、综上所述,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现思路

1、本申请实施例的目的在于提供一种科考船升降鳍支撑板和导轨的安装方法,其能够减少焊接变形,全程精度管控,确保安装质量,降低人工成本。

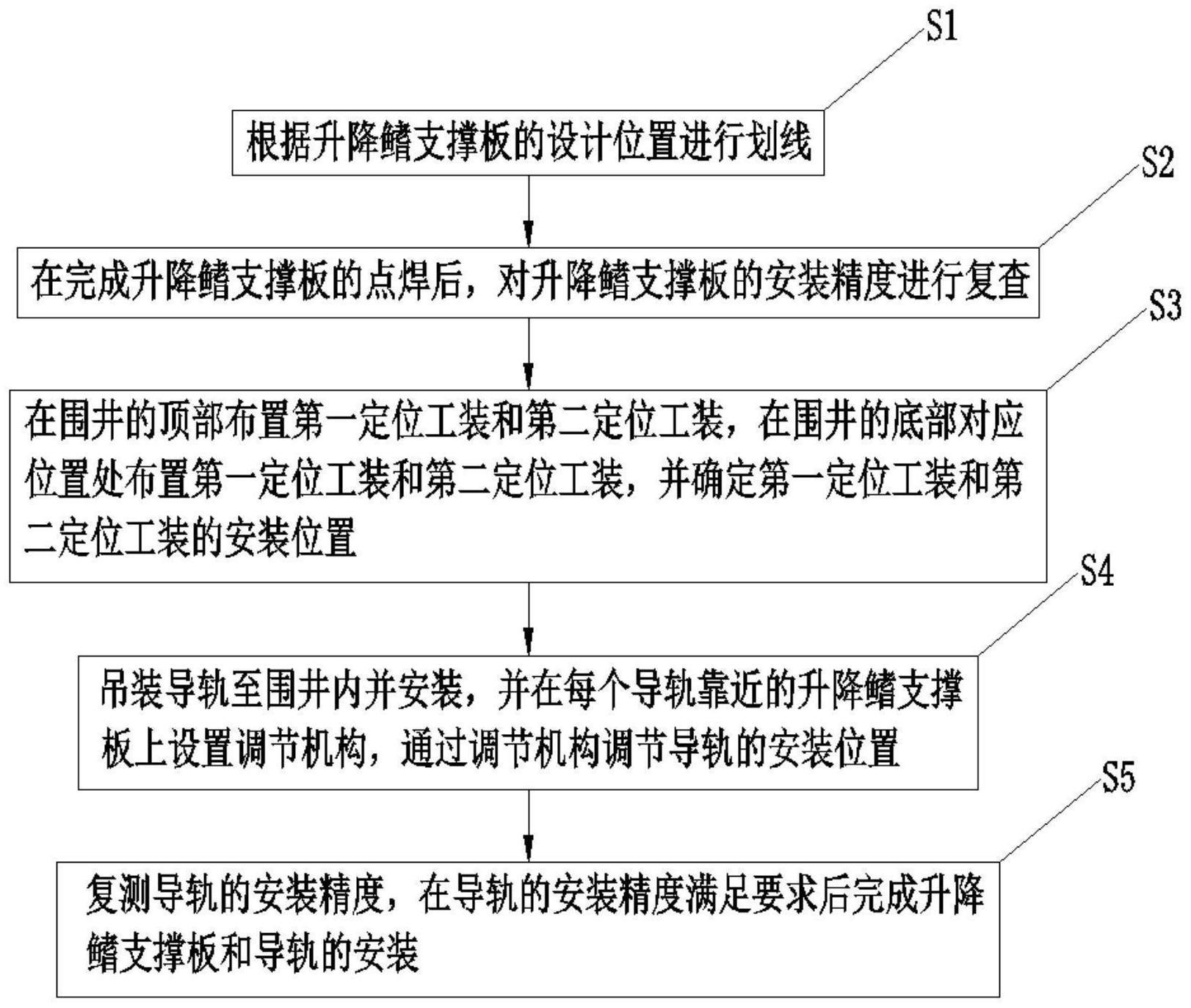

2、本申请具体提供了一种科考船升降鳍支撑板和导轨的安装方法,包括以下步骤:

3、s1、根据升降鳍支撑板的设计位置进行划线;

4、s2、在完成升降鳍支撑板的点焊后,对升降鳍支撑板的安装精度进行复查;

5、s3、在升降鳍围井的顶部布置第一定位工装和第二定位工装,在所述升降鳍围井的底部对应位置处布置第一定位工装和第二定位工装,所述第一定位工装和所述第二定位工装在水平方向上垂直布置;在安装完毕后,确定所述第一定位工装和第二定位工装的安装位置准确;

6、s4、吊装导轨至所述升降鳍围井内并安装,并在每个所述导轨靠近的所述升降鳍支撑板上设置调节机构,通过所述调节机构调节所述导轨的安装位置;

7、s5、复测所述导轨的安装精度,在所述导轨的安装精度满足要求后完成所述升降鳍支撑板和所述导轨的安装。

8、在一种可实施的方式中,在所述第一定位工装上设置第一标记点、第二标记点以及第三标记点,并分别在每个标记点处钻孔;第二定位工装上设置第四标记点、第五标记点、第六标记点、第七标记点,并分别在每个标记点处钻孔;

9、在步骤s3中,所述在安装完毕后,确定所述第一定位工装和第二定位工装的安装位置准确至少包括以下内容:

10、s31、通过全站仪复测第一定位工装和第二定位工装的多个标记点的准确性;

11、s32、分别在第一定位工装和第二定位工装上的每个标记点内设置钢丝绳,每条钢丝绳的依次穿过第一定位工装和第二定位工装上对应的标记点;检测每条钢丝绳的垂直度。

12、在一种可实施的方式中,在步骤s4中,至少还包括以下内容:在吊装导轨之前,确定导轨的直线度满足要求。

13、在一种可实施的方式中,所述调节机构包括:多组调节螺栓以及调节螺栓固定板,所述调节螺栓固定板与升降鳍支撑板通过点焊固定连接,所述调节螺栓与调节螺栓固定板螺纹连接;所述调节螺栓的尾部与导轨抵接,通过转动调节螺栓对导轨的位置进行调节。

14、在一种可实施的方式中,在调节完毕后,将调节螺栓与调节螺栓固定板通过点焊进行固定,并拆除第一定位工装和第二定位工装。

15、在一种可实施的方式中,在步骤s1中,至少还包括以下内容:

16、选取升降鳍围井底部外板上平面为第一基准面;基于第一基准面,并配合全站仪对第一升降鳍支撑板以及第二升降鳍支撑板进行精准定位后进行划线;

17、将第二升降鳍支撑板的上平面确定为第二基准面,并基于第二基准面进行后续多个升降鳍支撑板的划线。

18、在一种可实施的方式中,在步骤s1中,进行多个升降鳍支撑板的划线时,按照从下之上的顺序进行划线;

19、升降鳍支撑板划线高度精度要求为±1mm。

20、在一种可实施的方式中,在步骤s1之前,还包括:确定升降鳍围井精度;

21、确定所述升降鳍围井的长宽净空误差在±8mm内,所述升降鳍围井的舱壁垂直度在±6mm内。

22、在一种可实施的方式中,第一定位工装和第二定位工装均通过点焊临时固定于围巾内壁上。

23、在一种可实施的方式中,所述第一定位工装沿船长方向布置,所述第二定位工装沿船宽方向布置;所述第一定位工装的中心线平行于船体中心线,与船体中心线之间的距离为第一距离a;第二定位工装的中心线距离艏部舱壁的距离为第二距离b。

24、与现有技术相比,本申请的有益效果为:

25、在本申请的技术方案中,实现了升降鳍支撑板和导轨的低应力、高精度安装,确保升降鳍支撑板和导轨的安装精度。在安装升降鳍支撑板采用同一基准面进行定位划线,有效减少了累积误差,保证升降鳍支撑板安装精度。通过调节机构的设置、并结合定位工装和测量工装,在确保导轨的安装精度的前提下,还能够实现在安装过程中进行精度调节,减少了返工,提高了施工效率,降低了人工成本。在升降鳍支撑板安装时采用小电流、慢速焊,有效控制升降鳍围井的舱壁、升降鳍支撑板焊接处的焊接变形。因此,本申请为科考船升降鳍支撑板和导轨的安装提供了理论依据,能够有效指导科考船升降鳍支撑板和导轨的安装,利于推广使用。

技术特征:

1.一种科考船升降鳍支撑板和导轨的安装方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的科考船升降鳍支撑板和导轨的安装方法,其特征在于,在所述第一定位工装上设置第一标记点、第二标记点以及第三标记点,并分别在每个标记点处钻孔;第二定位工装上设置第四标记点、第五标记点、第六标记点、第七标记点,并分别在每个标记点处钻孔;

3.根据权利要求2所述的科考船升降鳍支撑板和导轨的安装方法,其特征在于,在步骤s4中,至少还包括以下内容:在吊装导轨之前,确定导轨的直线度满足要求。

4.根据权利要求3所述的科考船升降鳍支撑板和导轨的安装方法,其特征在于,所述调节机构包括:多组调节螺栓以及调节螺栓固定板,所述调节螺栓固定板与升降鳍支撑板通过点焊固定连接,所述调节螺栓与调节螺栓固定板螺纹连接;所述调节螺栓的尾部与导轨抵接,通过转动调节螺栓对导轨的位置进行调节。

5.根据权利要求4所述的科考船升降鳍支撑板和导轨的安装方法,其特征在于,在调节完毕后,将调节螺栓与调节螺栓固定板通过点焊进行固定,并拆除第一定位工装和第二定位工装。

6.根据权利要求1所述的科考船升降鳍支撑板和导轨的安装方法,其特征在于,在步骤s1中,至少还包括以下内容:

7.根据权利要求6所述的科考船升降鳍支撑板和导轨的安装方法,其特征在于,在步骤s1中,进行多个升降鳍支撑板的划线时,按照从下之上的顺序进行划线;

8.根据权利要求1-7中任一项所述的科考船升降鳍支撑板和导轨的安装方法,其特征在于,在步骤s1之前,还包括:确定升降鳍围井精度;

9.根据权利要求8所述的科考船升降鳍支撑板和导轨的安装方法,其特征在于,第一定位工装和第二定位工装均通过点焊临时固定于围巾内壁上。

10.根据权利要求8所述的科考船升降鳍支撑板和导轨的安装方法,其特征在于,所述第一定位工装沿船长方向布置,所述第二定位工装沿船宽方向布置;所述第一定位工装的中心线平行于船体中心线,与船体中心线之间的距离为第一距离a;第二定位工装的中心线距离艏部舱壁的距离为第二距离b。

技术总结

本申请提供一种科考船升降鳍支撑板和导轨的安装方法,包括:根据升降鳍支撑板的设计位置进行划线;在完成升降鳍支撑板的点焊后,对升降鳍支撑板的安装精度进行复查;在升降鳍围井的顶部及底部均布置第一定位工装和第二定位工装。吊装导轨至升降鳍围井内并安装,并在每个导轨靠近的升降鳍支撑板上设置调节机构,通过所述调节机构调节导轨的安装位置;复测所述导轨的安装精度。本申请实现了升降鳍支撑板和导轨的低应力、高精度安装,确保升降鳍支撑板和导轨的安装精度。在安装升降鳍支撑板采用同一基准面进行定位划线,有效减少了累积误差。通过调节机构、定位工装和测量工装,能够实现在安装过程中进行精度调节,减少了返工,提高了施工效率,降低了人工成本。

技术研发人员:段彦宇,童代俊,陈贵州,陈安鸿,王彦,张胜,陈蟒

受保护的技术使用者:江南造船(集团)有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!