一种浮船坞合拢阶段坞吊轨道前移安装方法与流程

本发明属于船舶建造,具体涉及一种浮船坞合拢阶段坞吊轨道前移安装方法。

背景技术:

1、浮船坞吊车轨道通常的安装流程为坞墙结构合拢完成后进行坞墙通长范围轨道线的勘划、水平度的测量,然后进行轨道的安装。

2、现有的这种安装方法通常需要在坞墙结构全部合拢焊接完毕、坞墙甲板水平度检测合格后进行,而轨道测量及安装需要花费大量时间,从而造成坞内建造周期较长;并且坞墙通长范围轨道线勘划的施工难度大、测量精度控制难度较大。

3、基于以上问题,本申请提出一种精度高、测量方便可靠、随浮船坞坞墙合拢过程同步开展、有效缩短坞期的浮船坞合拢阶段坞吊轨道安装方法。

技术实现思路

1、本发明的目的是为克服上述现有技术的不足,提供一种浮船坞合拢阶段坞吊轨道前移安装方法。

2、为实现上述目的,本发明采用如下技术方案:

3、一种浮船坞合拢阶段坞吊轨道前移安装方法,包括以下步骤:

4、步骤1:在已经完成合拢的基准坞墙总段顶甲板上勘划出外坞墙轨道中心线l1、内坞墙轨道中心线l2以及外坞墙轨道中心线l1、内坞墙轨道中心线l2各自的轨底轮廓线、检查线;

5、步骤2:在已经完成合拢的基准坞墙总段顶甲板的中间位置沿长度方向设置若干方钢管作为基准标杆,在方钢管首尾方向的两个面板上各贴一个第二光靶,所有方钢管上第二光靶的中心点高度一致,所有方钢管上第二光靶的中心点与外坞墙轨道中心线l1所在竖直面之间的距离一致;

6、步骤3:在外坞墙轨道中心线l1、内坞墙轨道中心线l2处的基准坞墙总段顶甲板上勘划垫板安装线;

7、步骤4:测量确定各垫板厚度;

8、步骤5:下一个待合拢坞墙总段定位合拢;

9、步骤6:在新合拢的坞墙总段顶甲板上延长勘划外坞墙轨道中心线l1、内坞墙轨道中心线l2以及外坞墙轨道中心线l1、内坞墙轨道中心线l2各自的轨底轮廓线、检查线;

10、步骤7:按照步骤2~4中的方法,在新合拢的坞墙总段顶甲板上勘划垫板安装线并确定各个垫板的厚度;

11、步骤8:重复步骤5~7,直至所有的坞墙总段定位合拢完毕;

12、步骤9:将各个垫板放置到相应的垫板安装线位置处,检验垫板与顶甲板的贴合程度;

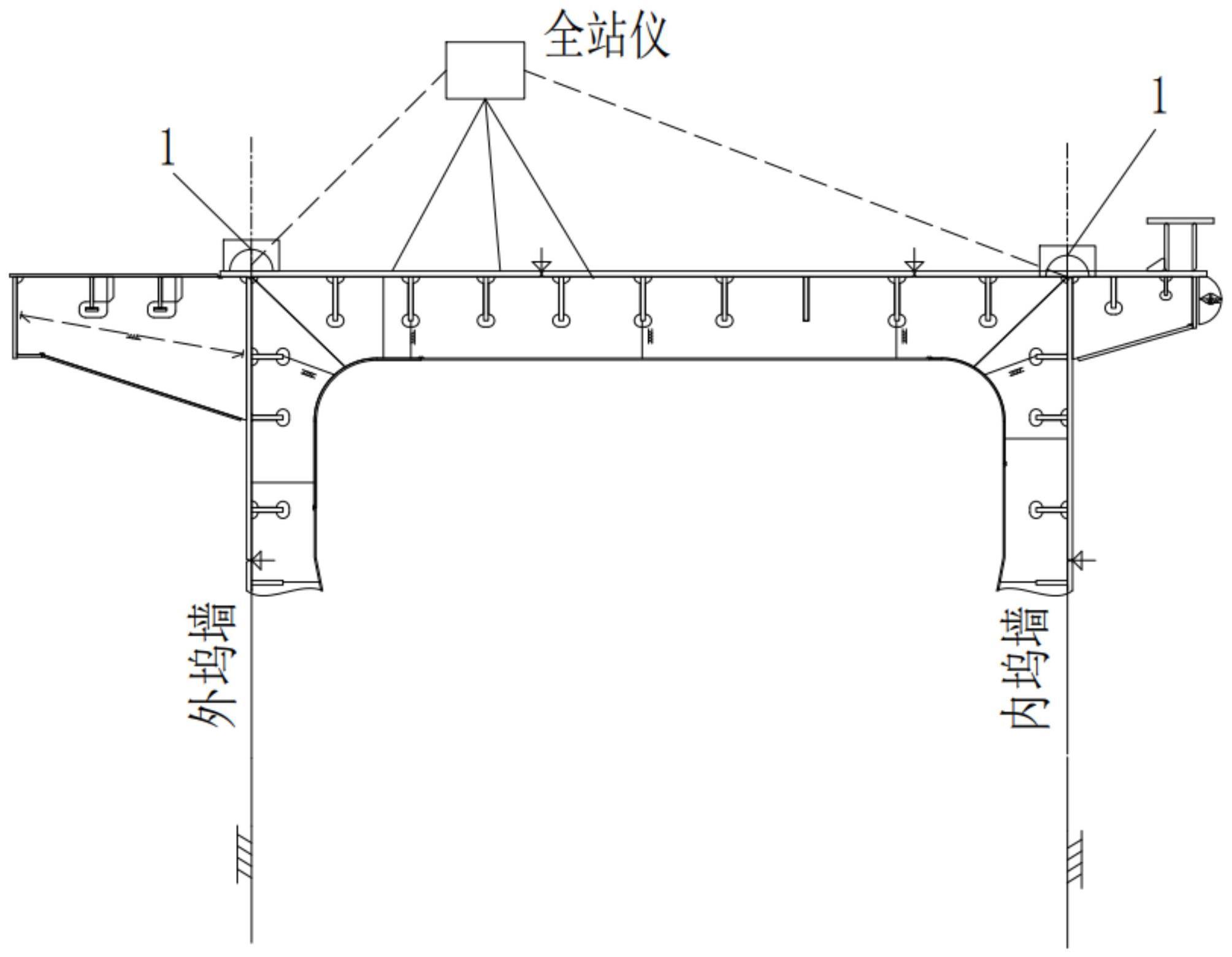

13、步骤10:将垫板与顶甲板之间进行焊接;

14、步骤11:将垫板与压轨器底板进行焊接;

15、步骤12:根据勘划的外坞墙轨道中心线l1、内坞墙轨道中心线l2以及外坞墙轨道中心线l1、内坞墙轨道中心线l2各自的轨底轮廓线进行轨道及附件的安装;

16、步骤13:轨道安装验收。

17、优选的,所述步骤1中,作出外坞墙轨道中心线l1、内坞墙轨道中心线l2以及外坞墙轨道中心线l1、内坞墙轨道中心线l2各自的轨底轮廓线、检查线的方法如下:

18、步骤1.1:在已经完成合拢的基准坞墙总段顶甲板合拢口处每个分段内、外坞墙的理论线样冲点处放置第一光靶;

19、步骤1.2:采用全站仪测量第一光靶所在理论线样冲点的三维坐标;

20、步骤1.3:计算所有理论线样冲点在坞墙宽度方向上坐标的平均值m;

21、步骤1.4:在各个理论线样冲点对应的坞墙长度位置处的顶甲板上打上基于理论线样冲点的修正样冲点标记,修正样冲点在坞墙宽度方向上的坐标为平均值m;

22、步骤1.5:在外坞墙处的各个修正样冲点上弹上墨线作出外坞墙轨道中心线l1;在内坞墙处的各个修正样冲点上弹上墨线作出内坞墙轨道中心线l2;

23、步骤1.6:根据坞吊轨道的轨底宽度,分别在外坞墙轨道中心线l1、内坞墙轨道中心线l2的两侧作出轨底轮廓线;

24、步骤1.7:在坞吊轨道的内侧分别作出外坞墙轨道中心线l1、内坞墙轨道中心线l2的检查线。

25、优选的,所述步骤3中,每个垫板的垫板安装线包括长度方向中心线和宽度方向中心线,长度方向中心线与相应的轨道中心线相垂直,宽度方向中心线与相应的轨道中心线共线。

26、优选的,长度方向中心线的两端距相应轨道中心线的距离l不小于240mm。

27、优选的,所述步骤4中,测量确定各个垫板厚度的方法包括以下步骤:

28、步骤4.1:采用全站仪测量各个垫板安装线中心点与方钢管上第二光靶中心点之间的高度差;

29、步骤4.2:选出与方钢管上第二光靶中心点之间高度差最小的垫板安装线中心点,标记为a点,将a点位置处的垫板厚度确定为h;

30、步骤4.3:根据步骤4.1测量的高度差,以垫板安装好后各个垫板的顶面处于同一水平高度为标准,确定其余垫板的厚度。

31、优选的,所述步骤4.3中,其余垫板厚度hi的计算公式如下:

32、hi=h+hi-h i=1,2,3,…(1)

33、式(1)中,

34、hi表示序号为i的垫板的厚度,i表示垫板的序号;

35、h表示a点位置处的垫板厚度;

36、h表示a点与方钢管上第二光靶中心点之间的高度差;

37、hi表示序号为i的垫板的垫板安装线中心点与方钢管上第二光靶中心点之间的高度差。

38、优选的,所述步骤5中下一个待合拢坞墙总段定位合拢的方法包括以下步骤:

39、步骤5.1:测量下一个待合拢坞墙总段顶甲板的水平度,找出待合拢坞墙总段顶甲板上内、外坞墙理论线上的最高点,标记为bj点,其中j表示待合拢坞墙总段的序号,j=1,2,3,…;

40、步骤5.2:在待合拢坞墙总段顶甲板首尾口的内、外坞墙理论线位置上设置第三光靶;

41、步骤5.3:合拢时,保证bj点的高度不能高于a点,待合拢坞墙总段顶甲板首尾口外坞墙理论线上的两个第三光靶位于外坞墙轨道中心线l1上,待合拢坞墙总段顶甲板首尾口内坞墙理论线上的两个第三光靶位于内坞墙轨道中心线l2上。

42、本发明的有益效果是:

43、本发明安装方法,使得轨道安装工作在浮船坞坞内合拢阶段随坞墙总段合拢同步进行,缩短船坞占用时间;同时轨道安装与坞墙合拢同步进行的设计,使轨道中心线进行了分段勘划延长,从而使测量精度高、测量方便可靠,避免了坞墙通长范围轨道线勘划带来的勘划施工难度大、测量精度难以控制的问题;通过垫板厚度的计算对顶甲板的不平整度进行调整;通过提前在待合拢坞墙总段顶甲板首尾口的内、外坞墙理论线位置上设置第三光靶,确保轨道中心线的对位及直线度。

技术特征:

1.一种浮船坞合拢阶段坞吊轨道前移安装方法,其特征在于,包括以下步骤:

2.如权利要求1所述的浮船坞合拢阶段坞吊轨道前移安装方法,其特征在于,所述步骤1中,作出外坞墙轨道中心线l1、内坞墙轨道中心线l2以及外坞墙轨道中心线l1、内坞墙轨道中心线l2各自的轨底轮廓线、检查线的方法如下:

3.如权利要求1所述的浮船坞合拢阶段坞吊轨道前移安装方法,其特征在于,所述步骤3中,每个垫板的垫板安装线包括长度方向中心线和宽度方向中心线,长度方向中心线与相应的轨道中心线相垂直,宽度方向中心线与相应的轨道中心线共线。

4.如权利要求3所述的浮船坞合拢阶段坞吊轨道前移安装方法,其特征在于,长度方向中心线的两端距相应轨道中心线的距离l不小于240mm。

5.如权利要求1所述的浮船坞合拢阶段坞吊轨道前移安装方法,其特征在于,所述步骤4中,测量确定各个垫板厚度的方法包括以下步骤:

6.如权利要求5所述的浮船坞合拢阶段坞吊轨道前移安装方法,其特征在于,所述步骤4.3中,其余垫板厚度hi的计算公式如下:

7.如权利要求1所述的浮船坞合拢阶段坞吊轨道前移安装方法,其特征在于,所述步骤5中下一个待合拢坞墙总段定位合拢的方法包括以下步骤:

技术总结

本发明公开了一种浮船坞合拢阶段坞吊轨道前移安装方法,包括以下步骤:步骤1:勘划内、外坞墙轨道中心线;步骤2:设置方钢管作为基准标杆;步骤3:勘划垫板安装线;步骤4:测量确定各垫板厚度;步骤5:下一个待合拢坞墙总段定位合拢;步骤6:延长勘划内、外坞墙轨道中心线;步骤7:在新合拢的坞墙总段顶甲板上勘划垫板安装线;步骤8:重复步骤5~7,直至所有坞墙总段定位合拢完毕;步骤9:检验垫板与顶甲板的贴合程度;步骤10:垫板与顶甲板焊接;步骤11:垫板与压轨器底板焊接;步骤12:轨道安装;步骤13:轨道安装验收。本发明,使得轨道安装工作在浮船坞坞内合拢阶段随坞墙总段合拢同步进行,缩短船坞占用时间。

技术研发人员:杨耀航,古华博,许周喆,高世伟,朱和平,赵海励,苏旺,卢晓磊

受保护的技术使用者:中国船舶集团青岛北海造船有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!