一种船舶复合材料夹芯板帽型筋构造及其制造方法与流程

本发明涉及复合材料,具体涉及一种船舶复合材料夹芯板帽型筋构造及其制造方法。

背景技术:

1、船舶复合材料夹芯结构是由两层或多层较薄的蒙皮和中间较厚的低密度的芯材构成,可用于夹芯的材料主要包括pvc泡沫、hcp泡沫、pmi泡沫、芳纶蜂窝和浮力材料等。对于全高度复合材料夹芯结构,这种结构如果直接采用螺栓与待连接结构连接时,在预紧力的作用下,承载强度不足,芯子会发生坍塌。传统解决方法是将连接区域芯层设计为复合材料或复合材料中预埋金属结构,以达到增强连接强度的目的。然而,构成夹芯结构的组份材料与预埋件材料间特性差异较大,这种特性将会使预埋件与芯层界面上产生应力集中,在疲劳载荷作用下,会降低夹芯结构强度,使连接结构使用寿命下降,同时受限于复合材料夹芯板设计厚度和螺栓贯穿式连接方式,限制了预埋设计的使用范围。

技术实现思路

1、本发明的目的在于,针对现有技术的不足,提供一种船舶复合材料夹芯板帽型筋构造及其制造方法,旨在保证夹芯板的强度,提高使用寿命。

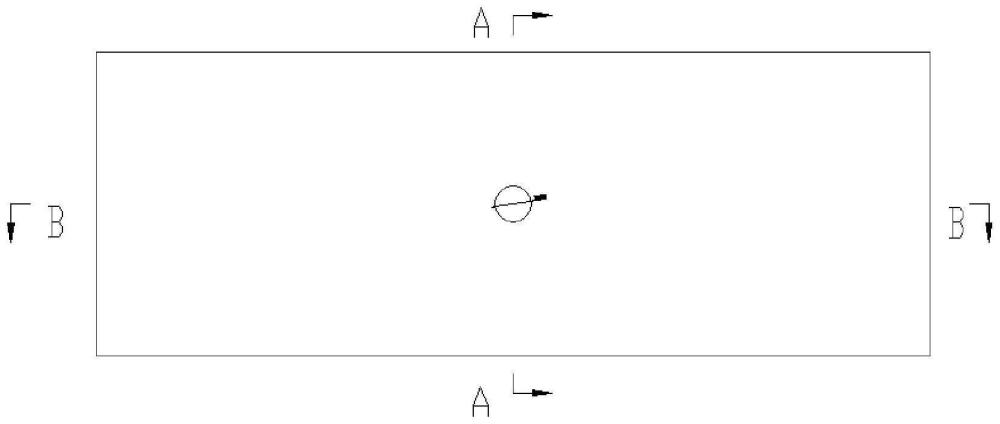

2、本发明采用的技术方案为:一种船舶复合材料夹芯板帽型筋构造,包括含预埋加强筋泡沫结构、加强筋蒙皮层和螺栓连接结构;

3、所述含预埋加强筋泡沫结构设于加强筋蒙皮层内;

4、所述含预埋加强筋泡沫结构包括预埋结构和加强筋泡沫结构,预埋结构设于加强筋泡沫结构内,并粘结固定;

5、所述加强筋泡沫结构固定在夹芯板结构的上部;

6、所述预埋结构上设置有螺栓连接结构,连接件穿过加强筋蒙皮层的顶部,与螺栓连接结构连接。

7、按上述方案,所述加强筋泡沫结构包括帽型加强筋泡沫层,帽型加强筋泡沫层内开设有用于安装预埋结构的安装槽。

8、按上述方案,所述安装槽截面为梯形。

9、按上述方案,所述预埋结构包括底部带有空腔的复合材料主体件、复合材料底板、金属预埋件;所述复合材料主体件放置于安装槽内,外侧分别与帽型加强筋泡沫层粘结固定;所述复合材料主体件底部开设空腔,空腔内自下而上依次设置有复合材料底板和金属预埋件;所述复合材料底板位于夹芯板结构的顶部。

10、按上述方案,所述复合材料主体件的顶部与两侧的帽型加强筋泡沫层平齐,复合材料主体件的侧部与两侧的帽型加强筋泡沫层之间形成界面粘接层;所述复合材料底板、金属预埋件和复合材料主体件的两侧均分别与帽型加强筋泡沫层紧贴。

11、按上述方案,所述空腔的两侧与内底部的角度为30~70°;空腔的深度为20~60mm,宽度为40~100mm。

12、按上述方案,所述复合材料主体件和复合材料底板均分别采用玻璃纤维增强树脂层合板制作。

13、按上述方案,所述夹芯板结构包括依次自下而上设置的底蒙皮层、泡沫芯层、面蒙皮层。

14、按上述方案,所述泡沫芯层和帽型加强筋泡沫层的上下表面沿横向和纵向分别开设凹槽,凹槽内填充有树脂。

15、本发明还提供了一种如上所述的船舶复合材料夹芯结构帽型筋构造的制造方法,该方法包括以下步骤:

16、复合材料主体件和复合材料底板制备:

17、金属预埋件加工:

18、将金属预埋件和复合材料底板与复合材料主体件进行粘接固化,制得预埋结构;

19、预埋结构与帽型加强筋泡沫粘接,形成含预埋加强筋泡沫结构:

20、整体真空成型,具体包括以下步骤:

21、模具准备:

22、按照厚度要求在模具内铺覆底层纤维布层,将泡沫芯层放置于已铺覆的纤维布层上,在泡沫芯层上铺面层纤维布层;然后将含有预埋加强筋泡沫结构置于面层纤维布层上,最后铺覆加强筋面层纤维布层,形成预成型体。

23、胶液配制和注胶:

24、固化成型和脱模:

25、脱模后进行打磨处理,即制得带有预制件的复合材料夹芯结构帽型筋构造;

26、攻丝:在设计位置进行攻丝,形成螺栓连接结构。

27、本发明的有益效果为:本发明中预埋结构设计在帽型加强筋内,预埋结构不与夹芯板结构直接接触,可有效避免夹芯结构的组份材料与预埋结构由于材料间特性差异较大造成应力集中问题,保证了夹芯板结构的强度,提高了使用寿命;同时,预埋结构设计在帽型加强筋内,变相增加了预埋结构的厚度,能够保证预埋结构与螺栓等连接件的连接长度,与传统夹芯板中金属预埋相比,预埋件厚度范围更加宽泛,提高了夹芯板结构强度和连接结构使用寿命,扩大了预埋设计的使用范围,为有特殊要求或大尺寸门类或其他周边带筋结构的连接提供了新的解决方法。

技术特征:

1.一种船舶复合材料夹芯板帽型筋构造,其特征在于,包括含预埋加强筋泡沫结构10、加强筋蒙皮层和螺栓连接结构;

2.如权利要求1所述的船舶复合材料夹芯板帽型筋构造,其特征在于,所述加强筋泡沫结构包括帽型加强筋泡沫层,帽型加强筋泡沫层内开设有用于安装预埋结构的安装槽。

3.如权利要求1所述的船舶复合材料夹芯板帽型筋构造,其特征在于,所述安装槽截面为梯形。

4.如权利要求1所述的船舶复合材料夹芯板帽型筋构造,其特征在于,所述预埋结构包括底部带有空腔的复合材料主体件、复合材料底板、金属预埋件;所述复合材料主体件放置于安装槽内,外侧分别与帽型加强筋泡沫层粘结固定;所述复合材料主体件底部开设空腔,空腔内自下而上依次设置有复合材料底板和金属预埋件;所述复合材料底板位于夹芯板结构的顶部。

5.如权利要求4所述的船舶复合材料夹芯板帽型筋构造,其特征在于,所述复合材料主体件的顶部与两侧的帽型加强筋泡沫层平齐,复合材料主体件的侧部与两侧的帽型加强筋泡沫层之间形成界面粘接层;所述复合材料底板、金属预埋件和复合材料主体件的两侧均分别与帽型加强筋泡沫层紧贴。

6.如权利要求5所述的船舶复合材料夹芯板帽型筋构造,其特征在于,所述空腔的两侧与内底部的角度为30~70°;空腔的深度为20~60mm,宽度为40~100mm。

7.如权利要求5所述的船舶复合材料夹芯板帽型筋构造,其特征在于,所述复合材料主体件和复合材料底板均分别采用玻璃纤维增强树脂层合板制作。

8.如权利要求5所述的船舶复合材料夹芯板帽型筋构造,其特征在于,所述夹芯板结构包括依次自下而上设置的底蒙皮层、泡沫芯层、面蒙皮层。

9.如权利要求5所述的船舶复合材料夹芯板帽型筋构造,其特征在于,所述泡沫芯层和帽型加强筋泡沫层的上下表面沿横向和纵向分别开设凹槽,凹槽内填充有树脂。

10.一种如权利要求8所述的船舶复合材料夹芯结构帽型筋构造的制造方法,其特征在于,该方法包括以下步骤:

技术总结

本发明公开了一种船舶复合材料夹芯板帽型筋构造,包括含预埋加强筋泡沫结构、加强筋蒙皮层和螺栓连接结构;所述含预埋加强筋泡沫结构设于加强筋蒙皮层内;所述含预埋加强筋泡沫结构包括预埋结构和加强筋泡沫结构,预埋结构设于加强筋泡沫结构内,并粘结固定;所述加强筋泡沫结构固定在夹芯板结构的上部;所述预埋结构上设置有螺栓连接结构,连接件穿过加强筋蒙皮层的顶部,与螺栓连接结构连接。本发明还提供了一种船舶复合材料夹芯板帽型筋构造的制造方法。本发明的有益效果为:预埋结构设计在帽型加强筋内,可有效避免夹芯结构的组份材料与预埋结构由于材料间特性差异较大造成应力集中问题,保证了夹芯板结构的强度,提高了使用寿命。

技术研发人员:沈俭,蒋鑫鑫,赵娟娟,卢翔,黄风华

受保护的技术使用者:中国舰船研究设计中心

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!