一种LNG船或者LNG燃料船的隔舱热空气加热装置的制作方法

本申请涉及船舶建造或改装,尤其涉及一种lng船或者lng燃料船的隔舱热空气加热装置。

背景技术:

1、目前,在lng船或者lng燃料船的设计和建造中,由于lng液态储运时,会不断与外界进行热交换,lng周围温度较低,容易对钢板结构带来低温脆化等损伤,因此需要提高隔舱温度来保护钢板结构。

2、传统设计,对lng周围隔舱的的加热是采用乙二醇水加热盘管的方式,通过对乙二醇水加热在盘管内循环流动,实现对隔舱的加热。但由于是加热盘管形式,通过热辐射向隔舱传导热量,其效率较低,也不能最大程度上达到全方位加热面积,管网布置有限,局部容易存在低温区,同时,大量的加热盘管的设计应用,其生产制造和安装周期较长,安装工作量较大。此外,需要额外的温度传感器采集乙二醇加热源的数据,根据隔舱温度的变化实现对乙二醇水温度的控制。

3、基于以上设计,研究lng船隔舱热空气加热方法,能够实现隔舱的全方位加热,通过冷热对流和强制空气流动循环形式,快速实现隔舱的环境温度控制,也可以采用集成化模块化的方案,有效降低安装周期和安装工作量,从而降低施工难度、建造成本、缩短周期。

技术实现思路

1、本发明的目的在于通过加热空气的形式,改善lng隔舱环境温度控制方法,利用热空气的对流和循环,最大程度上并全方位保证隔舱内各个角落的温度,既能较好地保护结构钢板的技术性能,满足船级社及igc和igf的规范要求,也可以集成模块化,具有较明显的技术优势。

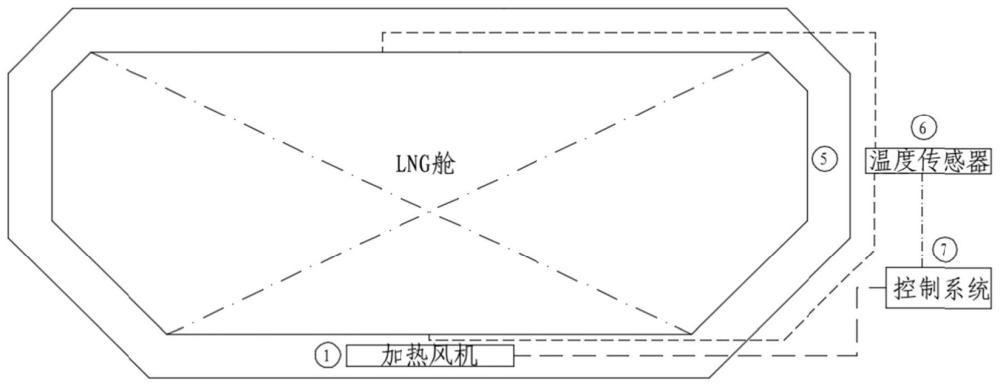

2、本申请实施例提供一种lng船或者lng燃料船的隔舱热空气加热装置,所述装置包括:加热风机1、风闸2、风道管路3、设备基座4、隔舱5、温度传感器6和控制系统7;

3、4台50%功率的所述加热风机1放置于隔舱底部的所述设备基座4之上,通过所述温度传感器6监测所述隔舱5环境温度;

4、当所述环境温度低于设定值时,电力供应提供电源,其中任意两台所述加热风机1启动,所述风闸2打开,所述控制系统7实时通过所述温度传感器6采集数据以及控制逻辑控制两台所述加热风机1的启闭和功率,另外两台处于备用状态,从而自动维持所述隔舱5环境温度在设定的温度区间内。

5、在一些实施例中,所述隔舱5内是通过加热空气后,形成热空气,送到所述风道管路3,形成对所述隔舱5全方位的热空气输送,能够实现热空气的均衡分布。

6、在一些实施例中,形成的热空气能够实现对流运动,不断形成冷热对流,促进所述隔舱5内环境温度的平衡。

7、在一些实施例中,所述加热风机1采用模块化设计,所述风道管路3采用预装设计。

8、在一些实施例中,所述温度传感器6布置在lng舱外围。

9、本申请上述实施例的有益效果包括:

10、1、可以通过加热风机以及风道管路布置,输送加热空气至隔舱的各个角落,能够充分利用空气的对流和循环;

11、2、设备简单,集成化较高,维护保养方便;

12、3、可以采用系统模块化设计,高度单元集成,缩短生产制造和安装周期,风道管路可以预装,降低安装难度和工作量;

13、4、借助lng舱外围布置的温度传感器采集的数据,通过控制系统就可以统筹调节加热空气系统的启闭和功率,结构简单,自动化响应较好。

14、5、自动化控制程度较高,设备运行搭配和组合灵活,安全冗余度较高,能够更简便满足规范要求。

技术特征:

1.一种lng船或者lng燃料船的隔舱热空气加热装置,其特征在于,所述装置包括:加热风机(1)、风闸(2)、风道管路(3)、设备基座(4)、隔舱(5)、温度传感器(6)和控制系统(7);

2.根据权利要求1所述的lng船或者lng燃料船的隔舱热空气加热装置,其特征在于,所述隔舱(5)内是通过加热空气后,形成热空气,送到所述风道管路(3),形成对所述隔舱(5)全方位的热空气输送,能够实现热空气的均衡分布。

3.根据权利要求2所述的lng船或者lng燃料船的隔舱(5)热空气加热装置,其特征在于,形成的热空气能够实现对流运动,不断形成冷热对流,促进所述隔舱(5)内环境温度的平衡。

4.根据权利要求1所述的lng船或者lng燃料船的隔舱热空气加热装置,其特征在于,所述加热风机(1)采用模块化设计,所述风道管路(3)采用预装设计。

5.根据权利要求1所述的lng船或者lng燃料船的隔舱热空气加热装置,其特征在于,所述温度传感器(6)布置在lng舱外围。

技术总结

本发明涉及到一种LNG船或者LNG燃料船的隔舱热空气加热装置,通过对空气的加热,然后形成热风对流和循环,从而改善隔舱环境温度,降低对船体结构的温度影响。本发明可以更好地实现隔舱内部环境温度的均衡性,设备简单易于维护,可以实现隔舱内空气对流和循环,加热系统单元化和集成化、自动化控制程度较高,尤其对于建造周期紧张的船舶或者改装双燃料项目极为有利。

技术研发人员:赵志华,王忠强,梁圣荧,陈宇,李永福,吴安,陈一强,吕栋

受保护的技术使用者:沪东中华造船(集团)有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!