一种用于直升机燃油系统的通气阀的制作方法

[0001]

本发明属于直升机燃油系统设计领域,尤其涉及一种用于直升机燃油系统的通气阀。

背景技术:

[0002]

为满足发动机正常供油及油箱和油箱舱的承压能力,油箱进行重力加油、压力加油、放油、燃油转输以及正常飞行时,通常需要设置通气接口与大气相通来保证油箱内外压差平衡。为了提高直升机的生存能力,坠毁时需防止燃油从通气口泄漏,避免着火。

[0003]

目前现有技术通气浮子阀安装在油箱外部,一端与油箱通气口连接,另一端与通气系统管路连接,当液面水平上升时能保证密封,但在直升机飞行姿态较大时不一定能完全密封。

技术实现要素:

[0004]

本发明要解决的技术问题:现有通气阀无法保证直升机飞行姿态较大时不一定能完全密封的问题。

[0005]

为达到上述目的,本发明采用如下技术方案予以实现。

[0006]

一种用于直升机燃油系统的通气阀,所述通气阀包括:壳体1、钢球5、第二密封圈6、浮子组件、阀座7;

[0007]

壳体1底部和阀座7连接,且在壳体1和阀座7结合部位设有第二密封圈6,浮子组件设置在壳体1内部,并安装在阀座7导轨内;

[0008]

钢球5位于浮子组件和阀座7之间。

[0009]

本发明技术方案的特点和进一步的改进为:

[0010]

(1)浮子组件包括:浮子3、压盖4、第三密封圈8、支座9、限位补偿构件10;

[0011]

浮子3设置在壳体1内部,并安装在阀座7导轨内;

[0012]

浮子3的底部连接有压盖4,钢球5位于压盖4和阀座7之间;

[0013]

支座9下方固定连接有限位补偿构件10,支座9和浮子3活动连接,支座9的下方和浮子3的上方形成空腔,有限位补偿构件10位于空腔内;

[0014]

第三密封圈8设置在支座9上方,用于支座9与壳体1内表面的密封。

[0015]

(2)限位补偿构件10可在支座9的下方和浮子3的上方形成的空腔内自由转动及倾斜。

[0016]

(3)所述通气阀还包括:第一密封圈2,壳体1通过第一密封圈2与直升机油箱上部口盖连接。

[0017]

(4)当通气阀处于竖直状态时,在浮力作用下,浮子竖直向上运动,第三密封圈与壳体内表面压紧密封。

[0018]

(5)设置通气阀的预设倾斜角度;

[0019]

当通气阀的实际倾斜角度小于所述预设倾斜角度时,浮子向上运动,浮子组件在

浮力与重力的双重作用下产生恢复力矩,浮子组件在恢复力矩的作用下发生偏斜,浮子组件上浮至与壳体密封面接触,此时限位补偿构件在支座的下方和浮子上方形成的空腔内自由转动及倾斜,从而浮子组件上端与壳体密封面自动找正补偿,形成均匀接触并密封。

[0020]

(6)当通气阀的实际倾斜角度大于所述预设倾斜角度时,浮力不足以推动浮子向上运动,钢球在重力作用下推动浮子沿阀座上的导轨运动,浮子组件上浮至与壳体密封面接触,此时限位补偿构件在支座的下方和浮子上方形成的空腔内自由转动及倾斜,从而浮子组件上端与壳体密封面自动找正补偿,形成均匀接触并密封。

[0021]

(7)所述预设倾斜角度为5

°

至45

°

之间。

[0022]

本发明提出的用于直升机燃油系统的通气阀,在直升机工作过程中保持燃油箱和外界的压力平衡,在直升机飞行姿态较大时,通过限位补偿构件,避免燃油从通气阀流出。

附图说明

[0023]

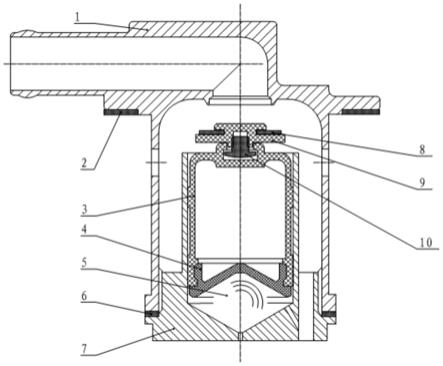

图1本发明通气阀的详细结构示意图;

[0024]

图2为本发明通气阀倾斜角加油示意图;

[0025]

图3为本发明通气阀浮子组件结构示意图;

[0026]

图4为本发明浮子组件非刚性处倾斜结构示意图;

[0027]

图5为本发明油箱向大气通气状态示意图;

[0028]

图6为本发明大气向油箱通气状态示意图;

[0029]

图7为本发明大姿态下通气阀惯性密封示意图;

[0030]

其中,1-壳体2-第一密封圈3-浮子4-压盖5-钢球6-第二密封圈7-阀座8-第三密封圈9-支座10-限位补偿构件。

具体实施方式

[0031]

根据流体力学“阿基米德原理”并结合产品结构特性,浮子组件浮力大于重力属于浮体,在直升机加油至产品浮子组件与壳体内部封闭后,浮子组件在活门座的限位下转换为潜体(完全浸没在燃油中),其浮力处于最大值。在产品处于竖直状态时,浮子组件浮力可全部转换为密封压力,此时浮子组件不会发生偏斜,密封垫与壳体间的密封均匀压缩;在倾斜一定角度时,浮子组件在恢复力矩的作用下发生偏斜,浮子组件上浮至与壳体密封面接触,此时限位补偿构件在支座的下方和浮子上方形成的空腔内自由转动及倾斜,从而浮子组件上端与壳体密封面自动找正补偿,形成均匀接触并密封;在倾斜角度较大时,浮力不足以推动浮子向上运动,钢球在重力作用下推动浮子沿阀座上的导轨运动,浮子组件上浮至与壳体密封面接触,此时限位补偿构件在支座的下方和浮子上方形成的空腔内自由转动及倾斜,从而浮子组件上端与壳体密封面自动找正补偿,形成均匀接触并密封。

[0032]

本发明实施例提供一种用于直升机燃油系统的通气阀,如图1所示,所述通气阀包括:壳体1、钢球5、第二密封圈6、浮子组件、阀座7;

[0033]

壳体1底部和阀座7连接,且在壳体1和阀座7结合部位设有第二密封圈6,浮子组件设置在壳体1内部,并安装在阀座7导轨内;

[0034]

钢球5位于浮子组件和阀座7之间。

[0035]

进一步的:

[0036]

(1)浮子组件包括:浮子3、压盖4、第三密封圈8、支座9、限位补偿构件10;

[0037]

浮子3设置在壳体1内部,并安装在阀座7导轨内;

[0038]

浮子3的底部连接有压盖4,钢球5位于压盖4和阀座7之间;

[0039]

支座9下方固定连接有限位补偿构件10,支座9和浮子3活动连接,支座9的下方和浮子3的上方形成空腔,有限位补偿构件10位于空腔内;

[0040]

第三密封圈8设置在支座9上方,用于支座9与壳体1内表面的密封。

[0041]

(2)限位补偿构件10可在支座9的下方和浮子3的上方形成的空腔内自由转动及倾斜。

[0042]

(3)所述通气阀还包括:第一密封圈2,壳体1通过第一密封圈2与直升机油箱上部口盖连接。

[0043]

(4)当通气阀处于竖直状态时,在浮力作用下,浮子竖直向上运动,第三密封圈与壳体内表面压紧密封。

[0044]

(5)设置通气阀的预设倾斜角度;

[0045]

当通气阀的实际倾斜角度小于所述预设倾斜角度时,浮子向上运动,浮子组件在浮力与重力的双重作用下产生恢复力矩,浮子组件在恢复力矩的作用下发生偏斜,浮子组件上浮至与壳体密封面接触,此时限位补偿构件在支座的下方和浮子上方形成的空腔内自由转动及倾斜,从而浮子组件上端与壳体密封面自动找正补偿,形成均匀接触并密封。

[0046]

(6)当通气阀的实际倾斜角度大于所述预设倾斜角度时,浮力不足以推动浮子向上运动,钢球在重力作用下推动浮子沿阀座上的导轨运动,浮子组件上浮至与壳体密封面接触,此时限位补偿构件在支座的下方和浮子上方形成的空腔内自由转动及倾斜,从而浮子组件上端与壳体密封面自动找正补偿,形成均匀接触并密封。

[0047]

(7)所述预设倾斜角度为5

°

至45

°

之间。

[0048]

图2为直升机倾斜状态时油箱内燃油上升至浮子阀处,浮子组件上浮至与壳体密封面接触,此时限位补偿构件在支座的下方和浮子上方形成的空腔内自由转动及倾斜,从而浮子组件上端与壳体密封面自动找正补偿,形成均匀接触并密封。

[0049]

图3为通气阀浮子组件的详细结构示意图;

[0050]

图4为通气阀浮子组件的限位补偿构件在支座的下方和浮子上方形成的空腔内自由转动及倾斜,从而使浮子组件上端与壳体密封面自动找正补偿。

[0051]

图5(a)为直升机加油时,燃油箱内燃油增加,油面上升,油箱内的空气通过浮子阀排出至机外。图5(b)为由于燃油箱内上升,浸没浮子阀,浮子组件上浮至与壳体密封面接触,其浮力转换为密封压力,避免燃油从油箱内溢出。

[0052]

图6为直升机工作时,燃油系统向发动机供油,燃油箱内燃油减少,油面逐渐降低,外界空气通过浮子阀进入燃油箱内。

[0053]

图7为直升机进行机动飞行时,由于直升机倾斜姿态较大,浮力不足以推动浮子向上运动,钢球在重力作用下推动浮子沿阀座上的导轨运动,浮子组件上浮至与壳体密封面接触,此时限位补偿构件在支座的下方和浮子上方形成的空腔内自由转动及倾斜,从而浮子组件上端与壳体密封面自动找正补偿,形成均匀接触并密封,避免燃油从油箱内溢出。

[0054]

本发明提出的用于直升机燃油系统的通气阀,在直升机工作过程中保持燃油箱和外界的压力平衡,在直升机飞行姿态较大时,通过限位补偿构件,避免燃油从通气阀流出。

通气阀安装在油箱顶部,通气阀出口与通气系统管路连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1