一种大承载模块化服务舱结构的制作方法

1.本发明涉及航天领域,尤其涉及一种大承载模块化服务舱结构。

背景技术:

2.服务舱是大承载航天器的重要组成部分,特别是载人飞船、可维护卫星等大型航天器,服务舱需要配置大承载储箱,且舱体需要与其它组成部分实现在轨连接、分离,这对服务舱结构设计提出较大挑战。

3.当前典型的大承载、可分离服务舱结构主要有三种形式,第一种是半硬壳式结构,采用蒙皮、桁条铆接结构,典型的有神舟飞船服务舱、联盟号服务舱等,这类结构技术成熟、可靠,但结构开敞性不足,舱体总装、可维修性较差。第二种是中心承力筒+板式结构,例如波音的cst-100,该形式操作开敞性较好,但对于多个大型储箱的承载适应性不足。

技术实现要素:

4.本发明的目的在于提供一种大承载模块化服务舱结构。

5.为实现上述发明目的,本发明提供一种大承载模块化服务舱结构,包括:桁架结构,沿所述桁架结构由上至下依次设置的设备安装模块,储箱模块和结构适配模块;

6.所述设备安装模块,所述储箱模块和所述结构适配模块相互连接构成筒状体结构。

7.根据本发明的一个方面,所述设备安装模块,所述储箱模块和所述结构适配模块分别与所述桁架结构可拆卸地连接。

8.根据本发明的一个方面,所述桁架结构包括:上安装板,与所述上安装板平行设置的下安装板,沿所述上安装板和所述下安装板的周向间隔布置的多根外侧主梁,沿所述上安装板和所述下安装板的径向设置于所述上安装板和所述下安装板之间的多根内侧主梁,沿所述上安装板和所述下安装板的周向在相邻两根所述外侧主梁之间选择性设置的外侧辅梁,上端框;

9.沿由上至下的方向,所述上端框、所述上安装板和所述下安装板依次设置,其中,所述上端框支承在所述外侧主梁的上端,所述外侧主梁的下端支承在所述下安装板上;

10.所述外侧辅梁相对的两端分别与所述上安装板和所述下安装板相连接。

11.根据本发明的一个方面,所述上安装板与所述外侧主梁相嵌合的设置,其中,沿所述安装板的周向,间隔的设置有多个贯穿其上下两侧的第一凹槽;

12.所述外侧主梁用于安装所述上安装板的位置设置有第二凹槽,且在所述第二凹槽内竖直的设置有与所述第一凹槽相嵌合的嵌合连接板。

13.根据本发明的一个方面,沿竖直方向,所述第二凹槽的高度大于所述上安装板的厚度;

14.所述第二凹槽中可拆卸的连接有用于在竖直方向对所述上安装板限位的限位件。

15.根据本发明的一个方面,所述设备安装模块包括:与所述桁架结构内侧相连接的

设备平台结构和环绕所述桁架结构外侧设置的第一外侧壁;

16.所述设备平台结构包括:多个相互连接的支承板;

17.所述第一外侧壁包括:多个呈弧形的第一外侧板;

18.所述支承板为复合材料蜂窝板;

19.所述第一外侧板为金属网格加筋板。

20.根据本发明的一个方面,所述储箱模块包括:承力剪切板,中心安装板,第二外侧壁和储箱单元;

21.所述承力剪切板各边缘分别与所述上安装板、所述下安装板、所述外侧主梁和所述内侧主梁相连接;

22.所述中心安装板各边缘分别与所述上安装板、所述下安装板和相邻的所述内侧主梁相连接;

23.所述第二外侧壁包括:多个呈弧形的第二外侧板和两个相对设置且呈平板状的太阳翼安装板;其中,所述第二外侧板在所述外侧主梁外侧安装,所述太阳翼安装板在所述外侧主梁的内侧安装;

24.所述储箱单元上下两端分别与所述上安装板和所述下安装板相连接。

25.根据本发明的一个方面,所述储箱单元包括:储箱主体,设置于所述储箱主体上端的第一连接耳,设置于所述储箱主体下端的第二连接耳,以及与所述第二连接耳相连接的弹性连接件;

26.所述弹性连接件用于对所述储箱主体的下端水平限位,以及提供竖直方向的弹性力。

27.根据本发明的一个方面,所述结构适配模块包括:与所述下安装板相连接的底锥壁和与所述底锥壁下端相连接的环形下端框;

28.所述底锥壁包括:多个呈弧形的底锥壁板;

29.所述底锥壁板包括:壁板主体和设置在所述壁板主体上的壁板加强筋。

30.根据本发明的一个方面,所述壁板加强筋包括:矩形框网格筋部分和发散状网格筋部分;

31.所述发散状网格筋部分沿从上到下的方向发散;

32.所述矩形框网格筋部分和发散状网格筋部分交替布置且相互固定连接。

33.根据本发明的一种方案,本发明的大承载服务舱结构,基于梁+板的承力模式,采用模块化设计,具有大承载、开敞性好、适应于各种运载连接形式的特点。

34.根据本发明的一种方案,本发明的大承载模块化服务舱结构,将舱体分成三个独立模块,可实现不同的功能输出。

35.根据本发明的一种方案,本发明的大承载模块化服务舱结构,采用梁+板结合的承力形式,在适应多种运载火箭接口形式基础上,实现了多个(如四个)超大储箱的承载及轻量化设计。

36.根据本发明的一种方案,本发明的大承载模块化服务舱结构,所有外侧板均设计为可拆卸结构,具有操作开敞,总装集成、可维修性好等优点。

37.根据本发明的一种方案,本发明的大承载模块化服务舱结构,采用一种梁+板+适配结构的承力形式,实现了上方返回舱支撑、大型储箱承载、与运载火箭连接等功能,传力

路径直接,与运载适应性好。

38.根据本发明的一种方案,本发明的大承载模块化服务舱结构,将舱体分成三个独立的模块,每个模块可根据系统需求进行功能扩展,提升了总装布局的效率。

39.根据本发明的一种方案,本发明所的大承载模块化服务舱结构,设备安装模块、储箱承力模块上的外侧承力结构采用轻量化金属薄壁加筋板、复合材料蜂窝板,在实现传力的同时,均设计为可拆卸结构,舱体开敞性好,便于总装操作、设备维修集成等优点。

40.根据本发明的一种方案,本发明的大承载模块化服务舱结构,设计了太阳翼凹舱,实现了太阳翼舱体内置,使得整器发射可节省整流罩,在航天器对运载火箭适应性、经济成本等方面具有重要意义。

附图说明

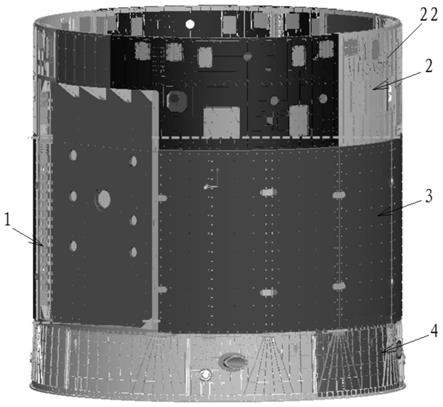

41.图1是示意性表示根据本发明的一种实施方式的大承载模块化服务舱结构的主视图;

42.图2是示意性表示根据本发明的一种实施方式的大承载模块化服务舱结构的结构图;

43.图3是示意性表示根据本发明的一种实施方式的大承载模块化服务舱结构的局部视图;

44.图4是示意性表示根据本发明的一种实施方式的上安装板的结构图;

45.图5是示意性表示根据本发明的一种实施方式的下安装板的结构图;

46.图6是示意性表示根据本发明的一种实施方式的上安装板与外侧主梁的连接结构图;

47.图7是示意性表示图6中a-a位置的截面图;

48.图8是示意性表示根据本发明的一种实施方式的外侧主梁安装上安装板位置的结构图;

49.图9是示意性表示根据本发明的一种实施方式的外侧主梁安装上安装板位置设置限位件的结构图;

50.图10是示意性表示根据本发明的一种实施方式的储箱单元的结构图;

51.图11是示意性表示根据本发明的一种实施方式的第一连接耳的结构图;

52.图12是示意性表示根据本发明的一种实施方式的第二连接耳与弹性连接件的连接结构图;

53.图13是示意性表示根据本发明的一种实施方式的弹性连接件的结构图;

54.图14是示意性表示根据本发明的一种实施方式的低锥壁的连接结构图;

55.图15是示意性表示根据本发明的一种实施方式的低锥壁板的结构图;

56.图16是示意性表示根据本发明的一种实施方式的低锥壁板的局部结构图。

具体实施方式

57.为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些

附图获得其他的附图。

58.在针对本发明的实施方式进行描述时,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”所表达的方位或位置关系是基于相关附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

59.下面结合附图和具体实施方式对本发明作详细地描述,实施方式不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施方式。

60.结合图1和图2所示,根据本发明的一种实施方式,本发明的一种大承载模块化服务舱结构,该服务舱结构整体呈筒状体;包括:桁架结构1,沿桁架结构1由上至下依次设置的设备安装模块2,储箱模块3和结构适配模块4。在本实施方式中,桁架结构1为整个服务舱结构的承力骨架,用于构成整个服务舱结构的主体形状。在本实施方式中,设备安装模块2,储箱模块3和结构适配模块4相互连接构成筒状体结构。

61.结合图1和图2所示,根据本发明的一种实施方式,设备安装模块2,储箱模块3和结构适配模块4分别与桁架结构1可拆卸地连接。

62.结合图1、图2、图3所示,根据本发明的一种实施方式,桁架结构1为整个服务舱结构的承力结构。在本实施方式中,桁架结构1包括:上安装板11,与上安装板11平行设置的下安装板12,沿上安装板11和下安装板12的周向间隔布置的多根外侧主梁13,沿上安装板11和下安装板12的径向设置于上安装板11和下安装板12之间的多根内侧主梁14,沿上安装板11和下安装板12的周向在相邻两根外侧主梁13之间选择性设置的外侧辅梁15且外侧辅梁15的设置数量可以为一根或并排的多根,上端框16。在本实施方式中,沿由上至下的方向,上端框16、上安装板11和下安装板12依次设置,其中,上端框16支承在外侧主梁13的上端,外侧主梁13的下端支承在下安装板12上;在本实施方式中,外侧辅梁15相对的两端分别与上安装板11和下安装板12相连接。

63.如图4所示,根据本发明的一种实施方式,上安装板11为整体呈圆形的板状体。在本实施方式中,上安装板11包括呈板状体的上安装板板体111,以及设置在上安装板板体111一侧的呈网格状的上安装板板体加强筋112。通过上述设置的上安装板11的结构更加牢固可靠,且重量轻。

64.在本实施方式中,上安装板11阵列分布有四个贯穿其板体的储箱上安装孔113,该储箱上安装孔113的数量和大小可根据需要进行调整。在本实施方式中,上安装板11的中间位置还设置有一个贯穿其板体的矩形孔114,即储箱上安装孔113环绕在矩形孔114周围设置。在本实施方式中,上安装板11上还可根据需要布置其它通孔,在此不再赘述。

65.在本实施方式中,沿上安装板11的周向,还对称设置有两个用于安装太阳翼固定板的安装槽115,可实现对太阳翼固定板的限位固定安装。

66.在本实施方式中,基于上述设置的上安装板11整体为2219(t6)铝合金的加筋板,作为主承力层使用。在本实施方式中,上安装板11的总厚度(含加强筋高)为80mm,上安装板板体111在储箱上安装孔113周围的厚度为6mm,其余部分厚度为4mm。在本实施方式中,在储箱上安装孔113的边缘设置有用于安装储箱的裙边,该裙边厚度为8mm,而上安装板板体加强筋112的厚度为4mm。在本实施方式中,用于安装储箱的裙边上用于连接储箱的位置上设

置有沿径向延伸的凸台,该凸台的厚度为2mm。

67.在本实施方式中,桁架结构1中外侧主梁13可设置有6根,内侧主梁14可设置有4根,构成了桁架结构的主传力构件。在本实施方式中,外侧主梁13和内侧主梁14均采用7a09铝棒加工而成。

68.在本实施方式中,上端框16为与其它舱段(如返回舱)的接口相连接。其对舱体结构精度和强度的保证具有重要作用,因此上端框16为完整的环形框。在本实施方式中,上端框16采用2a14锻环机加工制得,以保证其精度和强度。

69.如图5所示,根据本发明的一种实施方式,下安装板12为整体呈圆形的板状体。在本实施方式中,下安装板12包括呈板状体的下安装板板体121,以及设置在下安装板板体121一侧的呈网格状的下安装板板体加强筋122。通过上述设置的下安装板12的结构更加牢固可靠,且重量轻。

70.在本实施方式中,下安装板12阵列分布有四个贯穿其板体的储箱下安装孔123,该储箱下安装孔123的数量和大小可根据需要进行调整。在本实施方式中,下安装板12的中间位置还设置有一个贯穿其板体的矩形孔124,即储箱下安装孔123环绕在矩形孔124周围设置。在本实施方式中,下安装板12上还可根据需要布置其它通孔,在此不再赘述。

71.在本实施方式中,基于上述设置的下安装板12整体为2219(t6)铝合金的加筋板。在本实施方式中,下安装板12的总厚度(含加强筋高)为80mm,下安装板板体121的整体厚度为4mm。在本实施方式中,下安装板板体加强筋122的厚度为4mm。

72.在本实施方式中,沿上安装板11和下安装板12周向,外侧主梁13分别与上安装板11和下安装板12相连接。沿矩形孔114、124的轴向内侧主梁14相对的两端分别与矩形孔114、124顶点位置相连接。参见图6和图7所示,在本实施方式中,上安装板11和下安装板12与前述梁采用螺钉相连接,并且在连接位置还设置有角盒进行局部加强,角盒与各部件之间的连接同样采用螺钉连接。

73.如图4所示,根据本发明的一种实施方式,上安装板11可以为一体成型的,也可以为多个部分相互拼接连接的。

74.结合图4、图8和图9所示,根据本发明的一种实施方式,上安装板11与外侧主梁13相嵌合的设置,其中,沿安装板11的周向,间隔的设置有多个贯穿其上下两侧的第一凹槽11a。外侧主梁13用于安装上安装板11的位置设置有第二凹槽13a,且在第二凹槽13a内竖直的设置有与第一凹槽11a相嵌合的嵌合连接板13a1。

75.在本实施方式中,沿竖直方向,第二凹槽13a的高度大于上安装板11的厚度。在本实施方式中,第二凹槽13a中可拆卸的连接有用于在竖直方向对上安装板11限位的限位件13a2。在本实施方式中,嵌合连接板13a1将第二凹槽13a分割成了两部分,进而在上安装板11上第一凹槽11a与嵌合连接板13a1相连接后,在嵌合连接板13a1相对的两侧分别设置限位件13a2可实现对上安装板11在竖直方向上的限位。

76.通过上述设置,在保证了上安装板11安装定位简单且牢固的情况下,还有利于保证上安装板11的安装精度。此外,通过设置嵌合连接板13a1不仅能够起到安装定位的作用,还有效提高了安装嵌合连接板13a1位置的外侧主梁13的强度。

77.结合图1和图2所示,根据本发明的一种实施方式,设备安装模块2是各类载荷设备的安装基础,设备安装模块2包括:与桁架结构1内侧相连接的设备平台结构21和环绕桁架

结构1外侧设置的第一外侧壁22。在本实施方式中,设备平台结构21包括:多个相互连接的支承板211;在本实施方式中,支承板211通过与外侧主梁13、上安装板12以及相互之间的连接构成。各支承板211基于其所安装的位置和连接方式可设置为不同形状的平板,通过连接件进行连接。在本实施方式中,支承板211为复合材料蜂窝板。通过不同支承板211的设置安装,实现根据系统需求扩展为搭载载荷的安装基础。

78.在本实施方式中,第一外侧壁22包括:多个呈弧形的第一外侧板221。在本实施方式中,第一外侧板221为轻量化金属网格加筋板,其根据设备安装、搭载载荷需求,可设置各类开口。各第一外侧板221沿桁架结构的轴向依次拼接并与外侧主梁13相连接后形成第一外侧壁22。

79.结合图1、图2、图3和图10所示,根据本发明的一种实施方式,储箱模块3包括:承力剪切板31,中心安装板32,第二外侧壁33和储箱单元34。在本实施方式中,承力剪切板31各边缘分别与上安装板11、下安装板12、外侧主梁13和内侧主梁14相连接;中心安装板32各边缘分别与上安装板11、下安装板12和相邻的内侧主梁14相连接;在本实施方式中,上安装板11和下安装板12主要通过承力剪切板31和中心安装板32的连接作用实现稳定连接,用于实现将安装的储箱的载荷传递到外侧主梁13上。在本实施方式中,通过上安装板11、下安装板12、承力剪切板31和中心安装板32围成了各用于设置储箱单元34的独立空间。

80.在本实施方式中,第二外侧壁33包括:多个呈弧形的第二外侧板331和两个相对设置且呈平板状的太阳翼安装板332;其中,第二外侧板331在外侧主梁13外侧安装,太阳翼安装板332在外侧主梁13的内侧安装;储箱单元34上下两端分别与上安装板11和下安装板12相连接。

81.参见图4和图2所示,在本实施方式中,在上安装板11上设置有用于安装太阳翼固定板的安装槽115,这样太阳翼安装板332上部即可承靠在,上安装板11的安装槽115内,而下端则支承在下安装板12上,沿服务舱结构相对的两侧边则可以与外侧主梁13的内侧相连接,进而在设置太阳翼安装板332的位置会形成一个凹槽结构,进而可实现安装太阳翼后将太阳翼收放在该凹槽结构中,实现了太阳翼舱体内置,使得航天器可不带整流罩发射。在本实施方式中,太阳翼安装板为蜂窝板结构,具备较高的安装精度,由于桁架结构刚度较好,且总装过程中不拆装,因此太阳翼安装板与外侧主梁、上、下安装板通过角条连接,连接角条为调整环节,通过部装期间的精测、装调实现太阳翼安装精度要求。

82.参见图2所示,第二外侧板331对未安装太阳翼安装板332的其它区域进行包覆,将其可与外侧主梁13和外侧辅梁15相连接实现整个第二外侧壁33的拼接构成。在本实施方式中,第二外侧板331采用轻质复合材料蜂窝板,实现了将设备安装模块2、储箱等的载荷均匀传递到结构适配模块4,进而分布式传递到运载火箭上。

83.在本实施方式中,第二外侧板331设计为21mm厚度,且在弧形边设置预埋梁提升其刚度性能,其所采用的蜂窝板蒙皮厚度0.5mm,蜂窝芯子为0.03*5mm规格。

84.结合图10、图11、图12和图13所示,根据本发明的一种实施方式,储箱单元34包括:储箱主体341,设置于储箱主体341上端的第一连接耳342,设置于储箱主体341下端的第二连接耳343,以及与第二连接耳相连接的弹性连接件344。在本实施方式中,储箱主体341容积2900l,为圆柱球冠型,在本实施方式中,在储箱主体341的上下两端分别设置有裙边,第一连接耳342和第二连接耳343分别在各裙边上间隔的设置有多个。在本实施方式中,第一

连接耳342和第二连接耳343分别设置有24个,同一裙边上的相邻两个连接耳之间的间隔均为2120mm。通过上述设置,储箱主体341通过第一连接耳342实现上端的完全固定,而储箱主体341通过第二连接耳343和弹性连接件344实现下端的弹性支承连接,即约束其横向自由度、部分释放纵向自由度。

85.参见图12和图13所示,在本实施方式中,弹性连接件344用于对储箱主体341的下端水平限位,以及提供竖直方向的弹性力。在本实施方式中,弹性连接件344为采用钛合金制成的一体结构件。具体的,弹性连接件344包括:呈长条状的支承部3441和用于连接第二连接耳343的连接耳部3442.在本实施方式中,支承部3441相对的两端在其一侧向相互靠近的方向弯曲延伸构成两个相对的弯曲臂,连接耳部3442则固定连接在这两个弯曲臂的端部。在本实施方式中,连接耳部3442与第二连接耳343相连接,支承部3441与下安装板12相连接。

86.结合图1、图2、图14、图15和图16所示,根据本发明的一种实施方式,结构适配模块4包括:与下安装板12相连接的底锥壁41和与底锥壁41下端相连接的环形下端框42。在本实施方式中,底锥壁41包括:多个呈弧形的底锥壁板411。在本实施方式中,底锥壁板411包括:壁板主体4111和设置在壁板主体4111上的壁板加强筋4112。在本实施方式中,壁板加强筋4112包括:矩形框网格筋部分4112a和发散状网格筋部分4112b;其中,发散状网格筋部分4112b沿从上到下的方向发散;矩形框网格筋部分4112a和发散状网格筋部分4112b交替布置且相互固定连接。

87.在本实施方式中,发散状网格筋部分4112b与下安装板12连接外侧主梁13和外侧辅梁15的位置相对应。

88.在本实施方式中,发散状网格筋部分4112b与下安装板12连接外侧主梁13和外侧辅梁15的相对应位置还设置有加强板4112b1,加强板4112b1设置在壁板主体4111与发散状网格筋部分4112b之间,这样可使壁板主体4111局部厚度为6mm,用于加强连接位置的强度,保证本发明的安全性和可靠性。

89.在本实施方式中,底锥壁41位于下安装板12下方,将整船载荷传递到下端框42上。由于返回舱和储箱的载荷通过桁架结构和、储箱模块3传递到下层储箱安装板上,载荷为多处集中力,为确保运载对阶段能够顺利分离解锁,需要通过底锥壁板将集中力分散传递到下端框42上。在本实施方式中,底锥壁板411为2a12 t4材料,壁板主体4111厚度为4mm,含壁板加强筋总厚度20mm。在各外侧梁(主梁和辅梁)位置网格筋呈发散状。在本实施方式中,矩形框网格筋部分4112a的厚度为4mm,发散状网格筋部分4112b的厚度为6mm。

90.参见图14所示,对底锥壁41的安装方式做进一步说明。在本实施方式中,底锥壁41的上端与下安装板12采用螺钉连接,底锥壁41的下端与下端框42通过螺钉连接,螺钉为双排m6螺钉,每排螺钉的间距100mm。其中在与外侧主梁13和外侧辅梁15相对应的位置可适当的将螺钉调整为m8螺钉,每排间距50mm。在本实施方式中,为了减小螺钉剪切力,底锥壁41上边缘紧贴下安装板12上设置的凹槽a,底锥壁41下部与下端框连接螺钉采用承剪钉,且下端框局部壁板厚度增加到6mm。

91.上述内容仅为本发明的具体方案的例子,对于其中未详尽描述的设备和结构,应当理解为采取本领域已有的通用设备及通用方法来予以实施。

92.以上所述仅为本发明的一个方案而已,并不用于限制本发明,对于本领域的技术

人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1