用于涡轮喷气发动机机舱的进气道的制作方法

1.本发明涉及一种用于例如涡轮喷气发动机或飞行器涡轮螺旋桨发动机的涡轮机机舱的进气道。

背景技术:

2.飞行器由一个或多个推进单元推进,每个推进单元包括容纳在管状机舱内的涡轮喷气发动机和/或涡轮螺旋桨发动机。每个推进单元通过通常位于机翼下方或机身水平处的桅杆而附接到飞行器。

3.机舱通常具有一结构,该结构包括形成涡轮喷气发动机上游的进气道的上游段、用于围绕涡轮喷气发动机的风扇的中间段、能够容纳推力反向装置并用来围绕涡轮喷气发动机的燃烧室的下游段,并且机舱通常终止于其出口位于涡轮喷气发动机下游的喷射喷嘴。

4.进气道用于优化所需的空气捕获,以在整个飞行包线内供给涡轮喷气发动机的风扇并将空气引向风扇。

5.进气道主要包括形成前缘的进气道唇缘,该进气道唇缘附接到环形结构。环形结构包括确保机舱的外部空气动力学连续性的外部整流罩和确保机舱的内部空气动力学连续性的内部整流罩,特别是在风扇壳体处于中间段的水平处的情况下。进气道唇缘提供这两个整流罩之间的上游接合部。内部整流罩和外部整流罩通常固定到后隔板,该后隔板界定进气道和机舱的中间段。

6.在最近的发展中,进气道唇缘已经被集成到外部整流罩中,从而形成一件式或一体式部件。

7.出于空气动力学的原因,特别期望形成机舱的细长的进气道唇缘的单件式部件,以便在层流区域下游延伸。

8.细长的进气道唇缘可以直接或间接地通过安装凸缘固定到后隔板。同样,内部整流罩可以直接或间接地通过安装凸缘或鱼尾板固定到隔板或后支撑件。

9.细长的进气道唇缘和内部整流罩通过固定凸缘在上游固定。

10.这些固定凸缘或接合条在细长的进气道唇缘和内部整流罩之间提供机械刚度。

11.这种细长的进气道唇缘与内部整流罩的组装具有妨碍细长的进气道唇缘与内部整流罩之间的接合处的最佳气流的缺点。

12.此外,这种组件需要使细长的进气道唇缘与内部整流罩处于顺应位置,然后通过一系列固定凸缘或接合条将细长的进气道唇缘固定到内部整流罩。

13.然后,应当理解,这种组装需要执行大量的组装步骤,从而导致昂贵的生产成本。

14.此外,由于使用这些固定凸缘或接合条,这种进气道的总质量增加。

技术实现要素:

15.本发明的目的尤其是通过提出一种进气道来克服这些缺点中的至少一个,该进气

道允许空气的最佳层流,同时简化其结构。

16.在这方面,根据第一方面,本发明涉及一种用于涡轮喷气发动机机舱的进气道,涡轮喷气发动机机舱包括环形结构和后隔板,环形结构包括通过进气道唇缘彼此附接的外部整流罩和内部整流罩的至少一部分,内部整流罩连接到后隔板,进气道的显著之处在于,包括外部整流罩开的所述至少一部分、进气道唇缘以及内部整流罩的环形结构实质上为一体的,并且进气道还包括附接到环形结构的内部整流罩的至少一个声衰减结构。

17.该表述“实质上一体”是指被制成一体的机械元件。换句话说,这些机械元件是一件式形成的并且被制造成一个整体。

18.有利地,后隔板是结构化的,也就是说,它提供了用于吸收在它所连接的机械元件之间(特别是在进气道的内部整流罩和外部整流罩之间)的径向力的路径。

19.术语“径向”将被理解为是指相对于机舱的纵向方向的径向方向。

20.因此,可以理解,这样形成的进气道具有进气道唇缘,该进气道唇缘至少与进气道唇缘和内部整流罩实质上一体形成,并延伸至其所连接的后隔板。

21.当然,外部整流罩的至少一部分也与上述进气道唇缘实质上一体。

22.因此,通过提供其环形结构形成为单件的进气道,进气道的结构被简化,并且不需要接合元件,例如内部整流罩和进气道唇缘之间的固定凸缘。此外,与进气道唇缘连续的内部整流罩允许空气沿着进气道唇缘和内部整流罩层流流动。进气道的制造也被简化。

23.根据一个可替代实施例,环形结构和进气道唇缘由复合材料制成。

24.根据可替代实施例,环形结构和进气道唇缘由金属材料制成。

25.根据一个可替代实施例,内部整流罩直接连接到后隔板。

26.根据一个可替代实施例,整流罩通过后固定凸缘连接到后隔板。

27.换句话说,所限定的延伸唇缘可以直接连接到后隔板,或者通过后固定凸缘间接连接到后隔板。

28.根据一个可替代实施例,进气道包括中间接合部,该中间接合部连接到外部整流罩的所述至少一部分以形成外部整流罩,该中间接合部连接到后隔板。

29.根据一个可替代实施例,外部整流罩的所述至少一部分直接连接到中间接合部。

30.根据一个可替代实施例,外部整流罩的所述至少一部分通过接合凸缘连接到中间接合部。

31.根据一个可替代实施例,中间接合部直接连接到后隔板。

32.根据一个可替代实施例,中间接合部通过后接合凸缘连接到后隔板。

33.根据一个实施例,外部整流罩的所述至少一部分和中间接合部是实质上一体的。

34.根据该最后一个实施例,可以理解,进气道具有进气道唇缘,该进气道唇缘一方面与进内部整流罩实质上一体形成,另一方面与外部整流罩实质上一体形成,并延伸到其所连接的后隔板。

35.根据一个可替代实施例,外部整流罩直接连接到后隔板。

36.根据一个可替代实施例,外部整流罩通过后接合凸缘连接到后隔板。

37.在一个实施例中,内部整流罩在容纳所述至少一个附接的声衰减结构的区域上穿孔,并且所述至少一个附接的声衰减结构由蜂窝芯体和声阻壁形成。

38.然后,穿孔区域形成穿孔壁,并且允许接收从空气流动路径接收的空气流的至少

一部分。

39.表述“声阻壁”或“声学阻隔壁”将被理解为是指具有声衰减结构的壁,其允许维持由声衰减结构从气流路径接收的气流的至少一部分。

40.当由蜂窝芯体和声阻壁形成的声衰减结构附接到穿孔区域时,可以实现声衰减结构的声功能。

41.有利地,所述至少一个声学结构附接到内部整流罩的外表面,也就是说,内部整流罩的相对于机舱的主轴线位于外部的表面。换句话说,它是与外部整流罩相对定位的内部整流罩的面。

42.在另一实施例中,进气道包括形成在从进气道唇缘的一部分和内部整流罩延伸的区域中的台阶,该台阶构造成容纳所述至少一个声衰减结构。这允许提供具有最佳空气动力学设计的进气道并且便于气流的流动。

43.台阶限定所述区域的上游部分和所述区域的下游部分。下游部分可以从上游部分径向偏移。更特别地,相对于主轴线相对于上游部分向外驱动下游部分。该台阶包括上游部分和下游部分。

44.台阶可以包括形成在所述区域中的倾斜的或严格的径向部分。

45.根据该最后实施例的第一变型,台阶形成在界定进气道唇缘和内部整流罩的区域中。

46.在这种进气道中,为了允许进气道唇缘和内部整流罩之间的区别,本发明应当与图2中描述的现有技术进行比较。

47.根据后一实施例的第二变型,台阶形成在进气道唇缘中,并且所述至少一个声衰减结构延伸到进气道唇缘中。

48.换句话说,声衰减结构与进气道唇缘和内部整流罩两者重叠。

49.在该最后一个实施例中,所述至少一个声衰减结构由蜂窝芯体和穿孔壁形成,穿孔壁与进气道唇缘齐平。

50.同样在该最后实施例中,所述至少一个声衰减结构附接到内部整流罩的内表面,也就是说,与内部整流罩的外表面相对的表面。

51.根据一个可替代实施例,进气道包括界定进气道唇缘的前隔板。前隔板可以具有曲线、倾斜或直的形状。进气道唇缘的分隔使得例如集成除霜系统成为可能。

52.根据一个可替代实施例,进气道包括支承在前隔板上的加强元件。

53.根据一个可替代实施例,前隔板支承在台阶上。

54.有利地,这种支承使得可以改善台阶的固定。

55.根据一个可替代实施例,进气道的内部整流罩和/或外部整流罩包括至少一个加强件。

56.根据一个可替代实施例,进气道的内部整流罩和/或外部整流罩包括至少一个过厚部。

57.过厚部使得一方面可以加强进气道的结构,另一方面可以在通过铆接连接加强件时固定加强件。

58.当通过焊接添加加强件时,过厚部可以用于固定加强件。

59.术语“过厚部”应理解,内部整流罩或外部整流罩的一部分比该整流罩的另一相邻

部分更厚。

60.有利地,加强件被附接到内部整流罩和/或外部整流罩。

61.根据一个可替代实施例,隔板或后支撑件由内部整流罩支撑。

62.在一个可替代实施例中,后隔板或支撑件由内部整流罩的过厚部支撑。

63.根据第二方面,本发明涉及一种包括如上所述的进气道的机舱。

64.根据另一方面,本发明涉及一种用于制造如上所述的环形结构和进气道唇缘的方法,其中包括内部整流罩和外部整流罩的至少一部分的环形结构被制成一件式,并且与进气道唇缘实质上一体地制成。

65.根据一个可替代实施例,所述环形结构和所述进气道唇缘通过一件式模具生产。可以理解,由环形结构和进气道唇缘形成的组件由模具形成,使用该模具,该组件从模具中移除而不拆卸模具。

66.根据一个可替代实施例,所述环形结构和所述进气道唇缘通过包括第一部件和第二部件的模具制造,可选地,如果所述管线仅具有底切部。

67.有利地,模具可以包括三个或四个部件。例如,当模具具有三个部件时,第一部件可形成外部整流罩,第二部件可形成进气道唇缘,并且第三部件可形成内部整流罩。

68.在第一实施例中,模具的第一部件用于形成进气道唇缘的至少一部分和环形结构的外部整流罩的所述至少一部分,模具的第二部件用于形成进气道唇缘的互补部分和环形结构的内部整流罩。

69.在第二实施例中,模具的第一部件用于形成进气道唇缘和环形结构的外部整流罩的所述至少一部分,模具的第二部件用于形成环形结构的内部整流罩。

70.在第三实施例中,模具的第一部件用于形成环形结构的进气道唇缘和内部整流罩的至少一部分,模具的第二部件用于形成进气道唇缘和环形结构的外部整流罩的所述至少一部分的互补部分。

71.在第四实施例中,模具的第一部件用于形成环形结构的进气道唇缘和内部整流罩,模具的第二部件用于形成环形结构的外部整流罩的所述至少一部分。

72.根据一个可替代实施例,该方法包括在内部整流罩的接收声衰减结构的区域上穿孔的步骤。

73.根据第一和第二实施例,第二部件被配置为在从进气道唇缘的一部分和内部整流罩的一部分延伸的区域中形成台阶。

74.根据第三和第四实施例,第一部件被配置成在从进气道唇缘的一部分和内部整流罩的一部分延伸的区域中形成台阶。

75.在一个实施例中,该方法包括将声衰减结构附接到进气道的内部整流罩的步骤。

76.在一个实施例中,环形结构和进气道唇缘由金属材料制成。

77.在一个变型中,环形结构和进气道唇缘由复合材料制成。

附图说明

78.通过阅读下面的非限制性描述和附图,本发明的其它特征和优点将变得显而易见,附图示意性地示出了根据本发明的进气道的若干实施例。

79.图1是机舱的示意图。

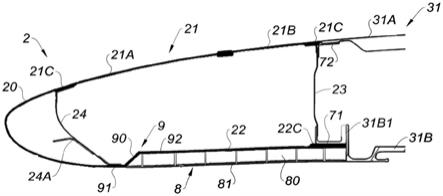

80.图2是现有技术的进气道的纵向截面的示意图。

81.图3是根据本发明的第一实施例的进气道的纵向截面的示意图。

82.图4是根据本发明的第二实施例的进气道的纵向截面的示意图。

83.图5是根据本发明的可替代实施例的进气道的纵向截面的示意图。

84.图6是根据本发明的第三实施例的进气道的纵向截面的示意图。

85.图7是图6的进气道的纵向截面的示意图。

86.图8是根据本发明的第四实施例的进气道的纵向截面的示意图。

87.图9是根据本发明的特定实施例的进气道的纵向截面的示意图。

88.图10是根据本发明的进气道的制造的示意图,其使用了在组装状态下示出的模具。

89.图11是图10的模具被拆卸的示意图。

90.图12是从模具移除进气道的示意图。

具体实施方式

91.在所有附图中,相同或相似的附图标记表示相同或相似的构件或构件组。

92.表述“上游”和“前”可互换使用以表示进气道的上游侧,并且表述“下游”和“后”可互换使用以表示进气道的下游侧。

93.表述“上游”和“下游”是指进入和离开机舱的空气流的方向。

94.表述“连接”是指两个机械元件通过任何合适的固定方式例如螺钉、铆钉、焊接或胶合组装在一起。机舱1包括具有进气道唇缘3的上游段2、围绕发动机6(例如旁通涡轮喷气发动机)的风扇5的中间段4以及容纳推力反向系统(不可见)的下游段7,机舱用于引导由发动机6产生的气流,并沿着主轴线δ延伸。

95.一方面,进气道2包括进气道唇缘20,该进气道唇缘20形成前缘,该前缘适于允许向涡轮喷气发动机供应风扇31和内部压缩机所需的空气朝向涡轮喷气发动机的最佳捕获,另一方面,进气道2包括环形结构21、22,进气道唇缘20附接在环形结构21、22上,用于将空气适当地引向风扇31的叶片。进气道唇缘20和环形结构21、22附接在属于机舱1的中间段3的风扇壳体的上游。下游段4的一个部件包括围绕涡轮喷气发动机5的上游段的内部结构42(也称为“内部固定结构”或“ifs”),外部结构41(也称为“外部风扇结构”或“ofs”)形成冷流道并且相对于发动机固定,并且可移动机罩包括推力反向装置。

96.内部结构42和外部结构41界定流道43,从而允许在进气道唇缘20的高度处穿过机舱1的气流f通过。

97.机舱1通常包括顶端10,顶端用于接收允许将所述机舱1固定到飞行器机翼的附接发动机吊架。为此,所述顶端14包括用于固定所述发动机吊架16的装置。

98.涡轮喷气发动机机舱特别地借助于在该顶端14的水平处的梁11从吊架16悬挂。机舱1终止于喷射喷嘴6。

99.图2表示现有技术的涡轮喷气发动机机舱的进气道2。进气道2包括环形结构21、22和横向环形加强和力传递隔板,称为“后隔板”23。环形结构21、22包括确保外部空气动力学连续性的外部整流罩21、确保内部空气动力学连续性的内部整流罩20。

100.外部整流罩21和内部整流罩22通过进气道唇缘20在上游连接。进气道唇缘20确保

两个整流罩21、22之间的接合。

101.在本发明的进气道2中,进气道唇缘20集成到外部整流罩21。进气道唇缘20和外部整流罩21为实质上一体的。该部件然后形成细长的进气道唇缘20、21。

102.细长的进气道唇缘20、21和内部整流罩22分开制造,并通过一系列前安装凸缘70(这里由前安装凸缘70表示)彼此组装。

103.内部整流罩22延伸至其所连接的后隔板23。

104.后隔板23的一端连接到外部整流罩21,后隔板23的另一端通过连接到内部整流罩22的后安装凸缘71连接到内部整流罩22。后隔板23由后固定凸缘71支撑。

105.内部整流罩22包括声学板8。

106.除了现有技术中已知的缺点之外,将细长的进气道唇缘20、21组装到内部整流罩22上还需要在将内部整流罩22连接到前安装凸缘70的区域22a中提供内部整流罩的变形。这种变形具有限制声学板8的声学性能的结果。

107.此外,由通过固定凸缘或接合条连接的细长的进气道唇缘20、21和内部整流罩22形成的这种进气道具有在细长的进气道唇缘20、21和内部整流罩22之间传递机械振动的效果,能够影响声学板8的声学性能。

108.图3使出了根据本发明的第一实施例的机舱1的进气道2。进气道2包括进气道唇缘20、环形结构21、22和界定进气道2和机舱的中间段3的后隔板23。

109.环形结构21、22包括确保外部空气动力连续性的外部整流罩21和确保内部空气动力连续性的内部整流罩22。

110.外部整流罩21和内部整流罩22通过进气道唇缘20在上游连接。进气道唇缘20提供两个整流罩21、22之间的接合。

111.在本示例中,外部整流罩21由外部整流罩部分21a和中间接合部21b形成。外部整流罩部分21a和中间接合部21b通过接合凸缘37连接。

112.在一种变型(未示出)中,外部整流罩部分21a和中间接合部21b可以通过适当的固定装置,例如螺钉、铆钉、焊接或胶粘直接彼此连接。

113.进气道唇缘2、外部整流罩部分21a和内部整流罩22为实质上一体的,从而形成一个实质上一体的部件。

114.然后,该部分形成细长的进气道唇缘20、21、22,该进气道唇缘延伸穿过其内部整流罩22到达后隔板23。

115.后隔板23在其上端支承在集成到中间结合部21b中的过厚部21b1上。因此,中间连接部21b通过如前所述的任何固定装置直接连接到后隔板23。

116.后隔板23的另一端通过后固定凸缘71连接到内部整流罩22。后固定凸缘71连接到内部整流罩22的过厚部22c。后固定凸缘71可以是任何固定装置,例如前面介绍的。

117.在一种变型(未示出)中,内部整流罩22可以通过如前所述的任何固定装置直接连接到后隔板23。

118.因此,由外部整流罩21接收的力至少部分地传递至内部整流罩22。

119.术语“过厚部”应理解,内部整流罩22或外部整流罩21的一部分比该整流罩的另一相邻部分更厚。

120.中间接合部21b通过壳体接合凸缘72连接到中间段3的风扇机罩31a。壳体接合凸

缘72连接中间接合部21b、后隔板23和风扇机罩31a。

121.内部整流罩22通过后安装凸缘71连接到风扇壳体31b。后安装凸缘71直接连接到风扇壳体31b的安装凸缘31b1。

122.在本示例中,风扇壳体31b和壳体31b1的固定凸缘为实质上一体,也就是说它们被制成一个部件。进气道2包括环形前隔板24,“所述前隔板”具有界定内部整流罩22和外部整流罩21的进气道唇缘20的曲线形状。进气道唇缘2在d形空间中的分隔使得例如能够在其中集成除霜系统。

123.在其它未示出的变型中,前隔板可以是倾斜的或直的。前隔板24的一端例如通过焊接连接到外部整流罩21的过厚部21c。前隔板24的另一端连接到内部整流罩22。前隔板24可有利地由有利地布置在其曲线形、倾斜或直部分上的加强元件24a来完成。

124.进气道2包括形成在位于进气道唇缘20和内部整流罩22之间的区域中的台阶9。在本示例中,台阶9形成在界定进气道唇缘20和内部整流罩22的区域中。

125.台阶9被配置成容纳至少一个附接的声衰减结构8。该构造因此使得能够提供具有最佳空气动力学设计的进气道,并且便于气流的流动,并且进一步提高声衰减结构8的声学性能。

126.台阶9包括形成在位于进气道唇缘20和内部整流罩22之间的所述区域中的部分90。倾斜部分90界定所述区域的上游部分91和所述区域的下游部分92。下游部分92相对于上游部分91偏移。更具体地说,下游部分92相对于上游部分91凹陷。台阶9由上游部分91、倾斜部分90和下游部分92形成。下游部分92例如是内部整流罩22的一部分,上游部分例如是进气道唇缘20的一部分。

127.在本示例中,前隔板24的与内部整流罩22连接的端部支承在台阶9的倾斜部90上。通过这样的支承,能够提高台阶9的固定。

128.进气道2包括至少一个附接的声衰减结构8。在本示例中,仅示出了一个声衰减结构。在本示例中,声衰减结构8由与进气道唇缘20齐平的穿孔声壁81和蜂窝芯体80形成。

129.因此,容纳声衰减结构8的内部整流罩22形成声阻壁。

130.附接的声衰减结构是指与进气道2分开制造的结构,其随后装配在内部整流罩22上。声衰减结构8可通过如上所述的所有固定装置连接到内部整流罩22。

131.内部整流罩22具有与外部整流罩21相对定位的外表面和与外表面相对的内表面。

132.在本示例中,声衰减结构8附接到内部整流罩22的内表面。

133.根据该实施例,后固定凸缘71通过内部整流罩22的过厚部22c而搁置在声衰减结构8上。

134.图4是图3的进气道2的图示,其中外部整流罩部分21a和形成外部整流罩21的中间接合部21b为实质上一体的,从而形成外部整流罩21a。

135.然后可以理解,进气道2具有通过使进气道唇缘20一方面与内部整流罩22实质上一体,另一方面与外部整流罩21实质上一体而形成的进气道唇缘20,每个唇缘延伸到与其连接的后隔板23。

136.在该实施例中,外部整流罩21通过先前介绍的任何固定装置直接连接到后隔板23。

137.图5是图4所示的进气道2的可选实施例的图示,其中与风扇壳体31b一体形成的风

扇壳体31b的固定凸缘31b1通过螺栓连接到后固定凸缘71。在本示例中,后固定凸缘71的一端延伸超过其连接到固定凸缘31b1的相对端。

138.在本示例中,进气道2包括附接到环形结构21、22的内部整流罩22和/或外部整流罩21的加强件11。在本示例中,两个加强件11附接到外部整流罩21,两个加强件11附接到内部整流罩22。内部整流罩22的加强件11布置成与外部整流罩21的加强件11相对。

139.内部整流罩21和外部整流罩22的加强件11可通过焊接、钎焊、铆接和/或胶合而附接。在变型(未示出)中,加强件11可以通过铆接附接。当加强件11通过铆钉附接到整流罩时,后者通过过厚部21c、22c组装到相应的整流罩21、22。

140.图6示出了根据本发明的一个实施例的进气道2。进气道2包括环形结构21、22,所述环形结构包括与进气道唇缘实质上一体地形成的外部整流罩21和内部整流罩22。进气道2还包括后隔板23。

141.在该实施例中,进气道2没有前隔板。

142.台阶9形成在进气道唇缘20中。然后,连接到内部整流罩22的声衰减结构8延伸到进气道唇缘2中。

143.换句话说,声音衰减结构8与进气道唇缘20和内部整流罩22都重叠。

144.声衰减结构8附接到内部整流罩22的内表面,并沿着该整流罩从进气道唇缘20延伸到壳体31b1的固定凸缘。这使得可以增加声学处理表面。

145.内部整流罩22通过后安装凸缘71连接到风扇壳体31b。后安装凸缘71连接到风扇壳体31b的安装凸缘31b1。

146.内部整流罩22和/或外部整流罩21还各自包括两个附加的加强件11。内部整流罩22的加强件9与外部整流罩21的加强件相对布置。

147.图7示出了根据可选实施例的进气道2的环形结构21、22,其包括与进气道唇缘20实质上一体地形成的外部整流罩21和内部整流罩22。在该变型实施例中,声衰减结构8已经被移除,也就是说,其已经从内部整流罩22被移除。

148.进气道2包括集成到内部整流罩22和/或外部整流罩21中的过厚部21c、22c。

149.过厚部21c、22c一方面使得可以加强进气道的结构,另一方面使得可以在通过铆接附接加强件11时固定它们。

150.外部整流罩21具有三个过厚部21c。位于外部整流罩21的最下游端的过厚部21c对于例如通过螺钉固定后隔板23(未示出)特别有用。

151.内部整流罩22具有三个过厚部22c。位于内部整流罩22最下游端的过厚部对于支撑后固定凸缘71特别有用。后固定凸缘71和内部整流罩22可例如通过铆钉连接。后安装凸缘71对于支撑后隔板23(未示出)和/或将内部整流罩22连接到风扇壳体(未示出)特别有用。

152.图8示出了根据本发明的另一实施例的进气道2。

153.在该实施例中,内部整流罩22没有台阶。在该实施例中,内部整流罩22在区域22d上穿孔,也就是说,其具有规则地布置在该区域上的多个孔(不可见),以用于接收与内部整流罩22相关的至少一个声衰减结构8。

154.穿孔区22d然后形成穿孔壁,并且允许接收从空气流动路径接收的空气流的至少一部分。

155.在该实施例中,层流性由于在进气道处缺少通常干扰空气的空气动力流动的接合元件而得到改善。

156.在该实施例中,声衰减结构(未示出)由蜂窝芯体和声阻壁形成。

157.在该实施例中,声衰减结构被配置成布置在内部整流罩22的外表面(例如,图9中所示)上,也就是说,在相对于机舱的主轴线位于外部的内部整流罩的表面上。

158.进气道2还包括集成到内部整流罩22和/或外部整流罩21中的过厚部21c、22c。

159.外部整流罩21具有四个过厚部21c。位于外部整流罩21的最下游端的过厚部对于例如通过螺栓固定后隔板24特别有用。

160.内部整流罩22具有两个过厚部22c。位于内部整流罩22的最下游端的过厚部对于支撑后安装凸缘71特别有用。

161.图9表示包括根据本发明的可替代实施例的进气道2的机舱。进气道2包括进气道唇缘20,其提供外部整流罩21和内部整流罩22之间的接合,并且与这些内部整流罩22和外部整流罩21集成,从而形成实质上一体形成的进气道2。

162.进气道2还包括在其内部整流罩22处的后固定凸缘71,其被配置成与壳体的固定凸缘31b1配合,该壳体在其上游端处与风扇壳体31b成一体。

163.凸缘71和31b1的这种组装固定了进气道2和中间段3。这种组装通过螺杆

‑

螺母类型的固定装置73完成并固定。

164.外部整流罩21具有下游端,该下游端被配置成定位在与风扇机罩31的前端齐平的接合区域中,以确保机舱1的外部空气动力学连续性。

165.为了保持结构的一定刚度,该外部整流罩21抵靠后隔板23。优选地,该支承通过用于将后隔板23固定到进气道2的所述外部整流罩21的固定装置来完成。这些固定装置可以是例如螺杆

‑

螺母组件。

166.在本示例中,后隔板23径向延伸穿过机舱的厚度,并被配置成固定到风扇壳体31b,更具体地说,固定到壳体的固定凸缘31b1。更特别地,后隔板23支承在壳体的固定凸缘31b1的后表面上,也就是说与配置成与后固定凸缘71的后表面配合和/或邻接的前表面相对。这有助于改进努力路径。

167.换句话说,后隔板23从下端延伸,该下端被配置成在壳体的固定凸缘31b1的高度处固定到中间段3,更特别地固定到风扇壳体31b,直到上端至少与进气道2的外部整流罩21的下游部分接触。

168.在本示例中,附接的声衰减结构8由蜂窝芯体80和声阻壁82形成。

169.声衰减结构8附接到内部整流罩22的外表面,也就是说,与内部整流罩22的内表面相对的表面。

170.内部整流罩22在容纳声衰减结构7的区域22d上穿孔。

171.图10示出了根据本发明的一个实施例的用于制造实质上一体的环形结构20、21和进气道唇缘20的模具100。

172.制造模具100被配置成生产进气道唇缘20、包括内部整流罩22和与进气道唇缘20实质上一体的外部整流罩21的所述至少一部分的环形结构21、22。制造模具100包括第一部件110和第二部件120。

173.在该实施例中,模具的第一部件110被配置成形成环形结构21、22的进气道唇缘20

和外部整流罩21。模具的第二部件120被配置成形成环形结构21、22的内部整流罩22。

174.特别地,模具100的第二部件120被配置成形成环形结构21、22的内部整流罩22中的台阶9。

175.环形结构21、22包括与进气道唇缘2实质上一体的外部整流罩21和内部整流罩22,其可由金属材料或复合材料制成。

176.在操作中,用于制造环形结构21、22和实质上一体的进气道唇缘20的方法包括准备将用于制造所述部件的材料的步骤。

177.该材料可以是金属材料或复合材料,例如由碳纤维形成的复合板层。

178.该方法可以包括调节所用材料的厚度的步骤。

179.在金属材料的情况下,厚度调节可以通过化学加工来进行。在复合材料的情况下,厚度调节,特别是厚度的增加,可以通过添加复合层片来实现。

180.该方法包括将材料插入由第一部件110和第二部件120形成的模具100中的步骤。

181.材料在模具100中模制,以获得由环形结构3和进气道唇缘20形成为一件的具有期望形状的部分。

182.在进气道由金属材料制成的情况下,该方法可包括由圆形金属片的塑性变形步骤构成的轮流执行的旋转(也称为旋压成形)步骤。进气道的金属材料当然与这种台阶的性能相一致。

183.可替代地,该方法可包括爆炸成形步骤,其中金属板的变形通过由炸药产生的冲击波的压力获得。

184.在模制结束时,模具100的第二部件120沿箭头“a”的方向被移除(图11),然后由环形结构3形成的部件和新形成的进气道唇缘20沿箭头“a”的方向从模具100的第一部件110(图12)移出。

185.制造方法可以包括在这些整流罩中的一个在模制之后将呈现出过长的情况下将新形成的部分的内部整流罩22和外部整流罩21切割成一定长度的步骤。

186.制造方法可以包括在模制之后调节内整流件22和外整流件21的厚度的步骤。可以有利地提供该步骤以形成过厚部21c、22c。

187.制造方法可包括精加工步骤,其中,处理和/或喷涂内部整流罩22和外部整流罩21的表面。

188.该方法还可以包括在内部整流罩22和/或外部整流罩21的水平面处添加加强件11的步骤。可以通过铆接或焊接将加强件11组装到这些整流罩上。

189.制造方法可以包括获得的部件的质量控制的步骤。

190.在一变型中,当由环形结构21、22和进气道唇缘20形成的部分没有台阶时,该方法可包括在内部整流罩的容纳声衰减结构的区域22d上穿孔的步骤。

191.因此,由于根据本发明的进气道,其中环形结构包括内部整流罩22、外部整流罩21和实质上一体的进气道唇缘20,在细长的进气道唇缘和内部整流罩22之间的接合处的空气层流增加。

192.此外,简化了进气道的制造,降低了成本,并且减少了进气道的总质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1