一种多轮多支柱宽体飞机主轮协同转弯非对称控制系统

1.本发明涉及飞机地面转弯控制技术领域,尤其是涉及一种多轮多支柱宽体飞机主轮协同转弯非对称控制系统。

背景技术:

2.目前采用主起落架后排轮胎辅助转向的宽体飞机进行地面转弯时,两侧主轮转向轮采用对称的同步控制方式辅助前轮转弯,即为一对主轮跟随前轮以同样的角度一起转弯。但是,由于两侧主轮的转弯半径不同,转弯半径较小一侧主轮的转向轮转角大于转弯半径较大一侧,从而会造成主轮受到附加的侧向载荷,并且增加了轮胎磨损,侧向载荷过大甚至会导致主起落架下位锁开锁而收起的事故。同时,飞机地面转弯时两侧主轮实际转角与指令转角存在误差,进而导致两主轮之间产生误差,同样容易引起侧向载荷,导致轮胎磨损。

技术实现要素:

3.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种多轮多支柱宽体飞机主轮协同转弯非对称控制系统,以减小飞机转弯时主轮受到的附加侧向载荷并减小轮胎磨损。

4.本发明的目的可以通过以下技术方案来实现:

5.一种多轮多支柱宽体飞机主轮协同转弯非对称控制系统,多轮多支柱宽体飞机的一对主轮由控制系统进行转向控制,该控制系统包括第一单缸控制器、第二单缸控制器和协同控制器,第一单缸控制器通过第一主轮转向作动器连接第一主轮,第二单缸控制器通过第二主轮转向作动器连接第二主轮,所述控制系统的输入信号为前轮转角α,前轮转角α经过第一前主轮函数和第二前主轮函数转换后分别得到第一主轮转角β1和第二主轮转角β2,所述β1和β2经过第一主轮转角与作动杆位移函数和第二主轮转角与作动杆位移函数转换后得到第一主轮转向作动器位移信号x1和第二主轮转向作动器位移信号x2,所述x1和x2分别作为第一单缸控制器和第二单缸控制器的输入信号;

6.采集第一主轮转向作动器实际位移信号x1’

和第二主轮转向作动器实际位移信号x2’

,x1’

经过信号关系函数转换后得到将x2’

和的差值定义为协同误差,将该协同误差作为协同控制器输入得到协同信号,最后将协同信号分别反馈至第一单缸控制器和第二单缸控制器的输入端,进行协同控制。

7.进一步地,所述信号关系函数的获取步骤包括:

8.s1、根据飞机起落架及机轮的几何布局获取第一前主轮函数和第二前主轮函数:β1=f1(α),β2=f2(α);

9.s2、根据主起落架上的转向作动器机构布局得到第一主轮转角与作动杆位移函数和第二主轮转角与作动杆位移函数:x1=g(β1)、x2=g(β2);

10.s3、联立步骤s1和步骤s2中的函数,即可得到第一主轮转向作动器位移信号x1和

第二主轮转向作动器位移信号x2的信号关系函数

11.进一步地,所述的第一前主轮函数和第二前主轮函数的表达式为:

[0012][0013][0014]

其中,l5为主轮距转弯中心线距离,l1为前轮距转弯中心线距离,l4为两个主轮起落架中心线距离。

[0015]

进一步地,所述协同控制器采用模糊pid控制算法设计。

[0016]

进一步地,所述第一单缸控制器和第二单缸控制器滑模变结构控制算法设计。

[0017]

进一步地,第一主轮转向作动器实际位移信号x1’

和第二主轮转向作动器实际位移信号x2’

通过位移传感器进行采集。

[0018]

进一步地,所述第一单缸控制器通过第一放大器、第一伺服阀和第一液压缸连接第一主轮转向作动器,所述第二单缸控制器通过第二放大器、第二伺服阀和第二液压缸连接第二主轮转向作动器。

[0019]

与现有技术相比,本发明具有以下有益效果:

[0020]

1、本发明通过使用两个单缸控制器分别控制两个主轮的旋转,并且两者进行协同控制,应用不同的前主轮函数以及主轮转角与作动杆位移函数进行每个主轮的独立控制,使得两个主轮的转向轮中轴线与前轮中轴线相交于一点,有效减小主轮转向轮受到的附加侧向载荷,减轻轮胎磨损。

[0021]

2、本发明通过协同控制器的设计具有更高的控制精度,优选采用模糊pid控制算法设计,降低系统的复杂性的同时考虑了液压系统的时变性和非线性。

附图说明

[0022]

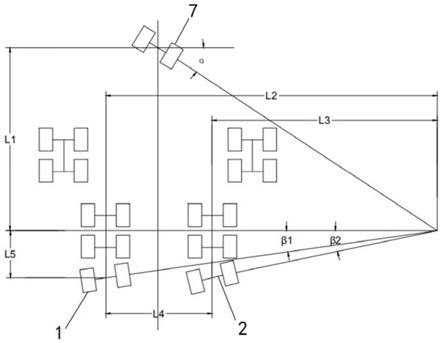

图1为本发明的飞机转弯主轮非对称转角示意图。

[0023]

图2为飞机主轮协同转弯非对称控制系统框图。

[0024]

图3为飞机前主轮理论转角关系函数曲线图。

[0025]

图4为简化后的飞机前主轮理论转角关系函数曲线图。

[0026]

图5为飞机主轮采用等同控制的控制系统框图。

[0027]

图6为两种不同控制系统下的协同误差示意图。

[0028]

附图标记:1、第一主轮,2、第二主轮,3、第一单缸控制器,4、第二单缸控制器,5、协同控制器,6、位移传感器,7、前轮,11、第一放大器,12、第一伺服阀,13第一液压缸、,21、第二放大器,22、第二伺服阀,23、第二液压缸。

具体实施方式

[0029]

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0030]

如图1和图2所示,在宽体飞机的转弯过程中,由于两侧主轮的转弯半径不同,转弯半径小的一侧主轮1、2的转向轮转角应该大于转弯半径大的一侧,即两侧主轮转角各自与前轮7转角对应不同的函数关系,此即主轮协同转弯的非对称性。本实施例公开了一种多轮多支柱宽体飞机主轮协同转弯非对称控制方法。多轮多支柱宽体飞机的一对主轮由控制系统进行转向控制,该控制系统包括第一单缸控制器3、第二单缸控制器4和协同控制器5,第一单缸控制器3输出控制第一主轮转向作动器进而连接第一主轮1,第二单缸控制器4输出控制第二主轮转向作动器进而连接第二主轮2。整个控制系统的输入信号为前轮转角α,前轮转角α经过第一前主轮函数和第二前主轮函数转换后分别得到第一主轮转角β1和第二主轮转角β2。β1和β2经过第一主轮转角与作动杆位移函数和第二主轮转角与作动杆位移函数转换后得到第一主轮转向作动器位移信号x1和第二主轮转向作动器位移信号x2。x1和x2分别作为第一单缸控制器3和第二单缸控制器4的输入信号。

[0031]

采集第一主轮转向作动器实际位移信号x1’

和第二主轮转向作动器实际位移信号x2’

,x1’

经过信号关系函数转换后得到将x2’

和的差值定义为协同误差,将该协同误差作为协同控制器5的输入经过协同控制器5得到协同信号,最后将协同信号分别反馈至第一单缸控制器3和第二单缸控制器4的输入端,进行协同控制。

[0032]

本实施例中,采用滑模变结构控制算法设计单缸控制器3、4以满足飞机液压作动系统的时变性和不确定性。由于协同误差较小,为降低系统的复杂性、同时考虑液压系统的时变性和非线性,协同控制器采用模糊pid控制算法设计。第一主轮转向作动器实际位移信号x1’

和第二主轮转向作动器实际位移信号x2’

通过位移传感器6进行采集。第一单缸控制器3通过第一放大器11、第一伺服阀12和第一液压缸13连接第一主轮转向作动器,第二单缸控制器4通过第二放大器21、第二伺服阀22和第二液压缸23连接第一主轮转向作动器。

[0033]

上述步骤中,信号关系函数的获取步骤包括:

[0034]

步骤s1、根据飞机起落架及机轮的几何布局获取第一前主轮函数和第二前主轮函数关系式:β1=f1(α),β2=f2(α);

[0035]

第一前主轮函数和第二前主轮函数的表达式具体为:

[0036][0037]

[0038]

其中,l5为主轮距转弯中心线距离,l1为前轮距转弯中心线距离,l4为两个主轮起落架中心线距离。

[0039]

在本实施例机型中,各距离为:l1=29.83m,l4=5.264m,l5=3.751m,代入上述前主轮理论转角关系函数,可到关系曲线,如图3所示,粗线为第一主轮函数,细线为第二主轮函数,第一前主轮函数和第二前主轮函数的转换为如下所示:

[0040][0041][0042]

在保证主轮转角非对称特性的同时,为降低转向系统复杂性,设置主轮启动转向边界,忽略主轮小角度的转向(2

°

以内),并在启动转向时对前主轮转角关系曲线做线性化处理,得到简化后的前主轮转角关系曲线。如图4所示,第一前主轮函数和第二前主轮函数的表达式简化如下:

[0043][0044][0045]

步骤s2、根据主起落架上的转向作动器机构布局得到第一主轮转角与作动杆位移函数和第二主轮转角与作动杆位移函数:x1=g(β1)、x2=g(β2)。

[0046]

步骤s3、联立步骤s1和步骤s2中的函数,通过变量代换即可得到第一主轮转向作动器位移信号x1和第二主轮转向作动器位移信号x2的信号关系函数

[0047]

采用本实施例的控制方法后,两主轮的单缸作动器能很好的跟随它们的输入信号,并且实现快速收敛,将最大误差控制在10

‑3m以内。这种差值消除式控制算法通过输入两个独立的指令信号,在实现输出信号与指令信号闭环控制的同时,还能有效减小两侧作动杆之间协同带来的误差,提升非对称控制的精确。

[0048]

若仅仅采用两个单缸控制器进行等同控制,如图5所示,对于两侧作动杆的协同误差是开环控制,会具有较大的误差。将其和加入协同控制器并且采用差值消除式控制的本实施例控制系统进行对比,如图6所示,最大协同误差从5x10

‑4m扩大到了12x10

‑4m。由此可知,本发明的控制系统能够有效提高控制进度。

[0049]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1