一种波音737客机客舱回气格栅修理工艺的制作方法

1.本发明涉及飞机地面维修领域,更具体地说,涉及一种波音737客机客舱回气格栅修理工艺。

背景技术:

2.波音737客机客舱的回气格栅是飞机空气流通系统中必不可少的一部分,飞机在运行过程中,飞机使用的是同一套空气流通系统,上半环客舱和下半环货舱同时增压,货舱是储存货物的,空气相比而言比较污浊,而客舱需保证乘客呼吸的空气都干净新鲜,因此需在客舱内两侧靠近机身和地板的之间的连接处设置有回气格栅,经过过滤的新鲜空气从回气格栅排入客舱,通常737客机客舱内由前往后一共设置有92个回气格栅用于输出新鲜空气,回气格栅的作用是过滤掉从货舱流入的污浊空气中的杂质,并使从下半环过来的气流不直接流动客舱,从而有效的保证的客舱中的空气新鲜洁净。

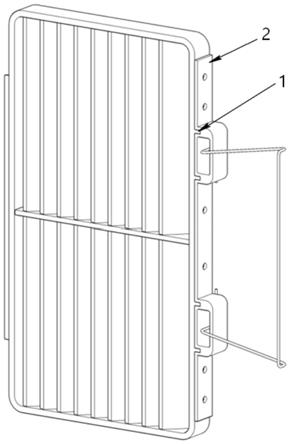

3.波音737客机客舱的回气格栅100包括设置在左侧的卡扣101和设置在右侧的拆卸卡簧102,拆卸卡簧102安装在回气格栅100右外壁上的两个卡簧座103上;通过卡扣101将回气格栅100左侧卡入窗框内,而通过拆卸卡簧102将回气格栅100右侧卡入卡窗框内,拆卸时需扳动拆卸卡簧102。由于飞机每个例行c检都需要拆下回气格栅100进行检查和清洁,如有必要还需视情更换过滤板,而回气格栅100拆多了,回气格栅100上的塑胶件卡簧座103就容易开裂,导致拆卸卡簧102不稳固。由于容易损坏的卡簧座103与回气格栅100为一体件,以往出现卡簧座103损坏,只能更换整个回气格栅100,这样造成极大的浪费,也增加了航空公司的运营成本。

技术实现要素:

4.针对现有技术中存在的问题,本发明的目的在于提供一种波音737客机客舱回气格栅修理工艺,将原回气格栅上易受损的部件卡簧座,转移到修理用的加强筋上,不仅使得原受损回气格栅安装使用不受影响,且修理好的回气格栅结构强度得到加强。

5.为解决上述问题,本发明采用如下的技术方案。

6.一种波音737客机客舱回气格栅修理工艺,包括以下步骤:

7.s1:参考维修手册从窗框拆下受损回气格栅;

8.s2:处理受损回气格栅上的易损部件原卡簧座;

9.s3:制作加强筋,通过加强筋来加固回气格栅;

10.s4:修复受损回气格栅;

11.s5:参考维修手册将修理好的回气格栅装回窗框;

12.其中,

13.所述步骤s2包括以下子步骤s21:切除原卡簧座的弧顶,保留若干个原卡簧座的与受损回气格栅连接的根部,使原卡簧座根部形成若干个凸出的卡块;

14.所述步骤s3包括以下子步骤s31:制作加强筋,使所述加强筋包括一加强片、设置

在加强片一侧的新卡簧座,以及设置在加强片另一侧的卡槽;所述卡槽与所述卡块对应且所述卡块匹配插入到所述卡槽内,使所述加强片可贴合在受损回气格栅外侧,且所述卡槽相对设置在所述新卡簧座的根部。

15.进一步的,所述步骤s3还包括还以下子步骤s32:对齐所述卡块和所述卡槽,通过钻具在所述加强片及受损回气格栅侧壁上对应均匀开设固紧铆孔。

16.进一步的,所述步骤s3包括还以下子步骤s33:打磨所述加强筋,对加强筋边角做圆滑处理,并去除所述加强筋上的毛刺。

17.进一步的,所述步骤s2包括还以下子步骤s22:测量并记录各项数据,所述各项数据包括所述卡块的间距、原卡簧座的长宽、原卡簧座的弧度、原卡簧座内孔大小。

18.进一步的,所述步骤s4包括子步骤s41:在所述加强筋的表面涂抹阿洛丁防腐涂层,并等到阿洛丁防腐涂层干燥固化。

19.进一步的,所述步骤s4还包括子步骤s42:在加强片与受损回气格栅接触的内表面上涂抹粘连涂层。

20.进一步的,所述步骤s4还包括子步骤s43:使用铆钉将所述加强筋铆接到受损回气格栅侧壁上,得到修理好的回气格栅。

21.优选的,所述粘连涂层为混合型环氧树脂黏合剂,型号为scotch-weld ec-2216a/b。

22.优选的,所述卡块及所述卡槽均为四个。

23.相比于现有技术,本发明的优点在于:

24.1)本案的波音737客机客舱回气格栅修理工艺,将原回气格栅上易受损的部件卡簧座,转移到修理用的加强筋上,不仅使得原受损回气格栅安装使用不受影响,且修理好的回气格栅结构强度得到加强,使之超越原件强度,降低易损部件的损坏率,大大提升部件可靠性。

25.2)仅切除原卡簧座的弧顶,使原卡簧座根部形成若干个凸出的卡块,卡块与加强筋上的卡槽配合,使加强筋不易移位,结构稳定。

26.3)加强筋的表面涂抹阿洛丁防腐涂层,使加强筋不易腐烂变质,进一步稳定结构。

27.4)加强片与受损回气格栅接触的内表面上涂抹粘连涂层,且通过铆钉将加强筋铆接到受损回气格栅上,使得加强筋具有多层次的固紧方式,进一步提高修理好的回气格栅的稳定性和结构强度。

28.5)卡簧座损坏时无需更换整个回气格栅,有效降低了航空公司的运营成本。

29.为了能更清晰的理解本发明,以下将结合附图说明阐述本发明较佳的实施方式。

附图说明

30.图1为背景技术中回气格栅的结构示意图;

31.图2为本发明的步骤s21中的切除原卡簧座的工艺示意图;

32.图3、图4为加强筋的装配图;

33.图5、图6为加强筋的整体结构示意图。

34.图中标号说明:

35.1、卡块;2、加强筋;21、加强片;22、新卡簧座;23、卡槽;24、铆孔;100、回气格栅;

101、卡扣;102、拆卸卡簧;103、卡簧座。

具体实施方式

36.在本发明的描述中,需要理解的是,术语“中心”、“纵”、“横”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

37.此外,若有“第一”、“第二”等术语仅用于描述目的,主要是用于区分不同的装置、元件或组成部分(具体的种类和构造可能相同也可能不同),并非用于表明或暗示所指示装置、元件或组成部分的相对重要性和数量,而不能理解为指示或者暗示相对重要性。

38.请参阅图1-6所示,一种波音737客机客舱回气格栅修理工艺,包括以下步骤:

39.s1:参考维修手册从窗框拆下受损回气格栅;

40.s2:处理受损回气格栅上的易损部件原卡簧座,该步骤s2包括以下子步骤:

41.s21:切除原卡簧座的弧顶,保留若干个原卡簧座的与受损回气格栅连接的根部,使原卡簧座根部形成若干个凸出的卡块1;

42.s22:测量并记录各项数据,所述各项数据包括所述卡块1的间距、原卡簧座的长宽、原卡簧座的弧度、原卡簧座内孔大小;

43.s3:制作加强筋2,通过加强筋2来加固回气格栅,该步骤s3包括以下子步骤;

44.s31:根据所述各项数据制作加强筋2,使所述加强筋2包括一加强片21、设置在加强片21一侧的新卡簧座22,以及设置在加强片21另一侧的卡槽23;其中,所述卡槽23与所述卡块1对应且所述卡块1匹配插入到所述卡槽23内,使所述加强片21可贴合在受损回气格栅外侧,且所述卡槽23相对设置在所述新卡簧座22的根部;

45.s32:对齐所述卡块1和所述卡槽23,通过钻具在所述加强片21及受损回气格栅侧壁上对应均匀开设固紧铆孔24;

46.s33:打磨所述加强筋2,对加强筋2边角做圆滑处理,并去除所述加强筋2上的毛刺;

47.s4:修复受损回气格栅,该步骤s4包括以下子步骤;

48.s41:在所述加强筋2的表面涂抹阿洛丁防腐涂层,并等到阿洛丁防腐涂层干燥固化;

49.s42:在加强片21与受损回气格栅接触的内表面上涂抹粘连涂层,所述粘连涂层为混合型环氧树脂黏合剂,型号为scotch-weldec-2216a/b;

50.s43:使用穿过铆孔24的铆钉(图未示)将所述加强筋2铆接到受损回气格栅侧壁上,得到修理好的回气格栅;

51.s5:参考维修手册将修理好的回气格栅装回窗框。

52.进一步的,作为优选,本实施例中,所述卡块1及所述卡槽23均为四个。

53.相比于现有技术,本发明的优点在于:本案的波音737客机客舱回气格栅修理工艺,将原回气格栅上易受损的部件卡簧座,转移到修理用的加强筋2上,不仅使得原受损回气格栅安装使用不受影响,且修理好的回气格栅结构强度得到加强,使之超越原件强度,降

低易损部件的损坏率,大大提升部件可靠性。仅切除原卡簧座的弧顶,使原卡簧座根部形成若干个凸出的卡块1,卡块1与加强筋2上的卡槽23配合,使加强筋2不易移位,结构稳定。加强筋2的表面涂抹阿洛丁防腐涂层,使加强筋2不易腐烂变质,进一步稳定结构。加强片21与受损回气格栅接触的内表面上涂抹粘连涂层,且通过铆钉将加强筋2铆接到受损回气格栅上,使得加强筋2具有多层次的固紧方式,进一步提高修理好的回气格栅的稳定性和结构强度。卡簧座损坏时无需更换整个回气格栅,有效降低了航空公司的运营成本(每架737波音客机安装有92个回气格栅,每架飞机约间隔2年做一次c检,每次c检都必须拆装此回气格栅,产生约15-20个损伤。申请人公司每年执行约80架次737客机c检,此回气格栅平均单价为(466.00)美元,人民币约3044元每个,则每年可节约成本为:18(格栅数量)*80*3044(单价)=4383360元)。

54.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1