飞机作动筒内锁活动间隙测量方法与流程

1.本发明涉及飞机作动筒机械锁上锁可靠性试验领域,具体地说是飞机作动筒内置机械锁的活动间隙测量方法。

背景技术:

2.液压作动筒是一种动力转换装置。把液压能转换为机械能,为各种运输载体、试验系统、机械工程提供驱动力。作动筒是飞机起落架系统的重要组成部件,为起落架、舱门的放下和收上提供动力源。在飞机作动筒设计中,为了能使作动筒杆长确定,将起落架,舱门(护板)锁住在收上或放下位置,起到上锁作用,内锁凭借其结构在作动筒内部,不需要单独在起落架支柱和机体上设置连接接点和受力接头,有简化结构和节省空间的优点。因为如果将内锁用作于上位锁,除了要设计普通的开锁装置外,还需要设计一套人工应急放下系统。合理的作动筒内锁设计和选择能够提高起落架,舱门(护板)收上、放下的工作可靠性,从而确保飞机起降的安全性。在国内外飞机设计中,作动筒内锁大部分用作于下位锁,即将起落架、护板锁在放下位置。飞机起落架收放系统中的机构运动状态可分为相对静止、开锁、放到位和上锁四个阶段。其中开锁和上锁至关重要,影响飞机飞行安全。飞机上的某些液压操纵机构,要求在极限位置能可靠地固定,以保障飞机飞行、地面停放与地面维护人员的安全。如起落架放下后,作动筒应成为刚性撑杆承受起落架传递来的外载荷,所以在飞机起落架作动筒内部设有机械锁。在特别重要位置,在作动筒外部还增设有液压锁,当机械锁失效时,液压锁还起作用,这就是所说的多余度设计,从而提高安全可靠性。由于飞机上有些液压动作的部件都要求在其极限位置能够可靠地锁定。例如,飞机前舱门和前起落架,都要求在放下或收起后作动筒能作为刚性杆件来承受外载荷。有的部件没有单独的定位锁,而是依靠附属于作动筒的内部机械锁来保持其位置。目前,在飞机起落架系统的作动筒内锁设计中,常用作动筒内部机械锁的形式大致分为钢珠锁、卡环锁、指形锁、筒夹锁等几种类型。钢球锁、卡环锁、指形锁(抓手锁)3种形式的内锁较为常见。钢球锁上锁力小,制造、安装方便;卡环锁上锁力大,工艺要求高,指形锁上锁压力大,稳定可靠,制造、安装难度大。指型锁的长度l、外直径、内直径和接触角度θ对轴向力的影响较大。国内外公开的关于飞机作动筒内锁设计的研究性文章相对较少,使得国内各飞机设计所设计人员在作动筒内锁设计时一般都是借鉴自身原有图纸,制约了作动筒内锁设计的交流与发展。

3.作动筒结构一般由外筒、活塞杆、活塞、弹簧、密封件和对应锁件(卡环、钢球、指形爪)等组成。弹簧结构作动筒内锁上锁和开锁是通过安装在作动筒内部弹簧的收缩而实现的。作动筒内锁工作主要是通过弹簧的伸缩促使内锁核心件卡环、钢球、指形爪活动而达到上锁、开锁的目的。卡环锁上锁前,油液进入作动筒左腔。活塞、活塞杆、卡环及相关密封件一起向右运动,活塞杆带动弹性卡环沿外筒内表面伸展滑动。当卡环移至外筒的内槽时,卡环向外胀开,卡在槽内。此时活塞在液压及其左端弹簧挤压作用下,插入卡环内径内,限制卡环向内收缩,将作动筒锁在活塞杆全伸长位置上。需要开锁时,油液通过右侧接管嘴进入作动筒腔内,在液压作用下推动活塞左移动脱离卡环,并压缩弹簧,卡环向内收缩,脱离外

筒的内槽后实现开锁。钢球锁常用于面积较小、承受气动载荷小的舱门(护板)收放作动筒设计中。钢球锁锁闭前,油液进入作动筒左腔,活塞、活塞杆和钢球一起向右移动,当与特形圈斜面接触时,钢球在斜面的作用下驱向中心,并顶住柱塞,向右压缩弹簧。同时钢球沿柱塞斜面滑动并楔在特形圈和柱塞之间,于是作动筒处于“锁闭”状态,活塞杆被锁住在全伸长位置。开锁时,油液经右侧接管嘴进入作动筒腔内,克服弹簧阻力,使活塞左移,钢球脱离特形圈落入沟槽即开锁,活塞、活塞杆便开始向左收进。指形锁是靠形状像手指的分离夹头,装在活塞杆上,在锁紧活塞的作用下而抓住外筒内壁,从而实现上锁的。上锁前,锁紧夹头随活塞杆向右移动,经过外筒内表面凸台时,夹头被迫径向收缩,继续前移并顶压锁紧活塞。当越过凸台后,夹头随即向四周胀开,落在外筒的槽内,同时,锁紧活塞在弹簧的作用下伸入夹头内部,夹头被锁住不能移动,即实现上锁。开锁时,油液经右侧接管嘴进入作动筒腔内,推动锁紧活塞向右移动,使弹簧压缩,使锁紧活塞退出分离夹头。在外载荷的作用下,分离夹头退出外筒沟槽而开锁。作动筒内锁上锁过程中,液压作用于活塞杆组件,活塞挤压推动内锁核心件到对应的位置,此时内锁核心件卡环、开锁、指形爪在各种力的作用下被卡住,从而使活塞杆锁定在规定位置。核心件受力的稳定性直接影响到内锁工作的可靠性。起落架作动筒内锁设计过程中,接触斜面角度θ变化对开锁压力的影响。随着斜面角度的增大,卡环锁、钢球锁的开锁压力也不断增大。角度大于50

°

以后,卡环锁卡锁压力急剧上升,而钢球锁开锁压力增加相对较为平缓。其主要原因是接触斜面的角度增大,弹簧压缩的行程也增大,这就使得需要更大的开锁压力来压缩弹簧,从而使卡环、钢球从各自的槽中脱离出来以开锁。而由于卡环、钢球各自的外型结构特点,使得开锁压力随斜面角度增大而变化的程度不同。接触斜面角度对开锁压力的影响接触斜面角度小,卡环、钢球容易从上锁位置中脱落,上锁不稳定、不可靠;接触斜面大,需要很大的开锁压力压缩弹簧,使卡环、钢球从上锁位置中脱落、开锁困难,而且对作动筒内的运动零部件磨损、冲击较大,缩短其使用寿命。作动筒开锁压力过小,会出现作动筒在正常上锁后因系统回油压力过大而又开锁的情况;作动筒开锁压力过大,会使得开锁困难,所以飞机作动筒内部机械锁开锁压力对间隙大小影响机械锁上锁的可靠性。作动筒内锁核心件是内锁工作的关键件,直接影响到内锁工作的准确性和可靠性,卡环上锁时要涨开,开锁时要收缩,这就要求卡环的材料和结构要满足一定的弹性要求。卡环结构上的弹性是通过在自身制造一缺口而得以变形的,靠卡环外圈斜面与外筒相应斜面挤压而锁住,而卡环内圈斜面引导活塞进入卡环里而将卡环胀开。外圈斜面与外筒斜面相配合,内圈斜面与活塞斜面相配合。钢球锁上锁时是点接触,不稳定,重载荷下易磨损,工作可靠性相对较差。必须使与钢球接触的柱塞圆筒和特形圈面积内不能存在球形偏差和波纹度以外的表面微观不平度,不允许由裂纹、凹陷和腐蚀等缺陷。当机械锁上锁后的活动间隙超过规定值,造成工作中锁环与锁槽的撞击力过大,存在脱锁的风险,当机械锁上锁后的活动间隙低于规定值,造成机械锁自锁(或锁环卡死)无法开锁的风险,要满足上锁的可靠性,作动筒在上锁状态就要满足活动间隙量在(0.2~0.4)mm设计范围内,所以一般不好测量。

4.目前测量作动筒内部机械锁的活动间隙测量方法是用百分表进行测量的,测量方法是待活塞杆伸出并上锁后,把百分表规定在活塞杆上,使百分表测量杆顶在外筒固定螺帽端面,并保持一定的压紧值,然后沿活塞杆轴向加一定外力,先推入再拉出活塞杆,通过百分表测量出活塞杆这一活动范围的数值进行锁间隙的活动间隙。这种方法检测精度较

低,测量的结果不准确,可信度低,原因在于测量的结果中包含了作动筒内部零件的变形量,这些内部零件包括锁环、调整垫圈、活塞杆、活塞等。

技术实现要素:

5.本发明的目的是针对现有上述测量方法的不足之处,提供一种测量简单、测量结果准确、测量数据能较真实的反映作动筒内部机械锁的活动间隙量的测量方法。

6.本发明的上述目的可以通过以下措施来实现,一种飞机作动筒内锁活动间隙测量方法,其特征在于包括以下步骤:步骤1:把作动筒安装固定在试验台上后,启动试验台向作动筒的放下或收上管嘴供压,驱动活塞杆伸出到头或缩回到底,推动机械锁上锁上锁后管嘴敞开泄压,把百分表固定在活塞杆规定的位置上,百分表测量杆顶在作动筒伸出端安装防尘圈的端盖,表针读数调整为零刻度,根据作动筒的实际使用工况压拉载荷大小,沿作动筒活塞杆轴向分别施加工作压载荷,将作动筒轴向工作压载荷x平分为几组,以每组一致的外力压载荷级差施加工作压载荷,测量每组轴向压载荷下活动间隙平均变化量值,分别记录每组轴向工作压载荷下表针读数的变化量,获取作动筒每组轴向工作压载荷下平均材料的压载变形量

△1和作动筒每组轴向工作拉载荷下平均材料的拉载变形量

△2;步骤2:对作动筒实施轴向工作拉载荷,并将作动筒轴向工作拉载荷y平分为几组,沿作动筒活塞杆轴向分别施加每组级差一致的外力拉载荷,分别记录每组轴向工作拉载荷下表针读数的变化量;步骤3:根据沿作动筒活塞杆轴向分别施加轴向工作外力压载荷x和工作外力拉载荷y,测量轴向外力载荷下活动间隙总量

△3,记录百分表表针读数的材料变化量,得出作动筒的轴向外力工作载荷的总数变化量

△3,计算作动筒内部机械锁的实际活动间隙量

△

是否在允许值范围内,是则结束,否则,分解检查,选配垫圈进行调整,继续测量,直到机械锁的实际活动间隙量满足在允许值范围内,将其分组测量取平均值,得出作动筒的轴向工作压、拉载荷下的平均变形量,得到准确的间隙量。

7.本发明相与现有技术相比较具有的有益效果是:本发明在测量作动筒内部机械锁的活动间隙量时增加了测量作动筒内部零、组件的材料变形量,采用的测量方法是根据作动筒的实际使用工况压拉载荷大小将其分组测量取平均值得出了作动筒的轴向工作压、拉载荷下的平均变形量,测量简单、测量结果准确。把作动筒轴向工作压载荷x平分几组时,可根据载荷大小的实际情况灵活选择平分组的数量,没有必须要分10组的呆板规定,在计算实际活动间隙量

△

的公式里系数λ的确定亦较容易,系数λ就等于作动筒的轴向工作载荷的平分组数,从而实现了测量方法简单。

8.本发明在计算作动筒内部机械锁的活动间隙量

△

时,通过作动筒的轴向工作载荷的总数变化量

△3减去作动筒的总轴向工作载荷引起的零组件材料变形量(λ1△1+λ2△2)从而得到准确的间隙量,测量数据能较真实的反映作动筒内部机械锁的活动间隙量。保证了飞机的飞行安全。

附图说明

9.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,并不构成本发

明的限制。

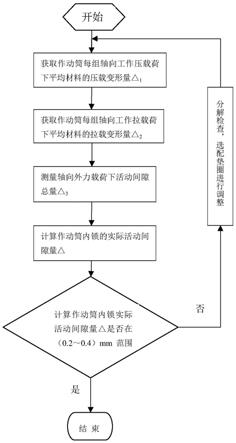

10.图1是本发明飞机作动筒内锁活动间隙测量流程示意图。

11.为进一步说明本发明的构思,下面以某型机前护板作动筒为例,详细说明本发明,但本发明并不局限于此。

具体实施方式

12.参阅图1。根据本发明,采用如下步骤:步骤1:把作动筒安装固定在试验台上后,启动试验台向作动筒的放下或收上管嘴供压,驱动活塞杆伸出到头或缩回到底,推动机械锁上锁上锁后管嘴敞开泄压,把百分表固定在活塞杆规定的位置上,百分表测量杆顶在作动筒伸出端安装防尘圈的端盖,表针读数调整为零刻度,根据作动筒的实际使用工况压拉载荷大小,沿作动筒活塞杆轴向分别施加工作压载荷,将作动筒轴向工作压载荷x平分为几组,以每组一致的外力压载荷级差施加工作压载荷,测量每组轴向压载荷下活动间隙平均变化量值,分别记录每组轴向工作压载荷下表针读数的变化量,获取作动筒每组轴向工作压载荷下平均材料的压载变形量

△1和作动筒每组轴向工作拉载荷下平均材料的拉载变形量

△2;步骤2:对作动筒实施轴向工作拉载荷,并将作动筒轴向工作拉载荷y平分为几组,沿作动筒活塞杆轴向分别施加每组级差一致的外力拉载荷,分别记录每组轴向工作拉载荷下表针读数的变化量;步骤3:根据沿作动筒活塞杆轴向分别施加轴向工作外力压载荷x和工作外力拉载荷y,测量轴向外力载荷下活动间隙总量

△3,记录百分表表针读数的材料变化量,得出作动筒的轴向外力工作载荷的总数变化量

△3,计算作动筒内部机械锁的实际活动间隙量

△

是否在允许值范围内,是则结束,否则,分解检查,选配垫圈进行调整,继续测量,直到机械锁的实际活动间隙量满足在允许值范围内,将其分组测量取平均值,得出作动筒的轴向工作压、拉载荷下的平均变形量,得到准确的间隙量。

13.在可选的实施例中,首先做试验前准备:用洁净的白绸布沾180号航空洗涤汽油抹净作动筒表面污垢、油迹。清理过程中不得碰伤或划伤产品表面。

14.安装固定:用工装将作动筒安装到试验台上并固定牢靠,作动筒收上管嘴、放下管嘴分别与试验台油路相连,把百分表固定在作动筒活塞杆上,使百分表测量杆顶在端盖。

15.试验运行:(1)启动试验台,控制试验台向作动筒放下管嘴供压(不超过15mpa)使活塞杆伸出到头并上锁后管嘴敞开泄压。

16.(2)向作动筒施加750n轴向外力压载荷,将表针读数调零,然后分别施加1500n、3000n、4500n、6000n、7500n、9000n、10500n、12000n、13500n、15000n轴向压载荷,可分为x1、x2、x3、x4、x5、x6、x7、x8、x9、x

10

组力,各力每组允许偏差

±

5%,分别记录表针读数的变化量,然后作动筒变化量取平均值,得出作动筒在1500n压载荷下的变形量

△1;(3)向作动筒施加750n轴向拉载荷,将表针读数调零,然后分别施加1500n、3000n、4500n、6000n、7500n、9000n、10500n、12000n、13500n、15000n轴向外力拉载荷,可以分为y1、y2、y3、y4、y5、y6、y7、y8、y9、y

10

组载荷力,每组各加载力允许偏差

±

5%,分别记录表针读数的变化量,然后作动筒变化量取平均值,得出作动筒在1500n拉载荷下的变形量

△2;

(4)对作动筒分别施加15000n压载荷和15000n拉载荷,得出表读数的变化总量

△3;(5)根据作动筒分成10组的轴向压、拉载荷,计算作动筒内部机械锁的实际活动间隙量

△

=

△3‑

(λ1△1+λ2△2)是否在允许值:0.2~0.4mm范围内,得出活动间隙量的准确值,其中,λ1为作动筒的轴向工作压载荷x的平分组数,λ2为作动筒的轴向工作拉载荷y的平分组数。

17.在0.2~0.4mm测得活动间隙量的范围内进行合格判据,选配1~3mm厚度的垫圈进行调整,若判据合格,完成内锁活动间隙测量,否则应分解检查,重新测量。

18.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。如果本领域技术人员,在不脱离本发明的精神所做的非实质性改变或改进,都应该属于本发明权利要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1