一种采用可压缩多层夹芯防护层的充气展开半刚性密封舱

1.本发明属于航天器结构技术领域,具体涉及一种采用可压缩多层夹芯防护层的充气展开半刚性密封舱。

背景技术:

2.空间站、月球基地等的航天工程建设对载人舱、储物舱等大尺寸密封舱需求迫切,目前的密封舱主要有刚性金属密封舱和充气展开式密封舱(充气舱)两种结构形式,但都存在一些不足之处。

3.刚性金属载人密封舱是目前空间站普遍采用的密封舱结构形式,但尚存在质量重、发射体积大、发射成本高、在轨组装难度大、居住空间狭小等缺陷,难以满足未来载人航天工程对大尺寸密封舱的需求。

4.与传统刚性金属舱相比,充气展开舱是一种新型的密封舱结构形式,具有可柔性折叠、发射体积小、质量轻、易于发射、发射成本低、可在轨充气展开成型、展开体积大等特点,易于在轨构建大尺寸空间密封舱。为提高充气展开式密封舱的空间环境防护能力,尤其是空间碎片防护能力,充气舱舱壁往往采用多层厚壁结构,这将导致充气舱出现难以折叠、折叠后体积较大,易造成材料折叠损伤、展开摩擦力大、难以展开,且展开控制难度大等问题。

技术实现要素:

5.针对空间站、月球基地等对大尺寸充气展开式密封舱的需求,考虑密封舱空间环境防护、折叠及在轨控制展开等技术要求,提出一种采用可压缩多层夹芯防护层的充气展开半刚性密封舱。

6.本发明所采取的技术方案是:一种采用可压缩多层夹芯防护层的充气展开半刚性密封舱,包括密封承压内囊、空间环境防护层、辅助展开多级套筒及两个刚性封头;所述两个刚性封头的封头边缘之间与密封承压内囊和空间环境防护层连接,两个刚性封头中心处与辅助展开多级套筒连接,所述密封承压内囊设置在空间环境防护层内部。

7.本发明与现有技术相比具有以下有益效果:

8.1.本发明由刚性多层夹芯模块构成,所述模块间由柔性条带连接,并采用叠合方式折叠,解决了充气舱由于舱壁太厚造成的难以折叠,折叠后展开摩擦力大、展开控制难度大,及易造成材料折叠损伤等问题。刚性多层夹芯模块折叠后可进一步压缩、压缩率高,可进一步减小密封舱的折叠体积,解决了厚壁充气舱折叠后体积较大的问题。

9.2.本发明可柔性折叠、折叠体积小,入轨后可充气展开成型为大尺寸密封舱,具有质量轻、易于发射、制造和发射成本低等优点。

10.3.本发明入轨后,可通过充气压力驱动展开,并可通过控制气体流量和流速控制密封舱的充气展开过程,展开驱动及控制方式简单、可靠。

11.4.本发明的空间环境防护层采用多个刚性可压缩多层夹芯模块构成,模块间通过

柔性条带连接,可确保相邻模块能够交替叠合,折叠方式简单,避免防护层材料的折叠损伤,展开摩擦力小,展开方式简单、可靠。

12.5.本发明的刚性可压缩多层夹芯模块通过轴向和周向柔性条带连接,连接方式简单、易于折叠。其中,轴向模块间通过轴向穿插的方式进行折叠,周向模块间采用左右叠合的方式进行折叠,可保证各模块按既定的顺序和方向进行展开,确保舱体展开过程平顺、稳定、有序、可控。

13.6.本发明的刚性可压缩多层夹芯模块采用多层铝板作为其空间碎片防护材料,可使模块具有较高的刚度,易加工成型为曲面形状,且形状易保持,不易变形,与密封承压内囊贴合紧密。此外,铝板等金属刚性防护材料的空间碎片防护性能优于纯柔性材料,可提高密封舱的空间碎片防护能力。

14.7.本发明的刚性可压缩多层夹芯模块中采用开孔泡沫作为各层铝板之间的夹芯材料,可在舱体折叠包装时,使模块进一步压缩,压缩率高,进一步减小密封舱的折叠体积。舱体在轨展开后,依靠开孔泡沫的变形恢复能力,使多层铝板间的泡沫膨胀,扩大铝板间距,形成多层大间距空间碎片防护结构,能够对空间碎片进行多次破碎和拦截,减小空间碎片对舱体的撞击损伤,从而显著提高柔性密封舱的空间碎片防护性能和在轨服役寿命。

15.8.本发明的刚性可压缩多层夹芯模块采用导热系数小的开孔泡沫材料填充,且模块结构厚度较大,增大了导热热阻,降低了模块的热导率,从而显著提高了密封舱防护层隔热性能。

16.9.本发明的辅助展开多级套筒,可确保舱体能够按照指定的方向平顺、稳定、可靠的展开,避免展开过程中舱体由于刚度不足而导致的摇摆、纠缠,并在舱体展开后起到支撑作用,提高密封舱的结构刚度和振动基频。

附图说明

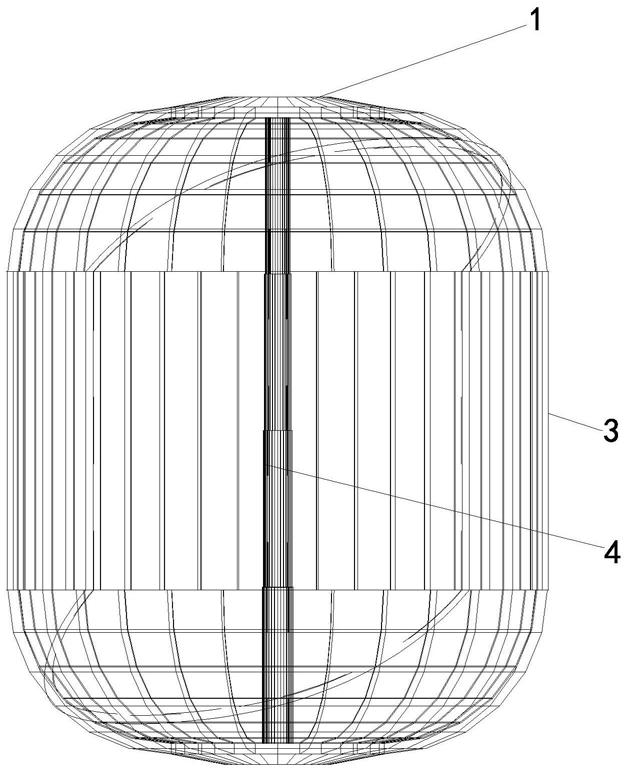

17.图1是本发明整体结构轴测图;

18.图2是本发明整体结构实体图;

19.图3是本发明空间环境防护层结构连接示意图;

20.图4是本发明刚性可压缩多层夹芯模块圆柱段结构示意图;

21.图5是本发明刚性可压缩多层夹芯模块圆弧段俯视图;

22.图6是本发明刚性可压缩多层夹芯模块圆弧段主视图;

23.图7是本发明空间环境防护层展开状态示意图;

24.图8是本发明空间环境防护层折叠状态示意图;

25.图9是本发明刚性可压缩多层夹芯模块材料示意图;

26.图10是本发明辅助展开多级套筒收缩示意图;

27.图11是本发明辅助展开多级套筒展开示意图;

28.图12是本发明密封承压内囊折叠状态图;

29.图13是本发明密封承压内囊展开状态图;

30.其中:1、刚性封头;2、密封承压内囊;3、空间环境防护层;4、辅助展开多级套筒;5、刚性可压缩多层夹芯模块;6、柔性连接条带一;7、柔性连接条带二;8、压缩气瓶;41、泄气口;42、密封端盖;43、长条凸起;52、刚性板;53、泡沫材料。

具体实施方式

31.具体实施方式一:参照图1至图11说明本实施方式,本实施方式提供了一种采用可压缩多层夹芯防护层的充气展开半刚性密封舱,包括密封承压内囊2、空间环境防护层3、辅助展开多级套筒4及两个刚性封头1;所述两个刚性封头1为圆弧形金属结构,位于充气展开半刚性密封舱(充气舱)两端,所述两个刚性封头1的封头边缘之间与密封承压内囊2和空间环境防护层3连接,使充气舱形成中间段为圆柱形,上下两端为半球形的结构,两个刚性封头1中心处与辅助展开多级套筒4连接,所述密封承压内囊2设置在空间环境防护层3内部。

32.具体实施方式二:参照图2至图9说明本实施方式,本实施方式是对具体实施方式一作进一步限定,本实施方式中,所述空间环境防护层3由多个刚性可压缩多层夹芯模块5、多个柔性连接条带一6和多个柔性连接条带二7组成,使充气舱易于折叠与充气展开,所述多个刚性可压缩多层夹芯模块5沿密封承压内囊2外表面均匀排布,并在周向采用搭接方式进行折叠,由柔性连接条带二7连接,在轴向采用穿插的方式进行折叠,由柔性连接条带一6连接。将折叠后的充气舱壁包装锁紧。其它组成及连接方式与具体实施方式一相同。

33.具体实施方式三:参照图4至图6说明本实施方式,本实施方式是对具体实施方式二作进一步限定,本实施方式中,位于空间环境防护层3圆柱段的刚性可压缩多层夹芯模块5为梯形结构,位于空间环境防护层3圆弧段的刚性可压缩多层夹芯模块5的周向长度由尾端向头端逐渐减小。其它组成及连接方式与具体实施方式二相同。

34.本实施方式中,如图7、图8所示,在周向上相邻的两个刚性可压缩多层夹芯模块5依次正反设置,如图8,位于左侧的一个梯形结构的上底朝外设置,和其右侧相邻的梯形结构的下底朝外设置;

35.在轴向上每个刚性可压缩多层夹芯模块5的同向设置,即上一个梯形结构的上底和下一个梯形结构的上底同向均朝外或者朝内设置;

36.在周向采用搭接方式即周向上,左右向中间叠合:如图8,位于中间的梯形结构上底朝外设置,位于左右两侧的梯形结构上底朝外设置,位于两侧的梯形结构向位于中间的梯形结构移动并自然移动到中间的前方,形成搭接的模式;

37.在轴向采用穿插的方式:位于同一轴向上的中间的梯形结构,向下移动,穿插在位于下方的左右的梯形结构外侧,形成穿插的模式。

38.位于上方的同一周向上的梯形结构设置在位于下方的梯形结构外侧;

39.具体实施方式四,参照图9说明本实施方式,本实施方式是对具体实施方式二或三作进一步限定,本实施方式中,每个所述刚性可压缩多层夹芯模块5均由多层刚性板52、泡沫材料53交替铺层而成,刚性可压缩多层夹芯模块5的长度、宽度范围均为100~2000mm,厚度范围为1~500mm;刚性可压缩多层夹芯模块5中的刚性板52采用金属材料板或复合材料板制成,如铝金属板、纤维复合材料层合板、芳纶纤维复合材料板等,刚性板52的数量范围为1~10层,单层刚性板52的厚度为0.1~40mm。泡沫材料53为开孔泡沫,如聚氨酯开孔泡沫,数量范围为1~10层,单层泡沫材料53厚度范围为0.1~100mm,可使刚性可压缩多层夹芯模块5在厚度方向具有较高压缩率。其它组成及连接方式与具体实施方式二或三相同。

40.具体实施方式五:本实施方式是对具体实施方式二作进一步限定,本实施方式中,所述柔性连接条带一6、柔性连接条带二7采用高强度、耐高温纤维条带制成,如碳纤维条带、芳纶纤维条带等,柔性连接条带一6设为轴向条带,长度与充气舱轴向外包络线长度一

致,柔性连接条带二7设为圆周向条带,长度为充气舱环向周长,宽度范围为10~2000mm。其它组成及连接方式与具体实施方式四相同。

41.具体实施方式六:参照图10、图11说明本实施方式,本实施方式是对具体实施方式一作进一步限定,本实施方式中,所述辅助展开多级套筒4为多级套筒式结构,并能对其进行充气,使其在轴向方向产生伸缩变形,辅助充气舱充气展开,并在充气舱展开成型后起结构支撑作用,提高充气舱结构刚度,同时辅助展开多级套筒4内部可当作电线管路,保护电路安全。其它组成及连接方式与具体实施方式一相同。

42.具体实施方式七:参照图10、图11说明本实施方式,本实施方式是对具体实施方式六作进一步限定,本实施方式中,所述辅助展开多级套筒4的每个套筒活动端外圆周面上均设置泄气口41,每个套筒的固定端均设置密封端盖42,每个辅助展开多级套筒4的外圆周面上均布有长条凸起43,长条凸起43为加强筋结构,用于增强结构刚度,同时减小重量。其它组成及连接方式与具体实施方式六相同。

43.具体实施方式八:参照图7说明本实施方式,本实施方式是对具体实施方式七作进一步限定,本实施方式中,所述辅助展开多级套筒4的每个套筒筒壁均由金属材料制成,如铝合金、钛合金等,每个辅助展开多级套筒4筒壁厚度范围为0.5~10mm。其它组成及连接方式与具体实施方式七相同。

44.具体实施方式九:本实施方式是对具体实施方式一作进一步限定,本实施方式中,所述密封承压内囊2由具有气体阻隔功能的内层和具有承载功能的外层粘接而成,其中,内层材料采用气体阻隔性良好的薄膜材料,如tpu或pe薄膜材料等,外层材料采用高强度高模量纤维布,如涤纶单向布、高强牛津布或pvc夹丝网布等,用于保持和承受舱体内部高压,防止气体外泄,提高内囊承载性能。其它组成及连接方式与具体实施方式一相同。

45.具体实施方式十:参照图12至图13说明本实施方式,本实施方式是对具体实施方式一或九作进一步限定,本实施方式中,所述密封承压内囊2的内部放置有压缩气瓶8,气体可通过压缩气瓶8上的气体控制阀充入辅助展开多级套筒4,或直接充入密封承压内囊2中,从而实现充气舱的充气展开,压缩气瓶8上安装的气体控制阀用于控制气体的流量,进而控制充气舱的充气展开过程以及保持舱体的内部气压。其它组成及连接方式与具体实施方式九相同。

46.充气舱结构形式:

47.图1、图2所示,刚性封头1位于充气舱一端,连接密封承压内囊2、空间环境防护层3、辅助展开多级套筒4,且密封承压内囊2位于充气舱内部,空间环境防护层3位于充气舱外部。

48.折叠方式:

49.入轨前,将充气舱折叠包装。密封承压内囊2为密封薄膜材料,壁厚较薄,采用z型折叠方式方式进行折叠。如图12。

50.空间环境防护层3为厚壁结构,将刚性可压缩多层夹芯模块5通过柔性连接条带(柔性连接条带一6多个柔性连接条带二7)进行连接,其中,圆周向连接方式如图3,轴向方向连接方式如图3。采用上述方式连接后,即可在周向采用搭接方式进行折叠,在轴向采用穿插的方式进行折叠。在折叠后的充气舱壁包装锁紧。

51.防护层结构与材料:

52.防护层材料:图9所示,所述刚性可压缩多层夹芯模块5为多层夹芯复合材料,由铝板和开孔泡沫依次铺层而成。

53.防护层尺寸:图4所示,舱体圆柱段的刚性可压缩多层夹芯模块5形状采用梯形结构。

54.图5所示,舱体圆弧段的刚性可压缩多层夹芯模块5采用变尺寸截面设计,从圆筒段到封头尺寸依次递减。

55.展开方式:

56.入轨后,折叠状态的充气舱解锁释放。将充气舱内囊充气,以密封承压内囊2充气压力作为驱动力,并在辅助展开多级套筒4的辅助作用下,充气舱首先在轴向方向展开,然后充气舱在密封承压内囊2内压作用下,在圆周向展开。

57.轴向方向相对好展开一些。采用轴向再周向的方法,一方面可以利用充气后的辅助展开多级套筒4辅助密封承压内囊2在轴向方向展开,另外,可以减小展开时刚性可压缩多层夹芯模块5间的摩擦力。若先周向展开,轴向的各层刚性可压缩多层夹芯模块5相互嵌套,其层间的摩擦力较大,将会对展开造成一定影响。

58.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1