制造飞行器机翼或尾翼用的复合材料的整体结构的方法与流程

本发明涉及一种制造飞行器、特别是飞机的机翼(wing)或尾翼(empennage)用的复合材料的整体结构的方法,下文的描述将在不丧失一般性的情况下明确地引用该方法。

背景技术:

1、众所周知,机翼或尾翼是具有固定表面的结构部件,这些结构部件是飞行器的一部分,在内部集成了复合材料结构,该复合材料结构具有适当的腔以减轻其重量。

2、特别地,术语“机翼”是指飞行器或飞机的部件,该部件的一个或多个表面根据相对于流过其上的流体流的特定姿态而布置,并能够产生一系列流体动力作用(力和力矩的合成),这些流体动力作用是由与速度、压力和粘性作用的局部变化有关的复杂物理机制引起的,作用于一个或多个表面本身上。

3、尾翼是飞行器或飞机具有稳定功能的部件并且包括一个或多个水平平面和一个或多个竖直平面。水平平面通常包括固定部(即,稳定器)和可移动部(即,铰接在稳定器的后部的平衡器)。在一些情况下,水平平面由单一表面形成,即由安定面(稳定器和平衡器的紧缩结构)。竖直平面也包括两个表面,一个表面是固定的(即,尾鳍),而另一个表面是可移动的(即,方向舵),不过在某些情况下,高性能飞机(军用飞机和特技飞机)有完全可移动的竖直尾翼。

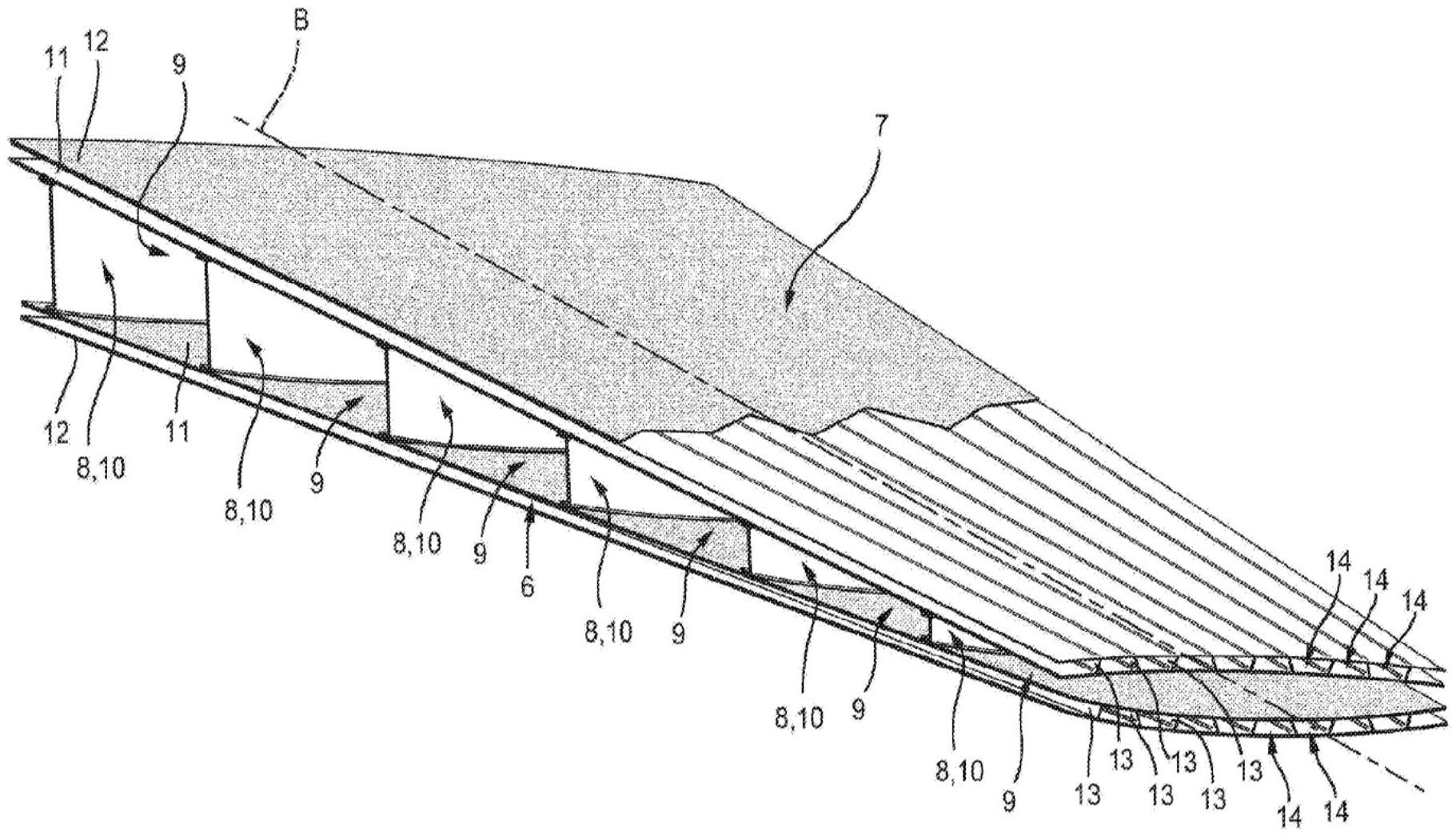

4、众所周知,飞机的机翼和尾翼通常从根部(即,连接到机身的区域)到自由端具有锥形图案。

5、换言之,已经将连接根部的中间区与自由端的中间区的方向确定为机翼或尾翼的纵向延伸方向,并且将横向于上述纵向方向延伸并且将机翼或尾翼自身的气流前缘(windleading edge)与气流后缘(wind trailing edge)接合起来的假想段确定为弦,人们可以观察到随着其背离机身朝向前述机翼或尾翼的自由端移动,上述弦的长度如何减小。

6、如上所述,已知类型的机翼和尾翼都在内部具有复合材料制成的结构,该结构基本上包括:

7、-第一壁;

8、-下壁,该下壁面向该第一壁并且被布置成与该第一壁隔开非零量;以及

9、-多个互连元件,该多个互连元件在第一壁与第二壁之间延伸,并且在这些互连元件之间与上述壁限定相应的长形贯通腔。

10、复合材料的使用可以减轻飞机的总体重量,同时获得非常坚固的结构。

11、已知类型的结构的第一壁和第二壁大致平行,更确切地说,朝向机翼或尾翼的自由端彼此略微会聚。

12、互连元件由横向于机翼或尾翼的弦延伸并且在各自的方向上将根部接合到机翼或尾翼自身的自由端的翼梁构件来限定。

13、更确切地说,翼梁构件通常包括基本上正交于结构的壁、或更一般地横向于结构的壁的隔板。

14、所描述的结构使用已知的方法进行制造,该方法包括下述步骤,从具有热固性基体(树脂)的预浸料开始,该预浸料由不同性质的纤维(例如碳纤维、芳族聚酰胺纤维、玻璃纤维等)增强。

15、首先,在预浸料情形下,在合适的预成型工具上预成型每个翼梁构件,从而制造两个具有c形截面的长形异型元件,这些长形异型元件包括一个背部和从背部的相对端边缘正交伸出的两个凸缘;为了形成翼梁构件,将两个c形异型元件沿其相应的背部接合在一起,以便呈现相对的凹部。

16、特别地,每个c形异型元件被层压在具有基本平行六面体轮廓的预成型工具的三个平坦面上;工具的第一面完全由预浸料涂覆,而与第一面相邻的与第一面正交且彼此平行的另外两个面仅被涂覆用于拉伸。

17、在必要的真空固结之后并且在预定温度下,以上述方式将c形异型元件两两接合,以形成所需数量的翼梁构件,这些翼梁构件保持就位并保持预定的距离,以用于随后的通过具有长形销形状的相应刚性支撑工具进行固化的步骤。

18、预成型操作是真空和温度施加过程,其允许预浸料在不进行聚合过程的情况下获得固结形状。

19、每个支撑工具由基本上平行六面体的、刚性的和实心的长形本体构成,该长形本体由平坦面限定并且具有与要制造的结构的长形腔的形状相对应的横截面。

20、在将仍为预成型的预浸料形式的每个翼梁构件定位在两个支撑工具之间之前,对支撑工具进行包括以下连续步骤的敷料(dressing)操作:

21、-将隔离剂层(例如,以膜的形式)施加至每个支撑工具,以便于随后将支撑工具本身从相应的长形腔中取出;

22、-在每个由此制备的支撑工具上安装管状袋,在支撑工具本身的每个端部留下管状袋的多余部分,以用于随后的密封操作;

23、-在每个支撑工具上和管状袋外面包裹通风织物,用密封剂固定其翼片;

24、-在每个由此制备的支撑工具上安装管状隔膜,在这种情况下,同样在支撑工具本身的每个端部留下了管状隔膜的多余部分,以用于随后的密封操作;

25、-用密封剂密封管状袋的端部和管状隔膜的端部;

26、-施加真空,并等待管状隔膜使相关的支撑工具上的整个敷料收缩。

27、此时,每个预成型的翼梁构件由沿着相应的背部接合在一起的两个c形异型元件构成,这些预成型的翼梁构件被定位在先前经历上述敷料操作的支撑工具之间;特别地,每个预成型的翼梁被布置成使得:

28、-构成它的相关的一对c形异型元件的背部插置两个彼此相邻的支撑工具的两个相对的平坦面之间;以及

29、-每个异型元件的翼搁置在相关的支撑工具的彼此平行且基本上正交于支撑异型元件本身的背部的平坦面的相应平坦面上。

30、这样形成的由预成型的翼梁构件和预先敷料的支撑工具构成的组件插入成型模具中,该成型模具包括下板、上板以及连接下板和上板的两个相对侧壁。

31、特别地,在上板和下板中的每一个上分别层压一层或多层预浸料,该一层或多层预浸料用于限定第一表层和第二表层,在固化步骤之后,该第一表层和第二表层将构成待制造的结构的第一壁和第二壁。

32、更确切地,在承载第一表层的成型模具的下板上,定位由相应的支撑工具保持就位的预成型的翼梁构件;随后,承载第二表层的成型模具的上板在模具本身的侧壁上以及由预成型的翼梁构件和支撑工具构成的组件上闭合。

33、此时,在整个成型模具上依次布置隔膜、通风织物和袋膜;袋膜通过密封剂密封在成型模具的基部。

34、布置在每个支撑工具上的管状隔膜在其端部敞开;相对于相关的支撑工具的长度过长的部分被切除。

35、相应的支撑工具上的管状袋在端部松开并密封。

36、通过将布置在成型模具上的外袋膜的边缘与支撑工具的管状袋的端部密封并且还通过密封相邻的管状袋的端部来形成所谓的包封袋。

37、此时,在包封袋内施加真空,直到外袋的材料朝向成型模具的外表面收缩。

38、然后打开管状袋的端部,并且通过继续施加真空,管状袋本身与相应的支撑工具分离,从而趋于使封闭在包封袋内的体积最小化。

39、此时,取出支撑工具,将由此形成的组件置于高压釜(autoclave)中,以在给定的压力值和温度值(例如,对于环氧树脂,固化温度约为180℃,固化压力介于6巴与7巴之间)下进行固化操作。

40、所描述的方法和使用的工具允许在用于形成和制造包封袋的模具的闭合操作期间正确地定位预成型件并保持它们的位置。

41、在固化周期之前取出支撑工具防止工具在固化所需的压力和温度条件下以不适当的方式变形,从而确保压力均匀地施加在所有的复合材料部件上。

42、替代地,管状袋可以将压力均匀地施加在它们接触的复合部件上。

43、然而,申请人注意到,所描述的结构和获得该结构的方法可以进行改进。

44、特别地,在前面详细分析的已知类型的多翼梁结构中,外部载荷分布在限定第一壁和第二壁的两个表层之间、以及各种翼梁构件之间;具有这种类型结构的机翼或尾翼虽然针对最终用途来说功能完善,但是在弯曲方面比扭转方面在技术上表现更好。

45、因此,在业界中需要制造这样的机翼和尾翼,尽管在弯曲载荷方面表现出与已知机翼和尾翼相同的性能,但在运行过程中对扭转载荷具有更好的响应。

46、此外,业界还需要简化机翼或尾翼结构的制造方法,以提高制造方法的效率并降低其成本;最后,表面光洁度的质量,特别是结构内部的表面光洁度,需要进一步改进。

47、us 2017/0174313 a1描述了一种制造飞行器的机翼用的复合材料结构的方法。该方法使用未固化复合材料的两个表层,这两个表层围绕并排放置且彼此平行的支撑工具组件缠绕成环;用于限定机翼的各个肋的未固化复合材料插置在每一对支撑工具之间。该方法还允许使用插入两个表层之间的特定位置并且具有足够的交联度的预成型增强结构,以避免在最终固化步骤期间使用支撑元件。因此,预成型增强结构的部件是在不同于制造表层和肋的时间制造的,因此使得该方法既长又复杂。必须使用粘合剂或其他固定系统来接合预成型的和至少部分交联的增强结构和未固化的表层。因此,所获得的结构不能说是整体的,即在固化步骤之前,在每个部分使用相同的预浸料并且具有相同的条件的情况下一次获得。

48、本发明的目的和

技术实现要素:

49、本发明的目的是提供一种制造飞行器的机翼或尾翼用的复合材料的整体结构的方法,该方法高度可靠且成本有限,并且能够满足上述指定要求中的至少一个,并且与已知类型的制造复合材料的整体结构的方法相关。

50、根据本发明,这一目的通过如权利要求1所限定的一种制造飞行器的机翼或尾翼用的复合材料的整体结构的方法来实现。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!