用于存放电池组的托架及管线加油车的制作方法

1.本技术涉及航油加油领域,尤其涉及一种用于存放电池组的托架及管线加油车。

背景技术:

2.管线加油车是将地井中的航空燃油安全、快速的输入飞机油箱的专用设备。特别是采用电池组供电的管线加油车。然而,电池组需要通过托架安装在管线加油车的底盘大梁上。由于电池组的重量较大,因此,在电池组取放于托架的过程中对加油人员造成困难。

技术实现要素:

3.本技术提供一种用于存放电池组的托架及管线加油车。

4.本技术提供一种用于存放电池组的托架,其中包括:

5.外框架;及

6.多组支撑组件,按上下层组装于所述外框架的内部,相邻两组所述支撑组件之间的间隔形成电池组存放空间,所述支撑组件包括平行且间隔排布的固定梁和多个可转动的辊子,沿所述固定梁和所述辊子的排布方向,所述外框架对应所述电池组存放空间的部位设有供电池组放入和取出的电池组取放口。

7.可选的,所述外框架包括底部框架和组装于所述底部框架且沿所述辊子的长度方向间隔设置的第一侧框架和第二侧框架,所述固定梁连接所述第一侧框架和所述第二侧框架。

8.可选的,所述第一侧框架包括纵横交叉连接的多根第一连接梁,所述第二侧框架包括纵横交叉连接的多根第二连接梁,所述固定梁的一端连接于两根所述第一连接梁的连接处,所述固定梁的另一端连接于两根所述第二连接梁的连接处。

9.可选的,所述托架还包括设于所述底部框架的底端的底盘连接件,所述底盘连接件包括连接板,所述连接板从所述底部框架的底面向下凸出,用于将所述托架连接于管线加油车的底盘大梁。

10.可选的,所述底盘连接件包括第一连接件和第二连接件,所述第一连接件和所述第二连接件间隔连接于所述连接板的两相对侧面;所述底盘连接件用于通过所述第一连接件和所述第二连接件与所述底盘大梁连接。

11.可选的,所述底盘连接件还包括支撑板和加强板,其中所述支撑板呈弯折结构,连接于所述底部框架的底端和所述连接板的侧面,所述加强板位于所述底部框架的底端和所述连接板的侧面之间,与所述支撑板连接。

12.可选的,所述托架还包括组装于所述外框架的检测支架,所述检测支架位于所述电池存放空间的上方,用于组装检测所述电池组的氢气检测仪。

13.可选的,所述外框架由空心管组装而成,所述外框架在所述空心管的端部形成开口,所述托架还包括密封件,所述密封件密封所述开口。

14.可选的,所述托架包括外封装罩,所述外封装罩包覆于所述外框架的外侧。

15.本技术还提供一种管线加油车,其中包括:

16.底盘大梁;

17.及如上述所述的托架,所述托架组装于所述底盘大梁;及

18.电池组,组装于所述托架。

19.本技术提供的用于存放电池组的托架,包括外框架及多组支撑组件。多组支撑组件按上下层组装于外框架的内部,相邻两组支撑组件之间的间隔形成电池组存放空间。支撑组件包括平行且间隔排布的固定梁和多个可转动的辊子。沿固定梁和辊子的排布方向,外框架对应电池组存放空间的部位设有供电池组放入和取出的电池组取放口。如此设置,在取放电池组的过程中,可借助多个可转动的辊子的转动,带动电池组移动,以减小操作人员取放电池组的难度。

20.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

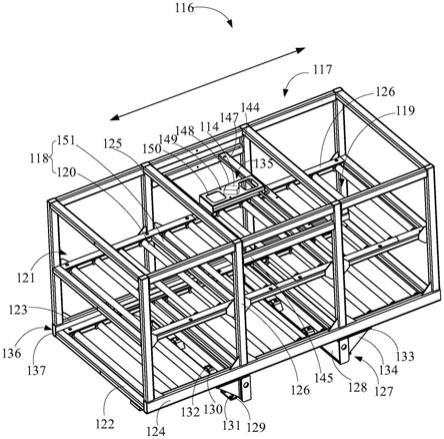

附图说明

21.图1所示为管线加油车的一种主视图;

22.图2所示为管线加油车的另一种主视图;

23.图3为图1所示的管线加油车的托架的结构示意图;

24.图4为图3所示的托架的俯视图;

25.图5为图3所示的托架的主视图;

26.图6为图3所示的托架的侧视图;

27.图7为图3所示的托架的部分仰视图;

28.图8所示为本技术的管线加油车的电池组供电的电路图;

29.图9所示为本技术的管线加油车的氢气检测仪检测氢气的电路图;

30.图10所示为本技术的管线加油车的电池组与电池管理单元连接的结构示意图;

31.图11所示为本技术的管线加油车的电池组与电池管理单元连接的部分电路框图;

32.图12所示为本技术的管线加油车的具体实施例的部分电路框图;

33.图13所示为本技术的管线加油车的电池组的内部结构示意图;

34.图14所示为本技术的管线加油车的铅酸电池的主视图;

35.图15所示为本技术的管线加油车的铅酸电池的侧视图;

36.图16所示为本技术的管线加油车的铅酸电池的俯视图;

37.图17所示为本技术中管线加油车的电池组连接于总插头盒的结构示意图;

38.图18所示为管线加油车的静电接地装置。

具体实施方式

39.这里将详细地对示例性实施方式进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施方式中所描述的实施方式并不代表与本技术相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本技术的一些方面相一致的装置的例子。

40.在本技术使用的术语是仅仅出于描述特定实施方式的目的,而非旨在限制本申

请。除非另作定义,本技术使用的技术术语或者科学术语应当为本技术所属领域内具有一般技能的人士所理解的通常意义。本技术说明书以及权利要求书中使用的“第一”“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“多个”或者“若干”表示两个及两个以上。除非另行指出,“前部”、“后部”、“下部”和/或“上部”等类似词语只是为了便于说明,而并非限于一个位置或者一种空间定向。“包括”或者“包含”等类似词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而且可以包括电性的连接,不管是直接的还是间接的。在本技术说明书和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

41.本技术提供一种用于存放电池组的托架,包括外框架及多组支撑组件。多组支撑组件按上下层组装于外框架的内部,相邻两组支撑组件之间的间隔形成电池组存放空间。支撑组件包括平行且间隔排布的固定梁和多个可转动的辊子。沿固定梁和辊子的排布方向,外框架对应电池组存放空间的部位设有供电池组放入和取出的电池组取放口。

42.本技术还提供一种管线加油车,包括底盘大梁、托架及电池组。托架组装于底盘大梁。电池组,组装于托架。

43.本技术提供的用于存放电池组的托架,包括外框架及多组支撑组件。多组支撑组件按上下层组装于外框架的内部,相邻两组支撑组件之间的间隔形成电池组存放空间。支撑组件包括平行且间隔排布的固定梁和多个可转动的辊子。沿固定梁和辊子的排布方向,外框架对应电池组存放空间的部位设有供电池组放入和取出的电池组取放口。如此设置,在取放电池组的过程中,可借助多个可转动的辊子的转动,带动电池组移动,从而可以减轻取放电池组的难度。

44.图1所示为管线加油车1的一种主视图。图2所示为管线加油车1的另一种主视图。结合图1、图2所示,管线加油车1包括驱动轮9、行走电机112、上装组件4、上装驱动电机113。行走电机112连接驱动轮9,用于驱动驱动轮9行走。上装驱动电机113连接上装组件4,用于驱动上装组件4运行。在一些实施例中,驱动轮9为后轮,行走电机112传动连接驱动轮9。当行走电机112得电时,从而驱动驱动轮9行驶。在一些实施例中,上装驱动电机113传动连接上装组件4。当上装驱动电机113得电时,从而驱动上装组件4运行。

45.图3为图1所示的管线加油车1的托架116的结构示意图。结合图1、图3所示,管线加油车1包括底盘大梁5、托架116及电池组6。托架116组装于底盘大梁5。电池组6组装于托架116。托架116包括外框架117及多组支撑组件118。多组支撑组件118按上下层组装于外框架117的内部,相邻两组支撑组件118之间的间隔形成电池组存放空间119,电池组6存在于电池组存放空间119内。在一个实施例中,托架116包括两组支撑组件118,两组支撑组件118分为上下两层,用于支撑电池组6,这样利用竖直方向的空间,从而减小了占用底盘大梁5水平方向上的支撑面积,使得底盘大梁5的设计空间紧凑合理,符合要求。相邻两组支撑组件118之间形成下层的电池存放空间119,以及外框架117的顶部与最上层的支撑组件118之间形成上层的电池存放空间119,使电池组6堆叠放置在托架116上下层的电池组存放空间119,

减小占用底盘大梁5的支撑面积。

46.在一些实施例中,支撑组件118包括平行且间隔排布的固定梁151和多个可转动的辊子120,沿固定梁151和辊子120的排布方向,外框架117对应电池组存放空间119的部位设有供电池组6放入和取出的电池组取放口121。固定梁151支撑在外框架117的内部,用于固定外框架117,使外框架117更加稳固。并且,固定梁151与电池组6的底部接触,参与支撑电池组6,增加支撑电池组6的可靠性。电池组6的底部接触多个可转动的辊子120,电池组6取出和放入电池组存放空间119的方向与辊子120的转轴方向垂直。在取放电池组6的过程中,可借助多个可转动的辊子120的转动,带动电池组6移动,以减小操作人员取放电池组6的难度。沿外框架117的长度方向(如图3中的双箭头指示方向)的端部设有电池组取放口121,如此,方便电池组6的放入和取出。在一些实施例中,托架116的高度值为1045mm,宽度值为1110mm,长度值为2200mm。

47.在一些实施例中,外框架117包括底部框架122和组装于底部框架122且沿辊子120的长度方向间隔设置的第一侧框架123和第二侧框架124,固定梁151连接第一侧框架123和第二侧框架124。底部框架122与底部框架122两侧的第一测框架123、第二测框架124共同围合形成外框架117。固定梁151连接于外框架117的内部,并且是架接在第一侧框架123和第二侧框架124之间,防止第一侧框架123与第二侧框架124容易发生形变,以加固外框架117整体的稳固性。在一些实施例中,固定梁151也是分上下两层架接在第一侧框架123和第二侧框架124之间,增强外框架117的刚度,使外框架117整体稳固性提高。并且,固定梁151与多个辊子120共同支撑电池组6,使支撑电池组6的效果好。

48.在一些实施例中,第一侧框架123包括纵横交叉连接的多根第一连接梁125,第二侧框架124包括纵横交叉连接的多根第二连接梁126,固定梁151的一端连接于两根第一连接梁125的连接处,固定梁151的另一端连接于两根第二连接梁126的连接处。多根第一连接梁125水平、竖直交叉连接形成第一侧框架123,提高第一侧框架123的稳定性。多根第二连接梁126水平、竖直交叉连接形成第二侧框架124,提高第二侧框架124的稳定性。固定梁151的一端与两根第一连接梁125的交叉处连接,固定梁151的另一端与两根第二连接梁126的交叉处连接,如此,使固定梁151连接在第一侧框架123和第二侧框架124之间的钢度增加,有效提高托架116的整体稳定性。在一些实施例中,第一侧框架123与第二侧框架124对称设置,使固定梁151连接于第一侧框架123和第二侧框架124的稳定效果好。在一些实施例中,多根第一连接梁125包括至少五根横梁和至少四根纵梁。其中至少五根横梁包括至少三根较短横梁,位于第一侧框架123的顶部,并间隔连接在相邻两根纵梁之间。至少五根横梁还包括至少两根较长横梁,按上下层与纵梁连接。另外,多根第二连接梁126的连接结构与多根第一连接梁125的连接结构相同,此处不再详细赘述。

49.在一些实施例中,外框架117包括多块垫板139,分别连接于至少两根较长横梁的顶面,用于组装电池组6。

50.在一些实施例中,管线加油车1包括氢气检测仪114。托架116还包括组装于外框架117的检测支架135,检测支架135位于电池存放空间119的上方,用于组装检测电池组6的氢气检测仪114。在外框架117内部的上方设有检测支架135,且位于电池组6的上方,随之组装在检测支架135上的氢气检测仪114也位于电池组6的上方,如此,使氢气检测仪114检测电池组6释放的氢气浓度更加准确。

51.在一些实施例中,检测支架135包括沿辊子120的长度方向间隔设置的第一侧支撑梁144和第二侧支撑梁145;第一侧支撑梁144水平延伸,连接于相邻的两根竖向延伸的第一连接梁125之间,第二侧支撑梁145水平延伸,连接于相邻的两根竖向延伸的第二连接梁126之间。第一侧支撑梁144位于相邻的两根第一连接梁125之间,且高度低于第一连接梁125的高度,使得第一侧支撑梁144不凸出于外框架117的顶端,防止托架116的高度超过2mm,符合管线加油车1相关的规范要求。同理,与第一侧支撑梁144对立设置的第二侧支撑梁145位于相邻的两根第二连接梁126之间,且高度低于第二连接梁126的高度,使得第二侧支撑梁145不凸出于外框架117的顶端,防止托架116的高度超过2mm,符合管线加油车1相关的规范要求。另外,当电池组6放置在托架116的电池组存放空间119后,电池组6的顶部与外框架117的顶部之间具有预留空间,该预留空间用于为第一侧支撑梁144和第二侧支撑梁145提高安装位置和安装空间。

52.图4为图3所示的托架116的俯视图。如图4所示,在一些实施例中,检测支架135包括平行辊子120的长度方向间隔设置的第一支撑梁146和第二支撑梁147,且第一支撑梁146和第二支撑梁147分别连接于第一侧支撑梁144和第二侧支撑梁145之间。垂直于第一侧支撑梁144和第二侧支撑梁145之间架接有第一支撑梁146和第二支撑梁147。该第一支撑梁146和第二支撑梁147的高度均低于第一连接梁125和第二连接梁126的高度,使得第一支撑梁146和第二支撑梁147不凸出于外框架117的顶端,防止托架116的高度超过2mm,符合管线加油车1相关的规范要求。

53.图5为图3所示的托架116的主视图。图6为图3所示的托架116的侧视图。结合图4、图5、图6所示,在一些实施例中,第一侧支撑梁144与第二侧支撑梁145的高度相同。第一支撑梁146与第二支撑梁147的高度相同。如此,使得第一侧支撑梁144与第二侧支撑梁145及第一支撑梁146与第二支撑梁147相互连接的结构的稳定性提高。

54.继续参考图3所示,在一些实施例中,检测支架135包括安装板148,连接于第一支撑梁146和第二支撑梁147之间,氢气检测仪114安装于安装板148。氢气检测仪114通过安装板148连接,使得氢气检测仪114连接更加稳定,安装效果好。

55.在一些实施例中,安装板148包括多个安装孔149和至少两个通孔150;多个安装孔149设于至少两个通孔150之间;氢气检测仪114固定于多个安装孔149。在一些实施例中,氢气检测仪114通过螺栓与多个安装孔149固定。并且,在安装板148上开设至少两个通孔150,这样减少了安装板148的制作材料,减少成本,且减轻了托架116整体的重量,从而减少托架116对底盘大梁5的压力。

56.在一些实施例中,托架116还包括设于底部框架122的底端的底盘连接件127,底盘连接件127包括连接板128,连接板128从底部框架122的底面向下凸出,用于将托架116连接于管线加油车1的底盘大梁5。底盘连接件127用于连接底部框架122和底盘大梁5。连接板128沿长度方向支撑在底部框架122和底盘大梁5之间,使完成托架116组装于底盘大梁5上,如此,结构简单,连接效果好。在一些实施例中,连接板128的长度与底部框架122的宽度相同,如此,增加底部框架122与底盘大梁5的连接面积,提高底部框架122与底盘大梁5的连接稳定性。在一些实施例中,连接板128的数量包括1个、2个、3、个等。优选的,连接板128的数量为2个。

57.在一些实施例中,底盘连接件127包括第一连接件129和第二连接件130,第一连接

件129和第二连接件130间隔连接于连接板128的两相对侧面;底盘连接件127用于通过第一连接件129和第二连接件130与底盘大梁5连接。在连接板128的侧面设有第一连接件129和第二连接件130。其中,第一连接件129设有第一连接孔131,通过螺栓连接第一连接孔131和底盘大梁5上的安装孔(图中未显示),从而使第一连接件129与底盘大梁5连接。同样的,第二连接件130设有第二连接孔132,通过螺栓连接第二连接孔132和底盘大梁5上的另一安装孔(图中未显示),从而使第二连接件130与底盘大梁5连接。如此,结构简单,使连接板128与底盘大梁5连接效果好。另外,需要说明的是,第一连接件129仅设于连接板128的一个侧面上,第二连接件130设于连接板128的两个侧面上,如此,在不影响连接板128与底盘大梁5的连接稳定的情况下,可以节省资源,减少成本。在一些实施例中,连接板128的一个侧面上设有第一连接件129的数量为1个、2个等,优选为2个。第二连接件130的数量为1个、2个等,优选为2个。连接板128的另一侧面上设有第二连接件130的数量为1个、2个等,优选为2个。在一些实施例中,第二连接件130呈u型结构。

58.在一些实施例中,底盘连接件127还包括支撑板133和加强板134,其中支撑板133呈弯折结构,连接于底部框架122的底端和连接板128的侧面,加强板134位于底部框架122的底端和连接板128的侧面之间,与支撑板133连接。在底部框架122与连接板128的连接处,支撑板133的一部分与底部框架122连接,另一部分与连接板128的侧面连接,以加强底部框架122与连接板128的连接钢度,提高底部框架122与连接板128的连接稳定性。加强板134的边缘连接于支撑板133的两部分的平面上,以加固底部框架122与连接板128的稳固性。在一些实施例中,加强板134呈三角形,稳定效果好。

59.在一些实施例中,外框架117由空心管组装而成,外框架117在空心管的端部形成开口136,托架116还包括密封件137,密封件137密封开口136。外框架117的内部为空心,使托架116整体的重量减轻,从而也减小对底盘大梁5产生的压力,并且,降低外框架117的制作成本,节省资源。在外框架117的开口136处连接密封件137,以防止水、灰尘等杂质进入到空心管的内部,较小外框架117的使用寿命。在一些实施例中,密封件137为堵板。在一些实施例中,密封件137的尺寸与开口136的尺寸相匹配。

60.图7为图3所示的托架116的部分仰视图。如图7所示,在一些实施例中,外框架117包括电池组充电口支架152,设于底部框架122的底部,用于穿设电池组6的充电线,来与外部电源连接。

61.请参考图1,在一些实施例中,托架116包括外封装罩138,外封装罩138包覆于外框架117的外侧。外封装罩138用于封装外框架117的外侧,起到保护外框架117以及组装于外框架117内部的电池组6的作用。在一些实施例中,外封装罩138的制作材料包括但不限于铁皮。

62.图8所示为本技术提供的管线加油车1的电池组6供电的电路图。如图8所示,在一些实施例中,电池组6电连接行走电机112和上装驱动电机113,用于向行走电机112和\或上装驱动电机113供电。此实施例中,通过电池组6向行走电机112和\或上装驱动电机113供电,以保证行走电机112和\或上装驱动电机113的正常运行。

63.图9所示为本技术提供的管线加油车1的氢气检测仪114检测氢气的电路图。结合图8、图9所示,在一些实施例中,管线加油车1包括电池管理单元115。氢气检测仪114用于检测电池组6产生的氢气浓度,产生相应的电信号。电池管理单元115与电池组6和氢气检测仪

114电连接。电池管理单元115用于采集氢气检测仪114的电信号,在电信号对应的氢气浓度达到浓度阈值时,控制电池组6停止充电。在给电池组6充电的过程中,电池组6可能释放氢气。由于氢气在空气中达到一定浓度时易发生爆炸,严重时造成安全事故的问题。因此,可以通过在电池组6附近安装氢气检测仪114来检测电池组6周边的氢气浓度。具体的,电池管理单元115接收氢气检测仪114发送的关于电池组6所在区域的氢气浓度的电信号,进而电池管理单元115根据该电信号确定电池组6产生的实时氢气浓度是否达到浓度阈值,若达到,那么此时电池管理单元115控制电池组6和外部电源断开,停止充电。如此,有效降低或避免发生安全事故,且设计方案简单,检测效果好。在一些实施例中,氢气检测仪114为氢气传感器。在一些实施例中,浓度阈值为10000ppm。当电池组6产生的氢气浓度达到10000ppm时,管线加油车1发出警报,以提示加油人员切断向电池组6充电的外部电源,避免安全事故发生。

64.继续参考图9,在一些实施例中,电池组6包括铅酸电池140,铅酸电池140安全性高,不容易爆炸。管线加油车1是将地井中的航空燃油安全、快速的输入飞机油箱的专用设备。因此,对管线加油车1的安全要求特别高。通过电池管理单元115对铅酸电池140进行监控,提高铅酸电池140在充放电的过程中的安全性。在一些实施例中,电池组6包括至少四个铅酸电池140。管线加油车1包括与电池管理单元115电连接的至少四个采集器141,分别与至少四个铅酸电池140一一对应串联连接,用于采集至少四个铅酸电池140的参数信息,提供给电池管理单元115,电池管理单元115用于根据铅酸电池140的参数信息控制对应的采集器141。至少四个采集器141用于采集至少四个铅酸电池140的参数信息,并提供给电池管理单元115,进而电池管理单元115根据这至少四个铅酸电池140的参数信息向至少四个采集器141发送对应的控制指令,从而至少四个采集器141根据该控制指令对至少四个铅酸电池140进行均衡充电,以均衡至少四个铅酸电池140的电压,延长至少四个铅酸电池140的使用寿命。

65.请结合参考图8、图9所示,在一些实施例中,管线加油车1包括整车控制器142和多合一控制器143,分别电连接电池管理单元115,其中整车控制器142用于检测到管线加油车1的工作状态,来控制多合一控制器143将电池组6的电能至少分配给行走电机112与上装驱动电机113中的一个。行走电机112及上装驱动电机113通过多合一控制器143与电池组6连接。多合一控制器143可以对电池组6的电能进行分配,可以将电能分配给行走电机112,不分配给上装驱动电机113,或可以将电能分配给上装驱动电机113,不分配给行走电机112,或分配给行走电机112和上装驱动电机113。整车控制器142是整个管线加油车1的核心控制部件。整车控制器142用于采集驱动轮9的行驶信号及上装组件4的运行状态信号等,并做出相应判断后,控制多合一控制器143将电池组6的电能分配给行走电机112,从而驱动驱动轮9的正常行驶;和\或控制多合一控制器143将电池组6的电能分配给上装驱动电机113,从而驱动上装组件4的正常运行。如此,使电池组6的电能可以优化匹配,并且,可以监测管线加油车1的车辆状态,提高管线加油车1的稳定性和可靠性。在一些实施例中,多合一控制器143可以将电池组6的电能分配其他需电的部件。

66.图10所示为本技术提供的管线加油车1的电池组6与电池管理单元115连接的结构示意图。图11所示为本技术提供的管线加油车1的电池组6与电池管理单元115连接的部分电路框图。结合图10、11所示,在一些实施例中,电池组6包括串联的多个铅酸电池140;所述

多个铅酸电池140至少包括第一铅酸电池171和第二铅酸电池172,第一铅酸电池171和第二铅酸电池172中的一者引出正极,另一者引出负极。管线加油车1包括电池管理单元115。电池管理单元115电连接正极和负极,用于监测电池组6的参数信息,并控制电池组6充放电的电流大小。多个铅酸电池140串联提供较大电压,向行走电机112与上装驱动电机113供电,以满足行走电机112和上装驱动电机113的用电电压。在外部电源给多个铅酸电池140充电时,电池管理单元115用于监测多个铅酸电池140的参数信息(例如,温度信息、电压信息等)。当检测到多个铅酸电池140的温度值超过温度阈值和/或电压值超过电压阈值时,电源管理单元115控制给多个铅酸电池140充电的电流大小。或者,在多个铅酸电池140给行走电机112与上装驱动电机113放电的过程中,此时,电池管理单元115也可以监测多个铅酸电池140的温度信息、电压信息等参数信息。当检测到多个铅酸电池140的温度值超过温度阈值和/或电压值超过电压阈值时,电源管理单元115控制多个铅酸电池140放电的电流大小。如此设置,使得管线加油车1采用多个铅酸电池140供电,并通过电源管理单元115控制多个铅酸电池140充放电的电流大小,以避免多个铅酸电池140在充放电过程中过热,造成安全隐患。在一些实施例中,电池管理单元115设于控制箱内,该控制箱为防爆壳体。在一些实施例中,铅酸电池140包括胶体铅酸电池。胶体铅酸电池包括胶体电解液,胶体电解液在静止不动时呈固体状,以便于运输及不易发生漏液。

67.图12所示为本技术提供的管线加油车1的具体实施例的部分电路框图。如图12所示,在一些实施例中,管线加油车1包括与电池管理单元115电连接的多个采集器141,且多个采集器141分别与多个铅酸电池140一一对应连接,用于采集多个铅酸电池140的参数信息,提供给电池管理单元115,电池管理单元115用于根据多个铅酸电池140的参数信息控制多个采集器141,以对多个铅酸电池140进行均衡充电。至少四个采集器141用于采集至少四个铅酸电池140的参数信息,并提供给电池管理单元115,进而电池管理单元115根据这至少四个铅酸电池140的参数信息向至少四个采集器141发送对应的控制指令,从而至少四个采集器141根据该控制指令对至少四个铅酸电池140进行均衡充电,以均衡至少四个铅酸电池140的电压,延长至少四个铅酸电池140的使用寿命。

68.在一些实施例中,管线加油车1包括温度传感器173,电连接多个采集器141,用于检测多个铅酸电池140的温度信息,并将温度信息提供给采集器141,采集器141用于将温度信息提供给电池管理单元115,电池管理单元115用于根据温度信息控制电池组6充放电的电流大小。此实施例中,温度传感器173用于检测多个铅酸电池140在充放电过程中的温度值,并通过采集器141采集该温度值,进而提供给电池管理单元115。若采集到的温度值超过温度阈值,报警器报警,以提示操作人员停止相应的操作。如此,避免多个铅酸电池140在充放电时温度过高导致电池高度硫化,减少电池寿命,并且提高多个铅酸电池140的安全性。

69.另外,需要说明的是,除了多个铅酸电池140在充放电时可能造成温度过高,还可能是操作人员的误操作造成多个铅酸电池140的温度过高。例如将多个铅酸电池140的正负极短接,会造成多个铅酸电池140的温度过高,此时也会触发报警器报警,以提示操作人员排除故障,以防止故障进一步恶化。

70.在一些实施例中,管线加油车1包括相互电连接的整车控制器142和多合一控制器143,整车控制器142电连接温度传感器173,整车控制器142用于若温度传感器173检测到的温度值大于温度阈值,控制多合一控制器143将电池组6、与行走电机112及上装驱动电机

113均断开。当温度传感器173检测到多个铅酸电池140的温度值大于温度阈值时,整车控制器142根据检测到温度传感器173发送的相应温度信号,控制多合一控制器143将多个铅酸电池140,与行走电机112及上装驱动电机113均断开。如此,避免多个铅酸电池140在给行走电机112和\或上装驱动电机113供电时温度过高,造成安全隐患。若采集到的温度值大于温度阈值,整车控制器142控制报警器报警。

71.图13所示为本技术提供的管线加油车1的电池组6的内部结构示意图。如13图所示,在一些实施例中,温度传感器173设于电池组6的内部,且相对于电池组6的边缘靠近电池组6的中心位置。由于电池组6的中心位置处的温度散热慢,因此,将温度传感器173安装于电池组6的中心位置处,更能反应单体铅酸电池140的温度信息,使得温度传感器173检测到的电池组6的温度信息更加准确可靠。并且如此可以在电池组6的局部区域(一般是中心区域)温度较高时,及时进行上述一些控制,以更好地提高安全性。在一些实施例中,电池组6的内部设有至少两个温度传感器173。

72.继续参考图12,在一些实施例中,管线加油车1包括防爆断路器175,电连接于多个铅酸电池140和电池管理单元115之间。防爆断路器175具有过载、短路保护功能。通过在多个铅酸电池140的输出端与电池管理单元115的输入端之间设置防爆断路器175,以防止多个铅酸电池140向电池管理单元115供电的电流过载,从而起到保护电池管理单元115的作用。

73.图14所示为本技术提供的管线加油车1的铅酸电池140的主视图。图15所示为本技术提供的管线加油车1的铅酸电池140的侧视图。图16所示为本技术提供的管线加油车1的铅酸电池140的俯视图。结合图14-图16所示,在一些实施例中,铅酸电池140包括外壳176和设于外壳176内部的电芯(图中未显示);外壳176的侧壁设有通风口177,通风口177与外壳176的内部连通。在外壳176的侧壁设置通风口177,使得外壳176内部的电芯(图中未显示)产生的气体能够及时排出,从而避免该气体对电芯(图中未显示)造成影响,而且提高安全性。

74.如图16所示,在一些实施例中,铅酸电池140包括弹簧拉手178,弹簧拉手178包括相互连接的拉手部179和连接部180,连接部180连接外壳176的外侧。在铅酸电池140的外壳176上设有弹簧拉手178,以方便操作人员打开铅酸电池140。具体的,操作人员通过手动拉扯拉手部179,来打来铅酸电池140。如此,结构简单,方便操作。

75.如图15所示,在一些实施例中,铅酸电池140包括多个吊装件186,分布连接于外壳176的外侧壁;吊装件186包括安装固定板181和设于安装固定板181中部的吊装孔182,安装固定板181与外壳176的外侧壁连接。此实施例中,在外壳176的外侧壁设置多个吊装件186,以方便吊机通过与该吊装件186连接的方式,来吊装铅酸电池140,降低铅酸电池140安装或拆卸的难度。

76.图17所示为本技术中管线加油车1的电池组6连接于总插头盒183的结构示意图。如17图所示,在一些实施例中,管线加油车1包括总插头盒183,总插头盒183包括壳体184和设于壳体184内部的多个插头连接器185;多个插头连接器185分别与多个铅酸电池140一一对应电连接。多个铅酸电池140通过总插头盒183进行串联,以引出一个正极和一个负极,进而与行走电机112和上装驱动电机113供电。如此,提高多个铅酸电池140与行走电机112及上装驱动电机113电连接的安全性。具体的,总插头盒183内设有与多个铅酸电池140数量相

对应的多个插头连接器185。多个插头连接器185与多个铅酸电池140对应连接,进一步,多个插头连接器185的正负极对应相连接,其中多个插头连接器185中的首尾处的插头连接器185分别引出正极和负极。行走电机112和上装驱动电机113通过该正极和负极与总插头盒183连接。

77.请继续参考图10所示,在一些实施例中,铅酸电池140的插头设有辅助触点174,铅酸电池140通过辅助触点174电连接电池管理单元115。在铅酸电池140的插头加装辅助触点174,以防止带电状态下,铅酸电池140与电池管理单元115插拔时产生电弧,提高安全性。在一些实施例中,辅助触点174设于插头连接器185和电池管理单元115之间。

78.在一些实施例中,电池组6包括至少四个铅酸电池140。在一些实施例中,至少四个铅酸电池140的总电压为360v,总电量为200ah及总能量为72kwh。在一些实施例中,至少四个铅酸电池140的总重量不超过3.0吨,优选为2720kg。

79.在一些实施例中,多个铅酸电池140按上下层组装于底盘大梁5。具体的,将每至少两个铅酸电池140为一组,进行上下堆叠放置。如此设置,使减小占用底盘大梁5的支撑面积,整体布局紧凑合理。

80.在一些实施例中,每个铅酸电池140的长度值为980mm,宽度值为930mm,及高度值为300mm。

81.图18所示为管线加油车1的静电接地装置86。如图18所示,在一些实施例中,管线加油车1包括静电接地装置86,静电接地装置86组装于底盘大梁5。静电接地装置86与底盘大梁5连接,而底盘大梁5通过车轮与地面连接。由此,在管线加油车1给飞机加油时,静电接地装置86连接飞机,从而使接触飞机产生的静电能够下放至地,如此,来消除管线加油车1连接飞机的瞬间产生的静电灾害。

82.在一些实施例中,静电接地装置86包括控制组件87、第一导静电线88、第二导静电线89及第三导静电线90。控制组件87包括控制盒91和组装于控制盒91内的触点开关92,触点开关92包括第一触头93和第二触头94,第一触头93和第二触头94中的一者为静触头,另一者为动触头,控制盒91包括控制动触头闭合和断开的控制面板95。第一导静电线88一端与第一触头93电连接,另一端从控制盒91引出,用于与飞机的静电接线柱96电连接。第二导静电线89一端与第一触头93电连接,另一端从控制盒91引出,用于与飞机的静电接线柱96电连接。第三导静电线90一端与第二触头94电连接,另一端从控制盒91引出,用于与管线加油车1的底盘大梁5电连接。在相关技术中,由于管线加油车1的静电电荷量无法预估,在电荷量较大的情况下,通过静电接地装置连接飞机和大地的瞬间,无法避免放电产生的火花,易造成安全事故。因此,本技术中,通过设置控制组件87,来解决上述问题。具体的,当管线加油车1需要给飞机加油时,将第一导静电线88电连接第一静电接线柱,及第二导静电线89电连接第二静电接线柱后,再通过控制面板95控制第一触头93与第二触头94电连接,也就是说,触点开关92闭合,这样,使底盘大梁5、第三导静电线90、触点开关92、第一导静电线88及飞机形成回路,以及使底盘大梁5、第三导静电线90、触点开关92、第二导静电线89及飞机形成另一回路。如此,使管线加油车1与飞机接触时产生的静电荷,引至控制盒91内,从而防止静电荷放电产生火花,进而阻止火花对外部的油气混合环境造成危险。另外,将第一导静电线88电连接第一静电接线柱,及第二导静电线89电连接第二静电接线柱,且第一触头93与第二触头94未电连接,此时管线加油车1与飞机接触的瞬间不会因为放电而产生火花,这

样也不会对外部的油气混合环境造成危险。如此,通过设置触点开关92,可以将第一导静电线88和\或第二导静电线89接入飞机和大地产生的静电荷引至控制盒91内,并利用控制盒91的特性,阻止放电时产生火花,进而阻止火花对外部的油气混合环境造成危险。在一些实施例中,控制盒91为防爆盒。

83.在一些实施例中,静电接地装置86还包括第一卷盘支架99和转动设置于第一卷盘支架99的第一卷盘100,第一导静电线88包括第一开关连接线101和第一接线柱连接线102,第一开关连接线101的一端与第一触头93电连接,另一端与第一卷盘支架99电连接;第一接线柱连接线102卷绕于第一卷盘100,一端与第一卷盘支架99电连接,另一端用于与静电接线柱96电连接;第一卷盘支架99用于组装于底盘大梁5,且与底盘大梁5绝缘。第一卷盘100组装于第一卷盘支架99。第一卷盘100用于收集第一接线柱连接线102。第一卷盘支架99为金属材质,能够使第一接线柱连接线102和第一开关连接线101电连通。当第一接线柱连接线102与静电接线柱96电连接,且触点开关92闭合时,静电接线柱96、第一接线柱连接线102、第一开关连接线101、第三导静电线90及底盘大梁5形成回路,从而使产生的静电荷引至控制盒91内,阻止静电荷放电时产生火花,进而阻止火花对外部的油气混合环境造成危险。第一卷盘支架99与底盘大梁5绝缘,避免第一卷盘支架99与底盘大梁5电连接,从而影响静电荷引至控制盒91内。

84.在一些实施例中,静电接地装置86还包括与第一接线柱连接线102连接的第一接线夹103,第一接线夹103用于夹持静电接线柱96。第一接线夹103连接于第一接线柱连接线102远离第一开关连接线101的一端,通过该第一接线夹103夹持静电接线柱96,使飞机与静电接地装置86电连接,结构简单,且方便加油人员操作。

85.在一些实施例中,静电接地装置86还包括第二卷盘支架104和转动设置于第二卷盘支架104的第二卷盘105,第二导静电线89包括第二开关连接线106和第二接线柱连接线107,第二开关连接线106的一端与第二触头94电连接,另一端与第二卷盘支架104电连接,第二接线柱连接线107卷绕于第二卷盘105,一端与第二卷盘支架104电连接,另一端用于与静电接线柱96电连接,第二卷盘支架104用于组装于底盘大梁5,且与底盘大梁5绝缘。第二卷盘105组装于第二卷盘支架104。第二卷盘105用于收集第二接线柱连接线107。第二卷盘支架104为金属材质,能够使第二接线柱连接线107和第二开关连接线106电连通。当第二接线柱连接线107与静电接线柱96电连接,且触点开关92闭合时,静电接线柱96、第二接线柱连接线107、第二开关连接线106、第三导静电线90及底盘大梁5形成回路,从而使产生的静电荷引至控制盒91内,阻止静电荷放电时产生火花,进而阻止火花对外部的油气混合环境造成危险。第二卷盘支架104与底盘大梁5绝缘,避免第二卷盘支架104与底盘大梁5电连接,从而影响静电荷引至控制盒91内。

86.在一些实施例中,静电接地装置86包括绝缘垫108,设于第一卷盘100和第二卷盘105的底部和底盘大梁5之间;第一卷盘100和第二卷盘105通过绝缘垫108与底盘大梁5绝缘。绝缘垫108主要用在配电房、配电所,用于配电设施地面的铺设,起到一个绝缘的效果,防止第一卷盘100和第二卷盘105发生漏电现象,避免安全事故。在一些实施例中绝缘垫108包括橡胶垫。

87.在一些实施例中,绝缘垫108的厚度范围值为4mm~5mm。如此,起到绝缘的效果较佳。

88.在一些实施例中,静电接地装置86还包括与第二接线柱连接线107连接的第二接线夹109,第二接线夹109用于夹持静电接线柱96。第二接线夹109连接于第二接线柱连接线107远离第二开关连接线106的一端,通过该第二接线夹109夹持静电接线柱96,使飞机与静电接地装置86电连接,结构简单,且方便加油人员操作。

89.在一些实施例中,第一卷盘100(如图中的左边卷盘)和第二卷盘105(如图中的右边卷盘)沿管线加油车1的前后方向排布,一者靠近车头,另一者靠近车尾,控制组件87设置在第一卷盘100和第二卷盘105之间。考虑到管线加油车1行驶到飞机的加油口处时,管线加油车1的车头与飞机的机头处于异向情况,或者管线加油车1的车头与飞机的机头处于同向情况,这样,若仅设置一个卷盘,且对应一个接线夹,使得该接线夹连接飞机的静电接线柱96不方便。因此,设置静电接地装置86设有两个卷盘,分别在车头和车尾。两个卷盘分别对应有两个接线夹,以方便加油人员选择其中一个更加靠近飞机的静电接线柱96的接线夹,来夹持静电接线柱96,降低加油人员的操作难度。例如,当管线加油车1的车头与飞机的机头同向时,第二卷盘105相较于第一卷盘100更加靠近飞机的静电接线柱96,因此,加油人员可以将第二卷盘105对应的第二接线夹109夹持于静电接线柱96;或者当管线加油车1的车头与飞机的机头异向时,第一卷盘100相较于第二卷盘105更加靠近飞机的静电接线柱96,因此,加油人员可以将第一卷盘100对应的第一接线夹103夹持于静电接线柱96。

90.在一些实施例中,第一导静电线88和/或第二导静电线89包括金属螺旋线,金属螺旋线的直径范围值为2mm~10mm。金属螺旋线体积小,重量轻,从而减轻静电接地装置86的整体重量。并且,金属螺旋线的导电性能好。

91.在一些实施例中,控制盒91包括盒体110和组装于盒体110的控制面板95,盒体110由如下至少之一材料制成:铝合金材质、不锈钢材质、碳钢材质、工程塑料材质。组装于盒体110内的控制面板95用于控制触点开关92的闭合和断开。在一些实施例中,控制面板95包括控制器。铝合金材质、不锈钢材质、碳钢材质、工程塑料材质具有重量轻、移动方便、减震效果好、耐冲击、耐腐蚀、耐热效果好、适宜恶劣和复杂的环境等优点。采用这些材料中的至少一种来制作盒体110,使盒体110防爆效果好,且使用寿命长。

92.以上所述仅是本技术的较佳实施方式而已,并非对本技术做任何形式上的限制,虽然本技术已以较佳实施方式揭露如上,然而并非用以限定本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施方式,但凡是未脱离本技术技术方案的内容,依据本技术的技术实质对以上实施方式所作的任何简单修改、等同变化与修饰,均仍属于本技术技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1