飞行试验平台油路系统的制作方法

1.本发明涉及无人机系统设计中的无人机油路系统设计领域,更具体来说,本发明涉及一种飞行试验平台(例如无人机)油路系统。

背景技术:

2.飞行器颤振模型飞行试验是飞行器颤振特性研究的热点,在飞行器预先研制过程中愈发重要。模型飞行试验采用无人机自由飞的方式开展。无人机系统设计技术决定了飞行试验的品质。

3.油路系统是无人机系统的重要组成部分,实现向发动机连续可靠地供油的功能。防气泡、密封性、耐腐蚀是无人机油路设计的重要性能指标。防气泡为了避免发动机因吸入气泡、吸油不均导致发动机异常或停车情况。耐腐蚀为了避免油路系统因燃油腐蚀油管、接头导致燃油泄漏。密封性为了避免无人机飞行时因油箱内外压差变化、环境振动造成燃油泄漏。

4.传统无人机油路系统着重于防气泡、或是密封性、又或是耐腐蚀这单一性能指标的提高,油路系统整体可靠性未能得到有效提升。

5.因此,如何设计一种兼顾防气泡、密封性以及耐腐蚀等多项性能指标,从整体上有效提升油路系统的可靠性并具有供油回路防气泡、加油回路高效节油等特点,便成为亟待解决的技术问题。

技术实现要素:

6.本发明为解决上述现有技术而作,其目的在于提供一种能从整体上有效提升可靠性的飞行试验平台油路系统,兼具防气泡、密封性以及耐腐蚀等特性,具有供油回路防气泡、加油回路高效节油等特点。

7.为了解决上述目的,本发明提供一种飞行试验平台油路系统,其特征是,飞行试验平台油路系统包括一个形成有溢流口的主油箱和与所述主油箱并联连接的多个防气泡油箱,所述主油箱形成有用于与多个所述防气泡油箱分别连接的多个输油口,每个所述防气泡油箱具有用于与所述主油箱、燃油使用端以及燃油供给端各自的耐腐蚀管道连通的三个连通口,三个连通口上安装有耐腐蚀外接头,所述飞行试验平台油路系统在向所述燃油使用端供油时,燃油从所述主油箱抽油到各个防气泡油箱,再从各个防气泡油箱进入所述燃油使用端,所述飞行试验平台油路系统在从所述燃油供给端加油时,燃油被加入所述防气泡油箱,待所述防气泡油箱加满后进入所述主油箱,待所述主油箱加满后多余燃油从所述主油箱溢流口经油路回到燃油供给端,接收到溢流阀输出的反馈信号即停止加油。

8.根据如上所述构成,相比于现有的无人机油路系统,本发明的飞行试验平台油路系统考虑了防气泡、密封性、耐腐蚀等多项技术指标且经试验验证,具备更高的可靠性,具有供油回路防气泡、加油回路高效节油等特点,对无人机的飞行试验具有良好的实践效果。

9.当在供油时,主油箱和防气泡油箱120的耐腐蚀内接头由于重力作用,始终处于燃

油液面的下方,由此能够避免气泡的吸入,实现了防气泡,另一方面,而当在加油时,能以简单的控制方法进行控制,油路加油效率高。

10.同时,飞行试验平台油路系统中的油管和外接头、内接头均采用耐腐蚀材料,密封性好。

11.优选的是,所述飞行试验平台油路系统在向所述燃油使用端供油时,所述溢流口不密封,所述飞行试验平台油路系统在从燃油供给端加油时,进入所述主油箱的燃油达到指定液位,多余的燃油从所述主油箱的所述溢流口流出并经由燃油回流管回到所述燃油供给端。

12.特别是,所述防气泡油箱安装有油箱盖,三个连通口安装在所述油箱盖上。

13.其中,三个连通口为与所述燃油供给端上的燃油输出管连接的加油口、与所述燃油使用端上的防气泡油箱输油管连接的防气泡油箱输油口以及与所述主油箱上的主油箱输油管连接的主油箱输油口,所述飞行试验平台油路系统在向所述燃油使用端供油时,所述加油口处于密封状态。

14.在本发明中,特别优选的是,所述飞行试验平台油路系统在搭建完成后,经增压密封测试、振动密封测试和耐腐蚀性测试均通过后,沿着飞行试验平台的机身轴线布置于机身主承力结构上,所述飞行试验平台油路系统关于所述机身轴线对称。

15.根据如上所述构成,由于飞行试验平台油路系统的设计能在安装于飞行试验平台(例如无人机)之前预先经试验对各项性能测试(增压密封测试、振动密封测试和耐腐蚀性测试)进行验证,因此,能有效地提高可靠性。

16.另外,所述燃油使用端是发动机,所述发动机设置在所述飞行试验平台的关于所述机身轴线对称的翼上。其中,所述主油箱布置于所述飞行试验平台的重心附近。

17.根据如上所述构成,由于飞行试验平台油路系统能采用主油箱与多个防气泡油箱并联连接的结构形式,且主油箱布置于重心附近,因此,能够保证重心位置不受主油箱中的燃油量的影响。

18.优选的是,多个防气泡油箱相对于所述机身轴线以彼此面对的方式设置在所述主油箱的尾部一侧。

19.另一方面,所述燃料供给端是燃料容器,所述燃料容器中的燃油通过油站被加油到所述飞行试验平台油路系统中,并在收到设置于所述油站中的溢流阀输出反馈信号停止从所述燃料容器的加油。

附图说明

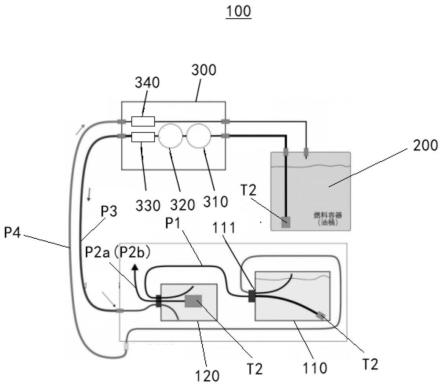

20.图1是表示本发明一实施方式的飞行试验平台油路系统的示意结构图。

21.图2是表示本发明一实施方式的飞行试验平台油路系统中的油箱(防气泡油箱)的示意图。

22.图3是表示本发明一实施方式的飞行试验平台油路系统的供油回路示意图。

23.图4是表示本发明一实施方式的飞行试验平台油路系统的加油回路示意图。(符号说明)

24.10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

飞行试验平台;11、12

ꢀꢀꢀꢀꢀ

发动机;

100

ꢀꢀꢀꢀꢀꢀꢀꢀ

飞行试验平台油路系统;110

ꢀꢀꢀꢀꢀꢀꢀꢀ

主油箱;111

ꢀꢀꢀꢀꢀꢀꢀꢀ

溢流口;112

ꢀꢀꢀꢀꢀꢀꢀꢀ

备用加油口盖;113

ꢀꢀꢀꢀꢀꢀꢀꢀ

输油口;120

ꢀꢀꢀꢀꢀꢀꢀꢀ

防气泡油箱;121

ꢀꢀꢀꢀꢀꢀꢀꢀ

油箱盖;122

ꢀꢀꢀꢀꢀꢀꢀꢀ

加油口;124

ꢀꢀꢀꢀꢀꢀꢀꢀ

主油箱输油口;123

ꢀꢀꢀꢀꢀꢀꢀꢀ

防气泡油箱输油口;200

ꢀꢀꢀꢀꢀꢀꢀꢀ

燃料容器;300

ꢀꢀꢀꢀꢀꢀꢀꢀ

油站;310

ꢀꢀꢀꢀꢀꢀꢀꢀ

油泵;320

ꢀꢀꢀꢀꢀꢀꢀꢀ

流量传感器;330

ꢀꢀꢀꢀꢀꢀꢀꢀ

燃油检测器;340

ꢀꢀꢀꢀꢀꢀꢀꢀ

溢流阀;p1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主油箱输油管;p2a、p2b

ꢀꢀꢀ

防气泡油箱输油管;p3

ꢀꢀꢀꢀꢀꢀꢀ

燃油输出管;p4

ꢀꢀꢀꢀꢀꢀꢀ

燃油回流管;t1

ꢀꢀꢀꢀꢀꢀꢀ

耐腐蚀外接头;t2

ꢀꢀꢀꢀꢀꢀꢀ

耐腐蚀内接头;m

ꢀꢀꢀꢀꢀꢀꢀꢀ

机身主承力结构;cl

ꢀꢀꢀꢀꢀꢀꢀ

机身轴线。

具体实施方式

25.以下,参照图1至图4对本发明一实施方式的飞行试验平台油路系统100进行说明。

26.(示意结构)

27.首先,结合图1和图2,对本发明一实施方式的飞行试验平台油路系统100的示意结构进行说明。

28.如图1所示,本发明一实施方式的飞行试验平台油路系统100 包括一个主油箱110和多个(在本实施方式中,例如为两个)防气泡油箱120。

29.所述主油箱110为常压油箱,所述防气泡油箱120为密封油箱。所述主油箱110和所述防气泡油箱120选用硬式油箱,材料为hdpe塑料,工作温度为-20到110℃。

30.所述主油箱110的上端形成有两个口盖,即溢流口111和备用加油口盖112。在所述主油箱110的侧边形成有用于与多个防气泡油箱120分别连接的多个(与防气泡油箱120的数量相等,在本实施方式中,例如为两个)输油口113。

31.另外,如图2所示,每个防气泡油箱120安装有油箱盖121,所述油箱盖121上具有三个连通口,分别为与作为燃油供给端的燃料容器200(或是油站300)上的燃油输出管p3连接

的加油口122、与作为燃油使用端的发动机11、12上的防气泡油箱输油管p2a、p2b连接的防气泡油箱输油口123以及与主油箱110上的主油箱输油管p1 连接的主油箱输油口124,三个连通口上都隔着密封垫圈(未图示) 安装有耐腐蚀外接头t1。

32.所述油管选用5mm内径、材料为聚酰胺,工作温度为-30到80 ℃,工作压力为-0.95到15bar。所述耐腐蚀外接头t1的材料为镀镍黄铜,耐腐蚀等级为3-强腐蚀影响。另外,所述密封垫圈选用材料为氟胶。

33.(供油回路)

34.接着,结合图3,对本发明一实施方式的飞行试验平台油路系统 100的供油回路进行说明。

35.如图3所示,主油箱110内的燃油(在主油箱输油口124处) 分别经由主油箱输油管p1进入多个防气泡油箱120,再(在防气泡油箱输油口123处)分别经由防气泡油箱输油管p2a、p2b进入燃油使用端(发动机11、12)。

36.图1所示的主油箱110的溢流口111不密封,用于保持主油箱 110与飞行环境压强一致,而多个防气泡油箱120的加油口122处于密封状态。

37.(加油回路)

38.下面,结合图4,对本发明一实施方式的飞行试验平台油路系统 100的加油回路进行说明。

39.如图4所示,作为燃料供给端的燃料容器200中的燃油通过油站300中的油泵310、流量传感器320、燃油检测器330经由燃油输出管p3(在加油口122处)进入多个防气泡油箱120,待防气泡油箱 120加满后,燃油再(在主油箱输油口124处)经由主油箱输油管p1 进入主油箱110直到燃油在主油箱110中达到指定液位。

40.多余的燃油会从主油箱110的溢流口111流出,并经燃油回流管p4流回流到油站300,进而回到燃料供给端(燃料容器200)中,设置于油站300中的溢流阀340输出反馈信号以停止从燃料供给端 (燃料容器200)的加油。

41.换言之,飞行试验平台油路系统100向燃油使用端(发动机11、 12)供油时,燃油从主油箱110抽油到防气泡油箱120,再从防气泡油箱120进入所述燃油使用端(发动机11、12)。如图3所示,主油箱110和防气泡油箱120内的抽油管(即,将油从其中抽出至外部的部件)分别与耐腐蚀内接头t2连接,保证油管始终处于燃油液面下,防止气泡进入油管。

42.另一方面,飞行试验平台油路系统100从燃油供给端加油时,燃油(从燃油供给端)经过防气泡油箱120的加油口122被加入,防气泡油箱120加满后,燃油会进入主油箱110直到燃油在主油箱110 中达到指定液位。多余的燃油从主油箱110的溢流口111流出,经过燃油回流管p4流经油站300进而回到燃料容器200中,溢流阀340输出反馈信号以停止从燃料容器200的加油。如图3和图4所示,所述主油箱110、所述防气泡油箱120和所述燃料容器200内的抽油管分别与耐腐蚀内接头t2连接。

43.所述耐腐蚀内接头t2的材料为高合金钢,耐腐蚀等级为4-超强腐蚀影响。

44.由此便搭建完本发明一实施方式的飞行试验平台油路系统100,但在飞行试验平台油路系统100搭建完成后,必须经过增压密封测试、振动密封测试和耐腐蚀性测试。各项测试通过后,飞行试验平台油路系统100才能安装在飞行试验平台(例如无人机)10使用。此时,飞行试验平台油路系统100例如沿着飞行试验平台(例如无人机)10从头部至尾部的机

身轴线cl布置于机身主承力结构m上,并位于飞行试验平台(例如无人机)10的翼(在翼上分别设有作为燃油使用端的发动机11、12)之间。

45.更具体来说,如图1所示,飞行试验平台油路系统100关于机身轴线cl对称,主油箱110与多个(例如两个)防气泡油箱120并联连接,且主油箱110布置于飞行试验平台(例如无人机)10的重心附近,保证重心位置不受主油箱110中燃油量的变化的影响。另外,多个(两个)防气泡油箱120例如相对于机身轴线cl以彼此面对的方式设置在主油箱110的尾部一侧,但也可以不局限于此。

46.最后,对本发明一实施方式的飞行试验平台油路系统100的各项性能测试(增压密封测试、振动密封测试和耐腐蚀性测试)进行说明。

47.(1)飞行试验平台油路系统100的增压密封测试:

48.搭建增压密封测试系统,一个防气泡油箱120的加油口122用专用堵头堵住来密封,使主油箱110内的加油高度超过油箱口,并连接与一个防气泡油箱120存在高度差的另一个防气泡油箱120,两个防气泡油箱120的压强差不小于5kpa,在各防气泡油箱120的油箱盖121的三个连通口(加油口122、防气泡油箱输油口123以及主油箱输油口124)以及油箱盖121的位置下方涂抹示油膏,示油膏的本体为棕色,遇油则变红。静置至少24小时,观察各油路(供油回路和加油回路)的各连接处是否存在泄漏。

49.(2)飞行试验平台油路系统100的振动密封测试:

50.将两个互相连接的防气泡油箱120、120用抱箍固定在板上,分别加油高过油桶盖121的位置,在各防气泡油箱120的油箱盖121的三个连通口(加油口122、防气泡油箱输油口123以及主油箱输油口 124)以及油箱盖121的位置下方涂抹示油膏,然后把整个飞行试验平台油路系统100放在汽车上,在随机路况上模拟振动环境至少3小时,观察各油路(供油回路和加油回路)的各连接处是否存在泄漏。

51.(3)飞行试验平台油路系统100的耐腐蚀性测试:

52.两个互相连接的防气泡油箱120、120,在各防气泡油箱120的油箱盖121的三个连通口(加油口122、防气泡油箱输油口123以及主油箱输油口124)以及油箱盖121的位置下方涂抹示油膏,并且分别加油超过油箱盖121之后静置观察。静置时间至少72小时,观察油管颜色是否明显变色、油管材质是否发生变化、各油路(供油回路和加油回路)的各接头处是否存在泄漏。

53.根据如上所述构成,相比于现有的无人机油路系统,本发明的飞行试验平台油路系统100考虑了防气泡、密封性、耐腐蚀等多项技术指标且经试验验证,具备更高的可靠性,对无人机的飞行试验具有良好的实践效果。

54.尤其是,飞行试验平台油路系统100能采用主油箱110与多个防气泡油箱120并联连接的结构形式,且主油箱110布置于重心附近,保证重心位置不受主油箱110中的燃油量的影响。

55.当飞行试验平台油路系统100在供油时,主油箱110和防气泡油箱120的耐腐蚀内接头t2由于重力作用,始终处于燃油液面下方,避免了气泡的吸入,实现了防气泡。而当飞行试验平台油路系统100 在加油时,能以简单的控制方法进行控制,油路加油效率高、节油效果好。

56.同时,飞行试验平台油路系统100中的油管和外接头t1、内接头t2均采用耐腐蚀材

料,密封性好,而飞行试验平台油路系统100设计能在安装于飞行试验平台(例如无人机)10之前预先经试验对各项性能测试(增压密封测试、振动密封测试和耐腐蚀性测试)进行验证,能提高可靠性。

57.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

58.例如,在本发明中,例示了溢流口111位于主油箱110的上端的情形,但本发明不局限于此,溢流口111只要设置于主油箱110的指定位置(即,燃油在主油箱110中达到的指定液位)以上,则也可以设置于主油箱110的左、右侧面或前侧面的上部位置。

59.另外,在本发明中,示出了主油箱110具有备用加油口盖112 的情形,虽在上文中未予以描述,备用加油口盖112用于将燃油直接从燃油供给端加入,而不经过防气泡油箱120,但本领域技术人员应当理解,备用加油口盖112并非是必须的,也可以不设置备用加油口盖112。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1