一种适应复杂进气路线的高性能小体积进气转接装置的制作方法

1.本发明属于机械液压气动技术领域,具体涉及一种适应复杂进气路线的高性能小体积进气转接装置。

背景技术:

2.由于安装位置的特殊性,辅助动力装置进气道的设计常常受到空间、不同飞行状态或地面状态、辅助动力装置进气口结构的限制。其中有一种情况为:飞机给辅助动力装置及其进气道提供的空间较小,进气路线只能为偏心路线,即上游进气道与辅助动力装置的轴线间存在较大的距离;上游进气道截面为矩形,下游辅助动力装置内置一段含支板(4个)进气通道;地面状态和飞行状态(飞行速度超过0.5ma)均需工作。需设计一种进气转接装置,在辅助动力装置设计进气流量工况下,满足辅助动力装置压气机进气截面前总压损失系数低、总压畸变指数低的技术指标。

3.与本发明最相近的现有技术为稳压腔方案。稳压腔一般设置在进气流道中,其截面面积一般远大于上、下游流道面积。由于稳压腔依靠腔内静压平衡来提升下游压气机进气均匀性,故称该腔为稳压腔,也有从业人员将稳压腔称为集气腔。

4.稳压腔工作机理具体为:腔内气体减速至动量很小后,气体在静压平衡的作用下,相互掺混,变得均匀,且低速气体的流动方向更容易改变为与下游支板平行,从而避免支板附近流动分离,减小气体流动损失。但将气体速度减小至足够小需较大空间,尤其是飞行速度较大时,对空间需求更大(稳压腔最大半径可达辅助动力装置进气口半径的 4.5倍),因此稳压腔方案不适用于本技术问题。

技术实现要素:

5.本发明的目的:提供一种适应复杂进气路线的高性能小体积进气转接装置,在较小的空间内,组织一定流量的气流2次转弯经过偏心进气路线以及辅助动力装置内置的含支板(4个)通道的进气通道后,满足不同飞行、地面状态下,压气机前截面气体总压损失低、畸变指数低的技术指标。

6.本发明的技术方案:为了实现上述目的,提出一种适应复杂进气路线的高性能小体积进气转接装置,包括蜗壳壳体与导流板;

7.所述蜗壳壳体一端为进气端口,另一端为出气端口,所述进气端口呈矩形;从所述进气端口向两侧轴对称分流为两路子通道,形成偏心进气路线,两路子通道的延伸方向先相对远离,再平滑过渡为相对聚拢,使进气经过偏心进气路线实现2次转弯;所述子通道的截面各边由直边逐渐过渡为圆弧形边;所述蜗壳壳体的出气端口与下游辅助动力装置带支板通道配合连接;

8.所述导流板与所述蜗壳壳体的出气口端相连接,包括轴对称布置在两路子通道上的上连接导流板、中部导流板、下连接导流板;所述上连接导流板分别对称设置于两路子通道出气端口上部内侧,呈相对聚拢态势;所述下连接导流板分别对称设置于两路子通道出

气端口下部内侧,呈相对聚拢态势;所述中部导流板分别对称设置于两路子通道出气端口中部,呈相对聚拢态势。

9.在一个可能的实施例中,所述蜗壳壳体采用计算流体动力学仿真软件设计而成。

10.在一个可能的实施例中,所述蜗壳壳体采用计算流体动力学仿真软件紊流模型选用 shear stress transport。

11.在一个可能的实施例中,所述蜗壳壳体由平板、锥面板、圆柱面板拼接组合而成。

12.在一个可能的实施例中,所述蜗壳壳体采用金属材质。

13.在一个可能的实施例中,所述上连接导流板的形状为片状矩形。

14.在一个可能的实施例中,所述中部导流板的形状为弧面扇形,通过气动研究及优化后完成设计。

15.在一个可能的实施例中,所述下连接导流板的形状为片状矩形。

16.与现有技术相比,本发明的有益效果为:

17.本发明的综合利用复杂造形蜗壳和复杂造形导流板的组合来实现偏心进气、低总压损失、低进气畸变、较大飞行速度、匹配4支板通道、空间占用小的进气转接。蜗壳形状由进口的矩形截面渐变为左右两个通道,可更科学地引导气体流动,匹配下游辅助动力装置带支板通道,减小辅助动力装置带支板通道上部区域的分离区,减小流动损失。导流板2设置在辅助动力装置水平支板附近的特定位置,才能起到去除水平支板下发流道分离区的作用。导流板2的形状经过专门设计,其尾缘水平放置,通过气动研究对比不同前缘角度对应的流场,找到最优造形,可改善水平支板附近的流场,去除支板下方分离区,减小流动损失,增加可通过的空气流量。进气转接装置部分结构伸入辅助动力装置支板通道,相当于更改了辅助动力装置带支板通道下半部分的通道形状,可减小气流转折角,减小气体流动损失,增加带支板通道下半部分的气体可通过流量。利用平板、锥面板、圆柱面板组合出蜗壳,仅采用板材即可实现,不必依靠专用模具加工,兼顾工艺可实现性和经济性,加工成本低,加工周期短。进气转接装置空间占用小,最大半径仅为辅助动力装置进气口半径的2.5倍。本进气转接装置的非设计工况性能也相对较好,所有气动形状均为考虑不同地面状态、飞行状态时,综合性能较好的方案。

附图说明

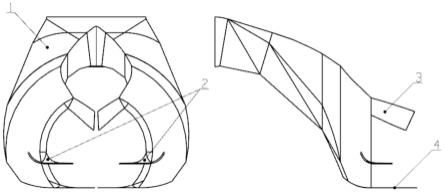

18.图1为本发明优选实施例的一种适应复杂进气路线的高性能小体积进气转接装置整体结构示意图

19.图2为本发明优选实施例的下游辅助动力装置带支板通道结构示意图

20.图3为本发明优选实施例的转接装置与下游辅助动力装置带支板通道配合组装结构示意图

21.图4为本发明优选实施例的导流板2结构示意图

22.图5为本发明优选实施例的气动仿真迹线结果示意图

23.图6为本发明优选实施例的气动仿真云图

24.其中:

25.1—蜗壳壳体,2—中部导流板,3—上连接导流板,4—下连接导流板,5—带支板通道壳体,6—水平支板,7—竖直支板。

具体实施方式

26.为了进一步了解本发明,下面结合实施例对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点而不是对本发明专利要求的限制。

27.本发明应用于辅助动力装置与飞机短舱进气道间的转接。经仿真分析,辅助动力装置压气机前气体总压损失系数最大3.7%,总压畸变指数最大15%。

28.如图1所示,一种匹配带支板通道的高性能小体积进气转接装置,包括蜗壳壳体1、中部导流板2、上连接导流板3、下连接导流板4。该进气转接装置上游与矩形飞机短舱进气通道连接,下游与辅助动力装置带支板通道(如图2所示,带支板通道由带支板通道壳体5、水平支板6和竖直支板7组成)连接。上连接导流板3、下连接导流板4需申入带支板通道,上连接导流板3与上方的竖直支板7贴合,下连接导流板4与带支板通道壳体5下部曲面贴合。形成的气流通道如图3所示。

29.其中,蜗壳壳体1的形状通过气动研究及优化后完成设计,匹配上游矩形截面,匹配下游环形通道。蜗壳壳体1为复杂三维造形,且蜗壳壳体1由平板、锥面板、圆柱面板组合而成,兼顾工艺可实现性。

30.如图4所示,中部导流板2通过气动研究及优化后完成设计,截面尺寸坐标数据如表1所示,为复杂三维造形,可改善水平支板5附近的流场,去除支板下方分离区,减小流动损失,增加可通过的空气流量。

31.表1中部导流板2截面坐标数据

32.[0033][0034]

上连接导流板3及蜗壳壳体1组成了分叉流道,可更科学地引导气体流动,匹配下游辅助动力装置带支板通道。并且上连接导流板3通过气动研究及优化后完成设计,可减小辅助动力装置带支板通道上部区域的分离区,减小流动损失。

[0035]

下连接导流板4贴合辅助动力装置带支板通道壳体5,相当于更改了辅助动力装置带支板通道下半部分的通道形状,减小了气流转折角,减小了气体流动损失,增加了带支板通道下半部分的气体可通过流量。

[0036]

极限条件下气动仿真结果如下。

[0037]

在海拔0km地面处、大气温度50℃、大气压力101325pa、空气流量11.12kg/s条件下,以上游矩形气流通道、本进气转接装置、下游带4个支板气流通道为研究对象,绘制非结构计算网格,紊流模型选用shear stress transport,通过气动仿真,得到本进气转接装置气动性能参数如下:

[0038]

气流流经进气转接装置和下游带支板通道后,总压损失系数3.7%、稳态总压畸变指数14.8%。流场内气体流动迹线见图5,流场内无较大范围的流动分离区。下游被支板分

隔出的4个通道内气流流量分别为2.92kg/s、左下2.78kg/s、右下2.71kg/s、右上 2.99kg/s。带支板通道出口(压气机进口)总压分布云图和速度分布云图见图6,可见气体流经进气转接装置后,气流仍比较均匀。

[0039]

综上,采用本进气转接装置,在较小空间内实现气流通道转接的同时,保证上、下游气流通道匹配性良好,且在大进气流量条件下,仍能保证较低的总压损失系数、稳态总压畸变指数,气动性能高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1