一种航天航空新型贴合面密封结构及方法与流程

1.本发明属于航天航空技术领域,涉及一种航天航空的结构口盖可拆卸壁板贴合面的密封。

背景技术:

2.随着技术的发展,复合材料在航空航天器(比如飞机、飞船等)结构中的应用越来越多,其可减轻航空航天器的重量,延长航空航天器正常检修的时间间隔,延长航空航天器寿命等优点。在航空航天器上,因设计及功能需要,通常会在航空航天器很多地方设置口框,即开设在飞机机身上的开口,常见的比如油箱开口、系统设备舱开口等部位。而这些开口最后都需要进行封闭处理,传统的方法就是采用就地硫化密封橡胶或橡胶板来进行密封处理,其中就地硫化密封胶即口盖配合双组份密封胶混合后涂覆在口框上,初次安装硫化时间长同时后期维护需要大量时间进行维护和修理。

3.申请号为201710694230.6的发明专利就公开了一种应用于飞机上的可拆卸口盖密封装配的方法,其包括以下步骤:在气密托板螺母涂敷粘接底涂njd-1,涂敷完成后在飞机口框上采用缝内及缝外的密封方式密封装配气密托板螺母;将工艺螺杆拧入到气密托板螺母中;将飞机口盖扣入到工艺螺杆中,调整两者的配合度;取下飞机口盖,清洗密封面后在飞机口框上涂抹粘接底涂njd-1和密封剂;先盖上飞机口盖,在套上垫圈后拧蝶形螺母时根据飞机口盖与飞机口框的阶差调整密封剂的厚度;待密封剂就地硫化后,拆下蝶形螺母、垫圈工艺螺杆,拧紧装机螺栓。该可拆卸口盖密封配装方法虽然能够避免密封剂流入到气密托板螺母中,保证装机螺栓与橡胶密封罩之间保持足够的距离,从而使气密托板螺母很难被装机螺栓所顶坏;但是,由于其采用的密封剂需要就地硫化,密封剂的硫化需要较长时间,影响口盖密封的装配效率。

4.现有技术中,飞机等航空航天器上口盖密封通常是采用就地硫化密封橡胶进行密封处理,该种密封方式存在硫化时间长、横向挤出现象明显等问题,这就导致口盖的安装效率低下,此外在橡胶板和就地硫化密封橡胶在拆解口盖时,容易出现真空吸附,不易有效、轻松开启。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的采用硫化密封橡胶进行密封处理时硫化时间长、口盖安装效率低以及口盖不易拆卸的问题,而提出的一种航天航空新型贴合面密封结构及方法。

6.为了实现上述目的,本发明采用了如下技术方案:一种航天航空新型贴合面密封结构,包括:口框,设置在航天器上的开口上;口盖,适配连接到口框上,并覆盖住开口;密封层,设置于在口盖与口框的贴合面之间,包括层叠设置的膨化聚四氟乙烯层、

压敏胶层;压紧机构,包括螺栓,螺栓依次穿过口盖、密封层以及口框后与顶紧结构螺纹连接,通过顶紧结构将口盖压紧在口框上。

7.优选地,口框上依次设置有第一防腐蚀底漆层、第一粘接底涂层;口盖上依次设置有第二粘接底涂层、第二防腐蚀底漆层。

8.优选地,第一防腐蚀底漆层、第二防腐蚀底漆层的漆料配方均按质量百分比计,包括以下组分:聚氨基甲酸酯25-35%、酚醛改性环氧树脂15-25%、分散剂2-3%、颜填料30-40%、溶剂5-20%;具体方法为:按比例称量聚氨基甲酸酯、酚醛改性环氧树脂、分散剂及溶剂,并搅拌均匀,将颜填料加入研磨机中搅拌均匀,加入同等质量的玻璃珠开始研磨,转速为3500-4000r/min,研磨2h,至细度不超过2um,用15000目的烧结网滤芯加压过滤;采用空气喷涂的方式在口盖、口框的贴合面上进行喷涂,膜厚30-35um;喷涂后,在21-25

°

c下养护7d。

9.优选地,顶紧结构包括与螺栓螺纹连接的螺母、设置于螺母与口框(1)之间并顶紧于口框内壁上的顶紧座,螺母与顶紧座之间沿螺母周向设置有多组弹性机构,每组弹性机构包括铰接于顶紧座上的第一连杆、与第一连杆另一端铰接的第二连杆,第二连杆另一端与螺母铰接,且在第一连杆、第二连杆铰接的铰接轴上套设有弹性件。

10.一种航天航空新型贴合面密封方法,包括上述的密封结构,采用该密封结构进行密封的具体步骤包括:步骤s1,将顶紧结构对应口框上的通孔固定安装在口框内侧面上;将密封层粘附在口框外侧面上,密封层包括层叠设置的膨化聚四氟乙烯层、压敏胶层;步骤s2,根据口框上预设的通孔的位置,在密封层上开设通孔;步骤s3,将口盖贴紧在膨化聚四氟乙烯层上;步骤s4,螺栓依次穿过口盖、密封层、口框上的通孔,并穿过顶紧结构的顶紧座后与顶紧结构的螺母螺纹连接,转动螺栓,将口盖压紧在口框上。

11.优选地,若口框为复杂区域时,采用整体密封层,整体密封层的加工步骤为:步骤一,扫描口框形状及尺寸,匹配对应的模切件;步骤二,采用模切件对板材进行切割,板材为带压敏胶及离型纸的膨化聚四氟乙烯。

12.与现有技术相比,本发明的有益效果是;1、本发明中,口框、口盖的贴合面之间采用低泊松比的膨化聚四氟乙烯材料,膨化聚四氟乙烯材料的横向挤出性能更低,使得口框、口盖的贴合面之间密封效果更好,密封效果也更加稳定。

13.2、本发明中,采用膨化聚四氟乙烯材料采用压敏胶预先粘贴在口框上,在安装口盖时无需单独控制膨化聚四氟乙烯材料,口盖的安装更加方便、快捷;相比于传统的硫化密封橡胶,压敏胶可实现快速固化,无需长时间等待硫化,可有效缩短贴合面密封安装的时间,提高安装效率;此外,通过压敏胶还可以实现膨化聚四氟乙烯材料的重复拆卸、安装,可重复利用,提高其重复利用率。

14.3、本发明中,相比于传统的密封胶,膨化聚四氟乙烯材料是具有微孔的材料,在拆卸口盖时,空气可通过微孔进入材料内部,破除材料与密封面之间的真空状态,口盖可实现轻易开启,口盖的拆卸更加方便、快捷。

15.4、本发明中,通过设置压紧机构,压紧机构一端顶在口框内侧壁上,压紧机构另一端的螺母与依次穿过口盖、密封层以及口框后的螺栓螺纹连接,通过转动螺栓即可带动螺母在螺栓上移动,压缩弹性件,受压的弹性件将通过螺母给予螺栓一个向口框内侧的力,使得口盖被仅仅地压紧在口框上,从而在压敏胶粘接及后续过程中无需人为用手进行辅助固定、支撑;此外,由于压缩的弹性件具有恢复形变的趋势,因而在口盖安装完毕后,也能够长时间使口盖压紧在口框上,提高密封性能、密封效果。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

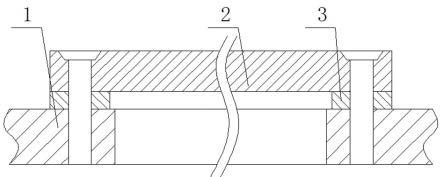

17.图1为本发明的结构示意图;图2为本发明中压敏胶层、膨化聚四氟乙烯层的位置示意图;图3为本发明中口框的贴合面不平整时的贴合结构示意图;图4为本发明中口盖安装时的结构示意图;图5为图4在a处的局部放大图;图6为本发明中顶紧结构的结构示意图;图7为本发明中弹性件的结构示意图;图例说明:1-口框、2-口盖、3-密封层、4-硫化密封胶、5-螺栓、6-顶紧结构、7-膨化聚四氟乙烯密封垫、11-第一防腐蚀底漆层、12-第一粘接底涂层、21-第二粘接底涂层、22-第二防腐蚀底漆层、31-压敏胶层、32-膨化聚四氟乙烯层、51-密封垫圈、61-顶紧座、62-第一连杆、63-第二连杆、64-螺母、65-第二限位件、66-弹性件、67-第一限位件。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例1本实施例提供一种航天航空新型贴合面密封结构,主要用于飞机、飞船等航天航空器上口盖2贴合面的密封,如图1所示,其包括:口框1、口盖2、密封连接层以及压紧机构。

20.口框1为设置在航天器(比如飞机、飞船等)上的开口,口盖2的形状、尺寸与口框1上开口的形状、尺寸相适配,口盖2的尺寸会大于口框1上开口的尺寸,以便口盖2连接到口框1上后,口盖2能够覆盖住开口,且还预留有位置安装螺栓5、铆栓等。

21.密封层3设置于口盖2与口框1的贴合面之间,主要用于粘接口盖2、口框1;该密封层3包括层叠设置的膨化聚四氟乙烯层32和压敏胶层31,膨化聚四氟乙烯层32靠近口盖2的贴合面、压敏胶层31靠近口框1的贴合面。

22.压紧机构,对应口框1和/或口盖2上每一个通孔位置进行设置,主要用于在粘接及后续使用过程中将口盖2压紧在口框1上,其包括螺栓5和顶紧结构6,螺栓5和顶紧结构6组成丝杆螺母64副的结构;顶紧结构6会预先安装在口框1内侧面上,然后螺栓5依次穿过口盖2、密封层3和口框1后与顶紧结构6螺纹连接;在转动螺栓5时,将调整顶紧结构6在螺栓5上的位置,实现将口盖2压紧在口框1上。此外,在螺栓5与口盖2的两贴合面之间设置有膨化聚四氟乙烯密封垫7,在口盖2压紧在口框1上后,螺栓5与口盖2两者之间通过膨化聚四氟乙烯密封垫7进行密封,如图4、5所示。

23.为更好地保证口盖2盖合后的密封性能,因而在转动螺栓5的螺母与口盖2的贴合面之间设置有密封垫圈51,密封垫圈51的材质也采用膨化聚四氟乙烯,通过密封垫圈51进一步提高口盖2盖合后的密封性能。

24.为提高装配完成后口盖表面的平整性,在口盖2上对应转动螺栓5的位置处开设有下沉的锥形槽;安装转动螺栓5时,转动螺栓5头部的锥形螺母放置于该锥形槽内,且在锥形槽的内侧壁与锥形螺母的外侧壁之间设置膨化聚四氟乙烯的密封垫圈51,在安装完毕后,密封垫圈51、转动螺栓5以及口盖2的顶面平齐。

25.采用该密封结构进行密封时,具体的密封方法是:步骤s1,先将顶紧结构6对应口框1上的每个通孔进行设置,将顶紧结构6固定安装在口框1内侧面上,可以采用粘接、卡接等方式进行安装;然后将密封层3粘附在口框1外侧面上,密封层3包括层叠设置的膨化聚四氟乙烯层32、压敏胶层31;在进行粘接时,是将膨化聚四氟乙烯层32通过压敏胶粘接在口框1外侧面上。

26.步骤s2,由于密封层3是完整的板体结构,待密封层3粘接好后,密封层3将覆盖住了口框1上用于连接的通孔,因而需对密封层3进行钻孔处理。即,根据口框1上预设的通孔的位置,在密封层3上开设通孔,使密封层3上的通孔与口框1上的通孔大小、形状一致并连通。

27.步骤s3,将口盖2贴紧在膨化聚四氟乙烯层32上,口盖2覆盖住口框1上的开口,且口盖2上的通孔与口框1上的通孔连通。由于此时口盖2呈自由状态,为避免其脱落,可人为进行辅助支撑。

28.步骤s4,将螺栓的螺纹段依次穿过口盖2、密封层3、口框1上的通孔并穿出,然后再穿过顶紧结构6的顶紧座61后与顶紧结构6的螺母64螺纹连接,转动螺栓,螺母64在螺栓上移动,从而将口盖2压紧在口框1上。

29.待口盖2安装好之后,再通过铆钉或者其他螺栓等连接方式,最终实现口盖2的安装、固定,并投入使用。

30.本实施例中,口框1、口盖2的贴合面之间采用低泊松比的膨化聚四氟乙烯材料,膨化聚四氟乙烯材料的横向挤出性能更低,使得口框1、口盖2的贴合面之间密封效果更好,密封效果也更加稳定。采用膨化聚四氟乙烯材料采用压敏胶预先粘贴在口框1上,在安装口盖2时无需单独控制膨化聚四氟乙烯材料,口盖2的安装更加方便、快捷;相比于传统的硫化密封橡胶,压敏胶可实现快速固化,无需长时间等待硫化,可有效缩短贴合面密封安装的时

间,提高安装效率;此外,通过压敏胶还可以实现膨化聚四氟乙烯材料的重复拆卸、安装,可重复利用,提高其重复利用率。相比于传统的密封胶,膨化聚四氟乙烯材料是具有微孔的材料,在拆卸口盖2时,空气可通过微孔进入材料内部,破除材料与密封面之间的真空状态,口盖2可实现轻易开启,口盖2的拆卸更加方便、快捷。

31.实施例2在实施例1的基础上,本实施例对口框1、口盖2进行了表面处理。即,在口框1上依次设置有第一防腐蚀底漆层11、第一粘接底涂层12;在口盖2上依次设置有第二粘接底涂层21、第二防腐蚀底漆层22。通过底漆层、底涂层,可提高对口盖2、口框1的保护。

32.在此实施例中,口框1、口盖2盖合后的机构如图2所示。

33.在口框1、口盖2上喷涂底漆层时,该第一防腐蚀底漆层11、第二防腐蚀底漆层22的漆料配方均按质量百分比计,包括以下组分:聚氨基甲酸酯25-35%、酚醛改性环氧树脂15-25%、分散剂2-3%、颜填料30-40%、溶剂5-20%;分散剂、溶剂采用油漆领域常用的分散剂、溶剂即可,无特别要求。

34.喷涂的具体方法为:步骤一,先按比例称量聚氨基甲酸酯、酚醛改性环氧树脂、分散剂及溶剂,并搅拌均匀,将颜填料加入研磨机中搅拌均匀,加入同等质量的玻璃珠开始研磨,转速为3500-4000r/min,研磨2h,至细度不超过2um,用15000目的烧结网滤芯加压过滤;步骤二,采用空气喷涂的方式在口盖2、口框1的贴合面上进行喷涂,膜厚30-35um;喷涂后,在21-25

°

c下养护7d。

35.实施例3在实施例1或实施例2的基础上,本实施例提供一种具体的顶紧结构6。如图6所示,该顶紧结构6包括螺母64、顶紧座61以及弹性机构,顶紧座61贴近口框1的内侧面,弹性机构设置多组,多组弹性机构均设置于螺母64与顶紧座61之间,且多组弹性机构沿螺母64的周向设置。每组弹性机构均包括第一连杆62、第二连杆63,其中第一连杆62的一端与顶紧座61铰接,第一连杆62的另一端与第二连杆63铰接,第二连杆63的另一端与螺母64铰接;且在第一连杆62与第二连杆63铰接的铰接轴上套设有弹性件66,该弹性件66为中间缠绕段、两端为直线段,缠绕段套设在铰接轴上,两端的直线段分别与第一连杆62、第二连杆63连接。弹性件66如图7所示。

36.为更好地配合弹性件66,可在第一连杆62上设置第一限位件67,在第二连杆63上设置第二限位件65,弹性件66的直线段分别通过第一限位件67、第二限位件65进行限位,以便能够更有效地压缩弹性件66。

37.在转动螺栓5的过程中,由于螺母64将在螺栓5上移动,从而会通过第二连杆63带动弹性件66被压缩(即直线段绕缠绕段轴线旋转,缠绕段的能量增加),并在弹性件66的作用下通过螺母64、螺栓5将口盖2压紧在口框1上。

38.本实施例中,通过设置压紧机构,压紧机构一端顶在口框1内侧壁上,压紧机构另一端的螺母64与依次穿过口盖2、密封层3以及口框1后的螺栓5螺纹连接,通过转动螺栓5即可带动螺母64在螺栓5上移动,压缩弹性件66,受压的弹性件66将通过螺母64给予螺栓5一个向口框1内侧的力,使得口盖2被仅仅地压紧在口框1上,从而在压敏胶粘接及后续过程中无需人为用手进行辅助固定、支撑;此外,由于压缩的弹性件66具有恢复形变的趋势,因而

在口盖2安装完毕后,也能够长时间使口盖2压紧在口框1上,提高密封性能、密封效果。

39.由于在安装口盖2时需要将口框1进行封堵,因而若不对顶紧结构6进行预固定,将不便于顶紧结构6的安装。为此,在安装口盖2之前,预先将口框1与顶紧座61进行预固定,即通过铆钉将顶紧座61预固定在口框1的内侧面上,然后再将第一连杆62与铆钉头部进行铰接。为便于密封层3的安装及密封性能,可在口框1的外侧面上开设与铆钉头部相适配的沉槽,铆接时,一头的铆钉位于沉槽内,且该铆钉顶面与口框1的外侧面平齐。

40.实施例4在上述实施例的基础上,若口框1为复杂区域时,采用整体密封层3,整体密封层3的加工步骤为:步骤一,扫描口框1形状及尺寸,匹配对应的模切件;步骤二,采用模切件对板材进行切割,板材为带压敏胶及离型纸的膨化聚四氟乙烯。

41.密封层3采用扫描、切割方式成型成整体密封件,无需采用搭接的方式,提高了安装效率,提高了密封效果。

42.由于航空航天器(比如飞机、飞船等)对加工要求极高,受加工缺陷影响,口框1或口盖2的贴合面可能会不平整。若口框1或口盖2的贴合面不平整时,可采用硫化密封胶4进行预填平,如图3所示。预填平后更有利于膨化聚四氟乙烯材料、压敏胶的安装,口框1、口盖2的贴合面之间密封效果更好,密封效果也更加稳定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1