一种涡轮膨胀机测试环境模拟装置的制作方法

1.本实用新型属于涡轮膨胀机技术领域,具体涉及一种涡轮膨胀机测试环境模拟装置。

背景技术:

2.本使用新型针开发旨针对载人飞行器使用的环境控制系统的涡轮膨胀机做地面测试使用。

3.常规环境控制系统测试环境多为模拟机舱式的大型测试系统,其建造成本高,建造难度大,针对本应用的测试复杂程度高,测试效率低下,使用维护都十分昂贵。常规测试环境舱可模拟飞行器运行时的环境压力和温度情况,但仍然需要独立的测试系统辅助完成涡轮膨胀机测试,包括涡轮测试系统,压缩轮测试系统和数据采集系统。涡轮测试系统又由涡轮驱动、排气模拟、性能检测部分组成。多个独立的系统搭建成本高,高效协同工作困难。

技术实现要素:

4.实用新型目的:提供一种涡轮膨胀机测试环境模拟装置,解决上述提到的问题。

5.技术方案:一种涡轮膨胀机测试环境模拟装置,包括:设备压力罐,安装于所述设备压力罐内的涡轮膨胀机,以及和所述涡轮膨胀机连接的涡轮进气组、涡轮出气组、压缩轮进气组和压缩轮出气组。

6.在进一步的实施例中,所述涡轮进气组与所述涡轮膨胀机的涡轮进气孔通过涡轮进气管道连接,所述涡轮出气组与所述涡轮膨胀机的涡轮出气孔通过涡轮出气管道连接;

7.所述压缩轮进气组与所述涡轮膨胀机的压缩轮进气孔通过压缩轮进气管道连接,所述压缩轮出气组与所述涡轮膨胀机的压缩轮出气孔通过压缩轮出气管道连接。

8.在进一步的实施例中,所述涡轮进气组包括:涡轮进气总阀,输入端通过管道连接外部进气设备,第一减压阀,输入端通过管道与所述涡轮进气总阀的输出端连接,涡轮进气流量调节阀,输入端通过管道与所述第一减压阀的输出端连接,第一电磁阀,输入端通过管道与所述涡轮进气流量调节阀的输出端连接,涡轮进气流量计,安装于所述涡轮进气流量调节阀和所述第一电磁阀的连接管道上,第一管道加热器,输入端通过管道与所述第一电磁阀的输出端连接,输出端与所述涡轮膨胀机的涡轮进气孔通过涡轮进气管道连接,所述涡轮进气管道上设有温度传感器和压力传感器。

9.在进一步的实施例中,所述涡轮出气组包括:涡轮排气压力调节阀,输入端与所述涡轮膨胀机的涡轮出气孔通过涡轮出气管道连接,所述涡轮出气管道上设有温度传感器和压力传感器,真空罐,输入端与所述涡轮排气压力调节阀的输出端通过管道连接,所述真空罐上设有压力传感器,真空罐压力调节阀,输入端与所述真空罐的输出端通过管道连接,真空泵,输入端与所述真空罐压力调节阀的输出端通过管道连接,第一消声器,与所述真空泵的输出端通过管道连接。

10.在进一步的实施例中,所述压缩轮进气组包括:压缩轮进气总阀,输入端通过管道

连接外部进气设备,第二减压阀,输入端通过管道与所述压缩轮进气总阀的输出端连接,第二电磁阀,输入端通过管道与所述第二减压阀的输出端连接,压气机进口流量计,安装于所述第二减压阀和所述第二电磁阀的连接管道上,第二管道加热器,输入端通过管道与所述第二电磁阀的输出端连接,输出端与涡轮膨胀机的压缩轮进气孔通过压缩轮进气管道连接,所述压缩轮进气管道上设有温度传感器和压力传感器。

11.在进一步的实施例中,所述压缩轮出气组包括:压气机出口压力调节阀,输入端与所述涡轮膨胀机的压缩轮出气孔通过压缩轮出气管道连接,所述压缩轮出气管道上设有温度传感器和压力传感器,第二消声器,与所述压气机出口压力调节阀的输出端通过管道连接。

12.在进一步的实施例中,所述设备压力罐外接有涡轮膨胀机环境压力调节阀,所述涡轮膨胀机环境压力调节阀输入端通过抽气管道与所述设备压力罐连接,输出端与所述真空泵的输入端通过管道连接。

13.在进一步的实施例中,所述涡轮膨胀机上设有转速传感器和振动传感器,所述设备压力罐上设有压力传感器。

14.有益效果:本实用新型属于涡轮膨胀机技术领域,具体涉及一种涡轮膨胀机测试环境模拟装置,包括:设备压力罐,安装于所述设备压力罐内的涡轮膨胀机,以及和涡轮膨胀机通过管道连接的涡轮进气组、涡轮出气组、压缩轮进气组和压缩轮出气组,本实用新型利用环境压力调节阀模拟不同飞行高度下的测试环境气压,并利用涡轮进气组、涡轮出气组、压缩轮进气组和压缩轮出气组针对涡轮膨胀机在不同飞行高度下的环境进行模拟测试,从而本实用新型可以检验其在不同飞行高度下的不同环境气压中的性能,结构简单,建造成本低,性能优异,测试高效且稳定。使得在批量工业生产中对于产品质量检验的需求得到了满足。

附图说明

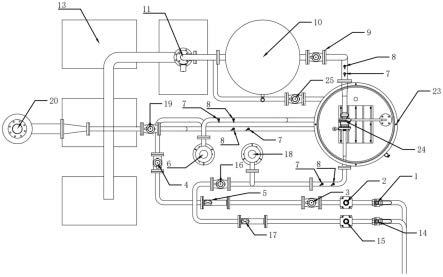

15.图1是本实用新型的俯视图。

16.图2是本实用新型的轴测图。

17.图3是本实用新型的局部视图

18.附图标记:涡轮进气总阀1、第一减压阀2、涡轮进气流量调节阀2、第一电磁阀3、涡轮进气流量计5、第一管道加热器6、温度传感器7、压力传感器8、涡轮排气压力调节阀9、真空罐10、真空罐压力调节阀11、真空泵12、压缩轮进气总阀14、第二减压阀15、第二电磁阀16、压气机进口流量计17、第二管道加热器18、压气机出口压力调节阀19、第二消声器20、转速传感器21、振动传感器22、设备压力罐23、涡轮膨胀机24、环境压力调节阀25。

具体实施方式

19.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.一种涡轮膨胀机测试环境模拟装置,如图1和图2所示,包括:涡轮进气总阀1、第一

减压阀2、涡轮进气流量调节阀2、第一电磁阀3、涡轮进气流量计5、第一管道加热器6、温度传感器7、压力传感器8、涡轮排气压力调节阀9、真空罐10、真空罐压力调节阀11、真空泵12、第一消声器、压缩轮进气总阀14、第二减压阀15、第二电磁阀16、压气机进口流量计17、第二管道加热器18、压气机出口压力调节阀19、第二消声器20、转速传感器21、振动传感器22、设备压力罐23、涡轮膨胀机24、环境压力调节阀25。

21.实施例1:

22.涡轮膨胀机24安装于所述设备压力罐23内,所述涡轮膨胀机24同时与涡轮进气组、涡轮出气组、压缩轮进气组和压缩轮出气组连接。

23.在进一步的实施例中,所述涡轮进气组与所述涡轮膨胀机24的涡轮进气孔通过涡轮进气管道连接,所述涡轮出气组与所述涡轮膨胀机24的涡轮出气孔通过涡轮出气管道连接;

24.所述压缩轮进气组与所述涡轮膨胀机24的压缩轮进气孔通过压缩轮进气管道连接,所述压缩轮出气组与所述涡轮膨胀机24的压缩轮出气孔通过压缩轮出气管道连接。

25.在进一步的实施例中,所述设备压力罐23外接有涡轮膨胀机24环境压力调节阀25,所述涡轮膨胀机24环境压力调节阀25输入端通过抽气管道与所述设备压力罐23连接,输出端与所述真空泵12的输入端通过管道连接。

26.在进一步的实施例中,所述涡轮膨胀机24上设有转速传感器21和振动传感器22,所述设备压力罐23上设有压力传感器8。

27.实施例2:

28.所述涡轮进气组包括:涡轮进气总阀1,输入端通过管道连接外部进气设备,第一减压阀2,输入端通过管道与所述涡轮进气总阀1的输出端连接,涡轮进气流量调节阀2,输入端通过管道与所述第一减压阀2的输出端连接,第一电磁阀3,输入端通过管道与所述涡轮进气流量调节阀2的输出端连接,涡轮进气流量计5,安装于所述涡轮进气流量调节阀2和所述第一电磁阀3的连接管道上,第一管道加热器6,输入端通过管道与所述第一电磁阀3的输出端连接,输出端与所述涡轮膨胀机24的涡轮进气孔通过涡轮进气管道连接,所述涡轮进气管道上设有温度传感器7和压力传感器8。

29.实施例3:

30.所述涡轮出气组包括:涡轮排气压力调节阀9,输入端与所述涡轮膨胀机24的涡轮出气孔通过涡轮出气管道连接,所述涡轮出气管道上设有温度传感器7和压力传感器8,真空罐10,输入端与所述涡轮排气压力调节阀9的输出端通过管道连接,所述真空罐10上设有压力传感器8,真空罐压力调节阀11,输入端与所述真空罐10的输出端通过管道连接,真空泵12,输入端与所述真空罐压力调节阀11的输出端通过管道连接,第一消声器,与所述真空泵12的输出端通过管道连接。

31.实施例4:

32.所述压缩轮进气组包括:压缩轮进气总阀14,输入端通过管道连接外部进气设备,第二减压阀15,输入端通过管道与所述压缩轮进气总阀14的输出端连接,第二电磁阀16,输入端通过管道与所述第二减压阀15的输出端连接,压气机进口流量计17,安装于所述第二减压阀15和所述第二电磁阀16的连接管道上,第二管道加热器18,输入端通过管道与所述第二电磁阀16的输出端连接,输出端与涡轮膨胀机24的压缩轮进气孔通过压缩轮进气管道

连接,所述压缩轮进气管道上设有温度传感器7和压力传感器8。

33.实施例5:

34.所述压缩轮出气组包括:压气机出口压力调节阀19,输入端与所述涡轮膨胀机24的压缩轮出气孔通过压缩轮出气管道连接,所述压缩轮出气管道上设有温度传感器7和压力传感器8,第二消声器20,与所述压气机出口压力调节阀19的输出端通过管道连接。

35.上述中,结合实施例2至5,下文给出具体的操作说明:

36.1.关闭涡轮进气组中的第一电磁阀3和压缩轮进气组中的第二电磁阀16,开启涡轮出气组中的涡轮排气压力调节阀9和真空罐压力调节阀11;

37.2.所有监测反馈信号传感器开启;

38.3.开启涡轮出气组中真空泵12;

39.4.设备压力罐23上设有压力传感器8和涡轮出气组真空罐10上的压力传感器8反馈值达到压力达到预设值后,依次打开涡轮进气组中的涡轮进气总阀1和第一减压阀2,同时涡轮进气组中的温度传感器7反馈温度值和压力传感器8反馈压力值达到预设值时,通过涡轮进气组中的第一减压阀2和第一电磁阀3,打开第一管道加热器6进行管道加热,当涡轮出气组中的温度传感器7反馈温度值和1压力传感器8反馈压力值达到预设值时,需同时调节涡轮出气组中的涡轮排气压力调节阀9,同时通过涡轮压缩机上的转速传感器21监测转速大小;

40.5.打开压缩轮进气组中的压缩轮进气总阀14,压缩轮进气组中的温度传感器7反馈此时的温度、压力传感器8反馈此时的压力值,通过调节压缩轮进气组中的第二减压阀15和第二电磁阀16,打开第二管道加热器18进行管道加热,压缩轮出气组中的温度传感器7反馈此时温度值和压力传感器8反馈此时的压力值,同时需调节压气机出口压力调节阀19;

41.重复4和5直到涡轮压缩机上的转速传感器21反馈转速达到预设值,涡轮进气组中的温度传感器7反馈温度值和压力传感器8反馈压力值达到预设值。

42.具体的,以上涡轮膨胀机24上振动传感器22显示振动值,振动传感器反馈超过2.2mm/s报警,振动传感器反馈超过2.5mm/s停机,停机操作需要依次关闭涡轮进气总阀1,关闭压缩轮进气总阀14和关闭真空泵12。

43.工作原理:首先将涡轮膨胀机24放入安装在室温模拟高空压力下的设备压力罐23中,涡轮膨胀测试设备罐压力由真空泵12通过管道及阀门控制;其次通过抽气管道将设备压力罐23中的空气抽出,使设备压力罐23中内部环境模拟不同飞行高度下的环境气压;下面进行测试工作:

44.进行涡轮膨胀机24内部涡轮测试:

45.涡轮进气组引入外部压缩气体,并经过管道传输依次通过精密减压阀、流量调节阀、流量计、加热器、电磁阀后进入涡轮膨胀机24内部涡轮,带动涡轮转动从而带动转子转动,再由涡轮出气组经管道通过调压阀进入真空罐10中,真空罐压力由真空罐压力调节阀11控制,最后排入大气,完成涡轮测试工作;

46.进行涡轮膨胀机24内部压气机测试:

47.压缩轮进气组引入外部压缩气体,并经过管道传输依次通过精密减压阀、流量计、流量调节阀、电磁阀、加热器后进入涡轮膨胀机24内部压气机,通过压气机压缩后气体进入压缩轮出气组,并依次通过调压阀和消声器再进入大气;

48.观察温度传感器7和压力传感器8,确保测试压力和温度符合工作要求,查看涡轮膨胀机24上的转速传感器21和振动传感器22情况,得出测试结果。

49.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1