一种用于飞行器的耐高温缓冲隔热层及其制备方法与流程

本发明涉及飞行器,尤其是涉及一种用于飞行器的耐高温缓冲隔热层及其制备方法。

背景技术:

1、近年来,航空航天飞行器不断快速发展,机动飞行速度也不断的提高,其所面临的飞行环境愈加恶劣。尤为突出的飞行器飞行中表明受到剧烈的空气压缩而产生数千摄氏度的高温,导致周围空气分子分解甚至电离,严重影响飞行器的稳定性,所以高超声速飞行器的热防护材料耐高温性能至关重要。目前热防护材料主要采用树脂基烧蚀防热材料,具有可靠性高、稳定性好等特点,但是随着飞行器射程要求的不断提高,传统的单层防护材料难以同时满足烧蚀防热要求,多层防护内外层易分层,易出现剥离的技术问题。

2、因此,针对上述问题本发明急需提供一种用于飞行器的耐高温缓冲隔热层及其制备方法。

技术实现思路

1、本发明的目的在于提供一种用于飞行器的耐高温缓冲隔热层及其制备方法,通过用于飞行器的耐高温缓冲层制备方法的提出以解决传统的单层防护材料难以同时满足烧蚀防热要求,多层防护内外层易分层,易出现剥离的技术问题。

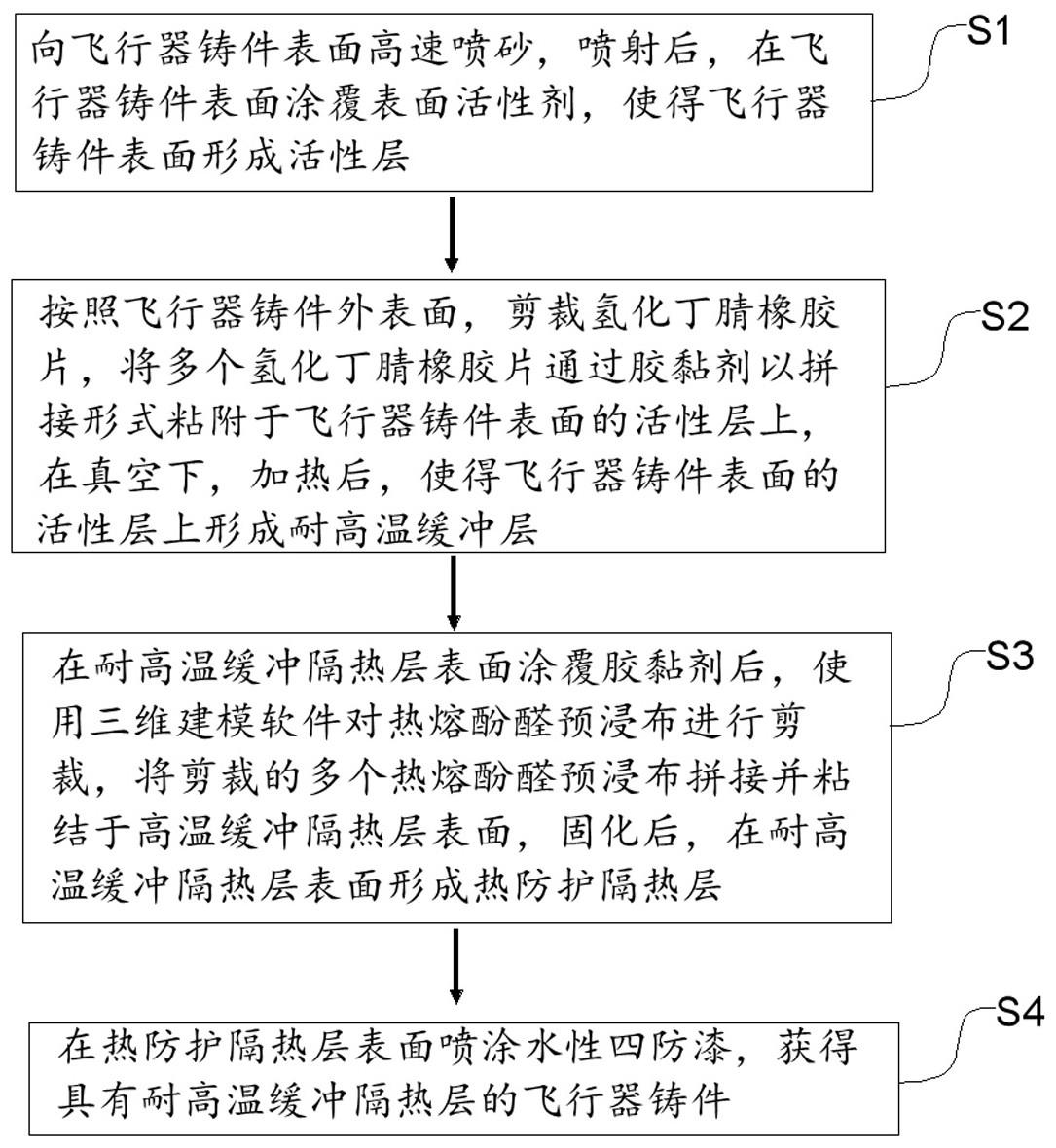

2、本发明提供的一种用于飞行器的耐高温缓冲隔热层的制备方法,包括如下步骤:

3、向飞行器铸件表面高速喷砂,喷射后,在飞行器铸件表面涂覆表面活性剂,使得飞行器铸件表面形成活性连接层;

4、按照飞行器铸件外表面,剪裁氢化丁腈橡胶片,将多个氢化丁腈橡胶片通过胶黏剂以拼接形式粘附于飞行器铸件表面的活性连接层上,在真空下,加热固化后,使得飞行器铸件表面的活性连接层上形成耐高温缓冲层;

5、在耐高温缓冲隔热层表面涂覆胶黏剂后,使用三维建模软件对热熔酚醛预浸布进行剪裁,将剪裁的多个热熔酚醛预浸布拼接并粘结于高温缓冲隔热层表面,固化后,在耐高温缓冲隔热层表面形成热防护隔热层;

6、在热防护隔热层表面喷涂水性四防漆,在飞行器铸件表面形成耐高温缓冲隔热层。

7、优选地,相邻两氢化丁腈橡胶片拼接间隙为0.5-1.5mm。

8、优选地,表面活性剂为kh500或pc404中的至少一种;胶粘剂为有机硅改性胶粘剂。

9、优选地,有机硅改性胶粘剂为sl-230或s200中的至少一种。

10、优选地,耐高温缓冲层的厚度为0.5-2.0mm。

11、优选地,向飞行器铸件表面高速喷砂,具体为喷射46-50目的白刚玉砂,喷砂压力为0.5±0.1mpa。

12、优选地,耐高温缓冲层加热固化过程中,在70℃-80℃烘箱内持续抽真空30min-60min,真空压力为-(0.08±0.01)mpa。

13、优选地,使用三维建模软件对热熔酚醛预浸布进行剪裁步骤包括:

14、建立展开的产品模型;

15、根据展开的产品模型,获取产品模型各个区域的尺寸;

16、根据尺寸制备多种热熔酚醛预浸布模板,根据各热熔酚醛预浸布模板对热熔酚醛预浸布进行剪裁,获得多种形状的多个热熔酚醛预浸布。

17、优选地,热熔酚醛预浸布由酚醛树脂基体、增强纤维布、空心玻璃微珠等构成;其中酚醛树脂基体为热熔氨酚醛树脂、热熔钡酚醛树脂;增强纤维布包括混编布、石英纤维布或玻璃纤维布中的至少一种。

18、本发明还提供了一种基于如上述中任一项所述的用于飞行器的耐高温缓冲隔热层的制备方法获得的耐高温缓冲隔热层,包括在飞行器铸件表面由内向外依次敷设的活性连接层、耐高温缓冲层、热防护隔热层和水性四防漆层。

19、本发明提供的一种用于飞行器的耐高温缓冲隔热层及其制备方法与现有技术相比具有以下进步:

20、1、本发明通过用于飞行器的耐高温缓冲隔热层的制备方法的提出,通过在飞行器铸件表面表面依次制备活性连接层、耐高温缓冲层、热防护隔热层和水性四防漆,形成耐高温缓冲隔热层,具有较好的耐温性能,耐老化性能,高强度、抗撕裂性能、抗压缩永久变形性能优异、适用性强、成本低。同时,本发明飞行器铸件表面经物理处理和化学处理,双重处理,可以增强氢化丁腈橡胶与飞行器铸件的粘接效果,提高连接强度,同时,调整热熔预浸布分型设计、缠绕或铺层工艺以及固化制度等,保证产品的内外部表面质量。

21、2、本实施例的相邻两氢化丁腈橡胶片拼接间隙为0.5-1.5mm,有助于释放吸收固化过程中产生的残余应力,保证产品的内外部表面质量。

22、3、本发明通过用于飞行器的耐高温缓冲隔热层的制备方法的提出,耐高温缓冲隔热层与飞行器铸件间,耐高温缓冲隔热层间无分层、脱粘现象出现。

技术特征:

1.一种用于飞行器的耐高温缓冲隔热层的制备方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的用于飞行器的耐高温缓冲隔热层的制备方法,其特征在于:相邻两氢化丁腈橡胶片拼接间隙为0.5-1.5mm。

3.根据权利要求1所述的用于飞行器的耐高温缓冲隔热层的制备方法,其特征在于:表面活性剂为kh500或pc404中的至少一种;胶粘剂为有机硅改性胶粘剂。

4.根据权利要求3所述的用于飞行器的耐高温缓冲隔热层的制备方法,其特征在于:有机硅改性胶粘剂为sl-230或s200中的至少一种。

5.根据权利要求1所述的用于飞行器的耐高温缓冲隔热层的制备方法,其特征在于:耐高温缓冲层的厚度为0.5-2.0mm。

6.根据权利要求1所述的用于飞行器的耐高温缓冲隔热层的制备方法,其特征在于:向飞行器铸件表面高速喷砂,具体为喷射46-50目的白刚玉砂,喷砂压力为0.5±0.1mpa。

7.根据权利要求1所述的用于飞行器的耐高温缓冲隔热层的制备方法,其特征在于:耐高温缓冲层加热固化过程中,在70℃-80℃烘箱内持续抽真空30min-60min,真空压力为-(0.08±0.01)mpa。

8.根据权利要求1所述的用于飞行器的耐高温缓冲隔热层的制备方法,其特征在于:使用三维建模软件对热熔酚醛预浸布进行剪裁步骤包括:

9.根据权利要求1所述的用于飞行器的耐高温缓冲隔热层的制备方法,其特征在于:热熔酚醛预浸布由酚醛树脂基体、增强纤维布、空心玻璃微珠构成;其中酚醛树脂基体为热熔氨酚醛树脂、热熔钡酚醛树脂;增强纤维布包括混编布、石英纤维布或玻璃纤维布中的至少一种。

10.一种基于如权利要求1-9中任一项所述的用于飞行器的耐高温缓冲隔热层的制备方法获得的耐高温缓冲隔热层,其特征在于:包括在飞行器铸件表面由内向外依次敷设的活性连接层、耐高温缓冲层、热防护隔热层和水性四防漆层。

技术总结

本发明涉及一种用于飞行器的耐高温缓冲隔热层及其制备方法;步骤为:向飞行器铸件表面高速喷砂,涂覆表面活性剂,形成活性连接层;按照飞行器铸件外表面剪裁氢化丁腈橡胶片,将氢化丁腈橡胶片通过胶黏剂以拼接形式粘附于飞行器铸件表面的活性连接层上,真空加热,形成耐高温缓冲层;在耐高温缓冲隔热层上涂覆胶黏剂后,剪裁热熔酚醛预浸布,将剪裁的多个热熔酚醛预浸布拼接并粘结于高温缓冲隔热层表面,固化后,形成热防护隔热层;在热防护隔热层表面喷涂水性四防漆,在飞行器铸件表面形成耐高温缓冲隔热层;通过用于飞行器的耐高温缓冲层制备方法的提出,可以在飞行器铸件表面形成具有较好的耐温性能,耐老化性能,高强度的耐高温缓冲隔热层。

技术研发人员:李洋,祁涛,刘新浩,温鹏,高红成,姚璐璐

受保护的技术使用者:北京玻钢院复合材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!