一种基于飞机复合材料结构件的对称定位组件及方法与流程

本发明涉及飞机复合材料结构件的对称定位组件,尤其涉及一种基于飞机复合材料结构件的对称定位组件及方法。

背景技术:

1、飞机指具有机翼、一具或多具发动机的靠自身动力驱动前进,能在大气中自身的密度大于空气的航空器。如果飞行器的密度小于空气,那它就是气球或飞艇。如果没有动力装置,只能在空中滑翔,则被称为滑翔机,飞行器的机翼如果不固定,靠机翼旋转产生升力,就是直升机或旋翼机,固定翼飞机是最常见的航空器型态。动力的来源包含活塞发动机、涡轮螺旋桨发动机、涡轮风扇发动机或火箭发动机等等,飞机前、后梁采用复合材料一体成型,再将其装载至飞机上,需要通过对称定位组件对其进行精准定位,从而确保装载后的一体化前后梁可以作用最大化。

2、现有的基于飞机复合材料结构件的对称定位组件在使用过程中,一般都是通过挤压的方式实现飞机复合材料结构件的定位,挤压限定后,在对其进行微调,从而完成复合材料结构件的精准定位,然而,飞机前、后梁采用复合材料一体成型,截面为“工”字形,两侧外缘条有开、闭角角度设计,尺寸长达7米,复合材料其零件特性固化后易于变形,尤其外侧缘条在零件成形后有角度不规则回弹现象,挤压限定的方式容易因挤压力度过大对该种尺寸大、易形变的复合材料结构件造成挤压形变,从而导致其在对称定位后,将其装载至飞机上后,外侧出现形变复位的情况,从而导致装载精度出现偏差,降低该对称定位组件的使用价值。

技术实现思路

1、本发明公开一种基于飞机复合材料结构件的对称定位组件,旨在解决现有的基于飞机复合材料结构件的对称定位组件在使用过程中,一般都是通过挤压的方式实现飞机复合材料结构件的定位,挤压限定后,在对其进行微调,从而完成复合材料结构件的精准定位,然而,飞机前、后梁采用复合材料一体成型,截面为“工”字形,两侧外缘条有开、闭角角度设计,尺寸长达7米,复合材料其零件特性固化后易于变形,尤其外侧缘条在零件成形后有角度不规则回弹现象,挤压限定的方式容易因挤压力度过大对该种尺寸大、易形变的复合材料结构件造成挤压形变,从而导致其在对称定位后,将其装载至飞机上后,外侧出现形变复位的情况,从而导致装载精度出现偏差的技术问题。

2、为了实现上述目的,本发明采用了如下技术方案:

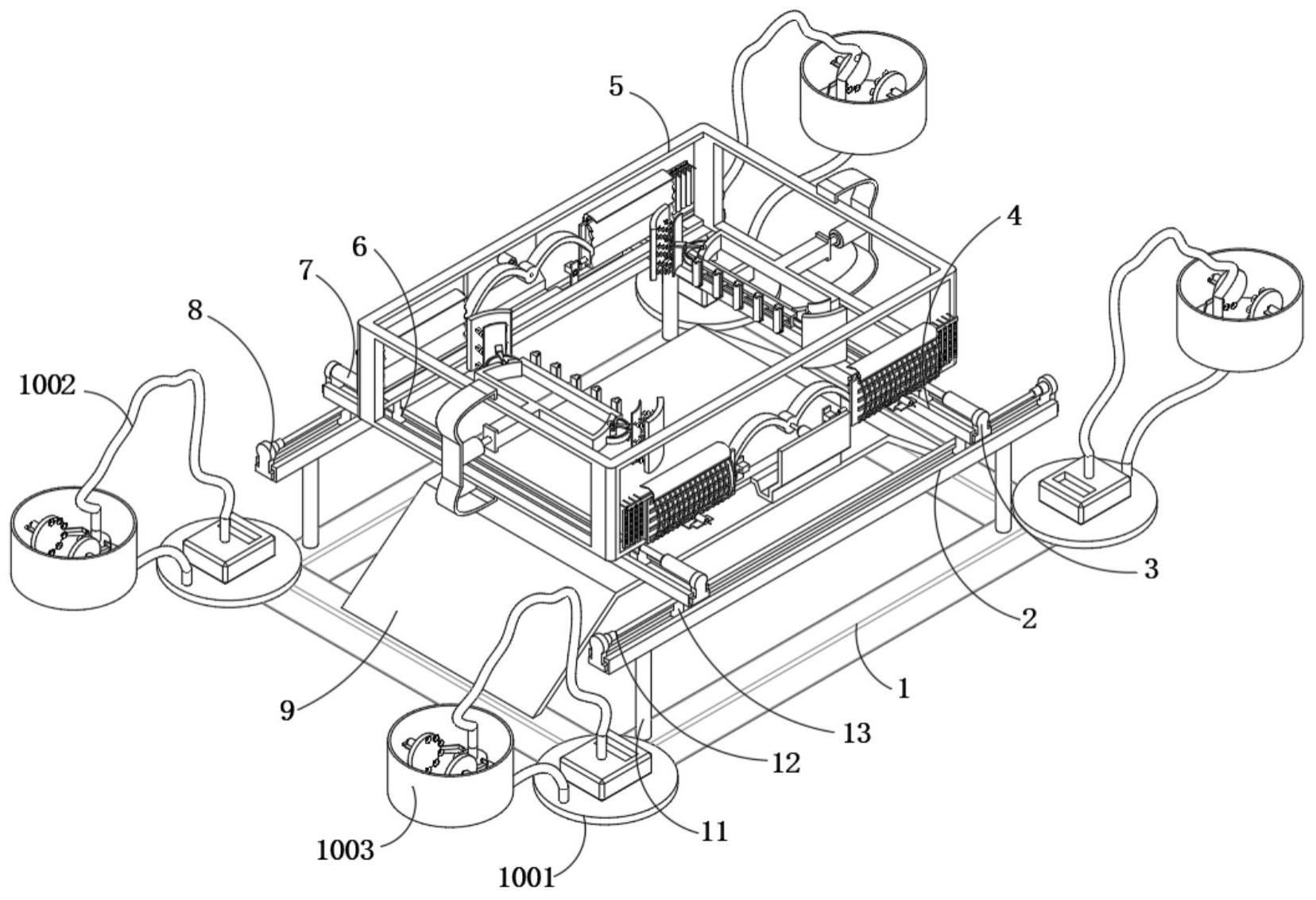

3、一种基于飞机复合材料结构件的对称定位组件,包括底架和定位框,所述定位框靠近两个长边的外侧均设有初步定位组件,且初步定位组件包括安装架,安装架面向定位框内的一侧固定连接有气缸一,气缸一的输出端固定连接有移动杆,所述移动杆的相对一侧均固定连接有气缸二,且两个气缸二的输出端均固定连接有夹持板,两个夹持板面向定位框内的外侧均开有安装槽,两个安装槽的内部均设有承压传感器,所述移动杆的两侧均固定连接有外展板,且两个外展板面向定位框的一侧均设有限位气囊,外展板的顶部固定连接有形变导向片,外展板的外侧等距离开有泄压孔,外展板远离定位框的一侧等距离固定连接有拦截杆,所述外展板的底部固定连接有吊架,且吊架的顶部固定连接有气泵,气泵的一端固定连接有连接管,连接管的另一端插接于限位气囊的内部。

4、通过设置有初步定位组件,在进行工字型复合材料定位时,将其放置于定位框中,其下方与底端支撑架接触,其两侧与初步定位组件呈水平分布,初步定位组件在实现工字型复合材料夹持时,两者之间的挤压力控制在一定的范围内,从而防止工字型复合材料因挤压过度而形变,确保后续装载过程中不会出现工字型复合材料形变位置弹性复位造成定位不准的情况发生,提高该设备的使用价值。

5、在一个优选的方案中,所述外展板的顶部固定连接有滑轨,且滑轨的内部等距离滑动连接有滑动长杆,每个滑动长杆靠近顶端的一侧均固定连接有拉杆,滑动长杆面向定位框的一侧等距离固定连接有连接弹簧杆,多个连接弹簧杆的另一端固定连接有同一个填充杆。

6、在一个优选的方案中,所述定位框靠近短边的两侧均设有工字型内侧定位组件,且工字型内侧定位组件包括推进架和侧边架,侧边架固定连接于定位框的外侧,侧边架面向定位框的一侧固定连接有电动伸缩杆,推进架固定连接于电动伸缩杆的输出端。

7、在一个优选的方案中,所述推进架面向定位框的一侧固定连接有自调轨,且自调轨的内部等距离滑动连接有自调滑块,每个自调滑块的外侧均固定连接有轴架,每个轴架的内侧均通过轴承连接有自调挤压辊。

8、在一个优选的方案中,所述推进架靠近两端的外侧均固定连接有限位轨,且推进架靠近限位轨的顶部开有电机槽,电机槽的内部固定连接有驱动电机,驱动电机的输出轴通过联轴器固定连接有转动轴,限位轨的内部滑动连接有限位滑块,转动轴和限位滑块的顶部固定连接有同一个连杆,限位滑块的外侧固定连接有延伸片,延伸片的外侧固定连接有承压板,承压板的外侧等距离固定连接有挤压弹簧杆,多个挤压弹簧杆的另一端设有同一个弹性挤压板。

9、通过设置有工字型内侧定位组件,在完成工字型复合材料的初步定位后,调节电动伸缩杆带动推进架移动至工字型复合材料的中间位置,当自调挤压辊与工字型复合材料中间位置接触后,若是接触位置为凸起位置,则自调挤压辊后方的自调滑块在自调轨中滑动,确保自调挤压辊不会对工字型复合材料的外侧造成挤压形变,工字型复合材料靠近中心处的两侧限位后,启动驱动电机,驱动电机带动限位滑块进行旋转,使得弹性挤压板转动至工字型复合材料的l型弯折处,挤压弹簧杆的挤压使得弹性挤压板逐步与l型弯折处的两个面接触贴合,从而进一步提高定位夹持的牢固性,确保其在后续的对称调节过程中处于稳定的状态。

10、在一个优选的方案中,所述底架靠近四个角的顶部均设有对称调节组件,且对称调节组件包括安放板,安放板固定连接于底架的顶部,安放板的顶部设有数显对称指示器。

11、在一个优选的方案中,所述安放板的顶部固定连接有连接弯杆,且连接弯杆的顶部固定连接有放置框,数显对称指示器上设有导线,导线的另一端连接有探头,探头的外侧设有外环板,外环板的顶部固定连接有两个安装杆,两个安装杆的外侧均固定连接有中空吸附板,中空吸附板面向探头的一侧等距离开有吸附孔,每个吸附孔的内部均设有真空吸附盘,中空吸附板远离探头的一侧固定连接有泵架,泵架的顶部固定连接有真空泵,真空泵的抽真空端通过管道连接于中空吸附板的内部。

12、通过设置有对称调节组件,在工字型复合材料定位完成后,人工将探头移动至工字型复合材料的四个角上方,探头与其接触,继而启动真空泵,真空泵通过中空吸附板上对各个真空吸附盘进行抽真空,使得真空吸附盘吸附于工字型复合材料的外侧,确保探头与工字型复合材料处于稳定接触的状态,确保对称调节过程中,无需人工去进行探头的定位,探头与工字型复合材料同步移动,提高对称调节的精准度。

13、在一个优选的方案中,所述底架的顶部固定连接有四个支撑柱,且每两个支撑柱的顶部固定连接有同一个调节轨一,两个调节轨一的内部均滑动连接有两个滑动块一,调节轨一的两端均固定连接有端部块一,端部块一面向滑动块一的一侧固定连接有液压缸一,液压缸一的输出端固定连接于滑动块一的外侧。

14、在一个优选的方案中,位于不同调节轨一上的两个所述滑动块一的顶部固定连接有同一个调节轨二,且调节轨二的两端均固定连接有端部块二,两个端部块二的相对一侧均固定连接有液压缸二,两个液压缸二的输出端均固定连接有滑动块二,滑动块二滑动连接于调节轨二的内部,定位框固定连接于四个滑动块二的顶部,底架位于定位框下方的顶部固定连接有底端支撑架。

15、通过设置有调节轨一和调节轨二,在工字型复合材料定位完成后,探头与工字型复合材料处于接触的状态下,反复调节液压缸一和液压缸二带动定位框内侧的工字型复合材料进行移动,通过数显对称指示器上的数值判断工字型复合材料是否处于对称分布的状态,确保最终对称定位后的工字型复合材料可以与飞机进行完美对接。

16、一种基于飞机复合材料结构件的对称定位组件的使用方法,使用如根据上述所述的一种基于飞机复合材料结构件的对称定位组件,所述对称定位组件的使用方法包括以下步骤:

17、步骤一:在进行工字型复合材料定位时,将其放置于定位框中,其下方与底端支撑架接触,调节气缸一带动移动杆上的夹持板对工字型复合材料的两侧进行夹持,推进夹持的过程中,承压传感器进行压力的实时监测,第一步的限定完成后,启动气泵,气泵向限位气囊内部充气,限位气囊呈现膨胀的趋势,限位气囊部分位置通过泄压孔挤出,部分位置对工字型复合材料的外壁进行挤压,同时,人工拉动各个填充杆移动至填充气囊处,通过填充杆对工字型复合材料外侧不规则的凹陷位置进行填充;

18、步骤二:在完成工字型复合材料的初步定位后,调节电动伸缩杆带动推进架移动至工字型复合材料的中间位置,启动驱动电机,驱动电机带动限位滑块进行旋转,使得弹性挤压板转动至工字型复合材料的l型弯折处,挤压弹簧杆的挤压使得弹性挤压板逐步与l型弯折处的两个面接触贴合;

19、步骤三:在工字型复合材料定位完成后,人工将探头移动至工字型复合材料的四个角上方,探头与其接触,继而启动真空泵,真空泵通过中空吸附板上对各个真空吸附盘进行抽真空,使得真空吸附盘吸附于工字型复合材料的外侧;

20、步骤四:反复调节液压缸一和液压缸二带动定位框内侧的工字型复合材料进行移动,通过数显对称指示器上的数值来确定工字型复合材料处于对称分布的状态,若数显对称指示器上的数值显示工字型复合材料处于对称分布的状态,则停止液压缸一和液压缸二的工作。

21、由上可知,本发明提供的一种基于飞机复合材料结构件的对称定位组件具有在进行工字型复合材料定位时,将其放置于定位框中,其下方与底端支撑架接触,调节气缸一带动移动杆上的夹持板对工字型复合材料的两侧进行夹持,推进夹持的过程中,承压传感器进行压力的实时监测,防止挤压力过大造成工字型复合材料形变,第一步的限定完成后,启动气泵,气泵向限位气囊内部充气,限位气囊呈现膨胀的趋势,限位气囊部分位置通过泄压孔挤出,部分位置对工字型复合材料的外壁进行挤压,挤压过程中,限位气囊与工字型复合材料的外侧逐步贴合,两者之间的挤压力因限位气囊的局部内陷而降低,确保工字型复合材料外侧不会发生形变,同时,人工拉动各个填充杆移动至填充气囊处,通过填充杆对工字型复合材料外侧不规则的凹陷位置进行填充,填充杆上的连接弹簧杆起到压力缓冲的作用,确保填充杆填充过程中不会对工字型复合材料外侧造成过度挤压形变的情况发生,填充杆填充完成后,工字型复合材料与初步定位组件之间的锲合度更高,定位夹持效果更佳的技术效果。

- 还没有人留言评论。精彩留言会获得点赞!