一种适应多面角坡度的寻迹检测运输装置及检测方法与流程

本发明涉及航空制造业中飞机长桁、梁类零、组件转运,一种适应多面角坡度的寻迹检测运输装置及检测方法。

背景技术:

1、现代飞机结构中,飞机地板梁产品作为必不可少的一个组件,经常会作为运输飞机内部主承载组件进行装配。地板梁产品通常是由不同宽度的地板梁零件焊接而成。根据飞机地板梁的焊接、测量等制造工艺要求,每次焊接后都必须对焊缝进行全方位检测,因此地板梁产品需要经常往返于焊接及检测厂房之间。

2、地板梁产品在运输过程中,不仅必须要控制周转车行进、转弯及避让障碍物,还需要适用于厂房外具有倾角为8度的二面坡;同时,地板梁产品由焊接厂房转运至检测厂房外临时停靠区域后,必须将地板梁产品放置于测量厂房内部的测量机承接工装上,保证地板梁焊接的焊缝处于测量机检测范围内。由于测量厂房内须避让地面间距760mm的地坑及现有承接地板梁的工装内部空间狭小(高度x宽度:1150mmx1500mm),因此,急需提高地板梁产品在每次运输的周转效率,同时避免出现进出厂房过程中,运输设备及产品与测量承接工装发生干涉或陷入地坑中的尴尬情况。

技术实现思路

1、本发明的目的在于提供一种针对超长尺寸零、组件产品寻迹检测运输装置,解决此类零件在转运的过程中碰到的诸多问题。

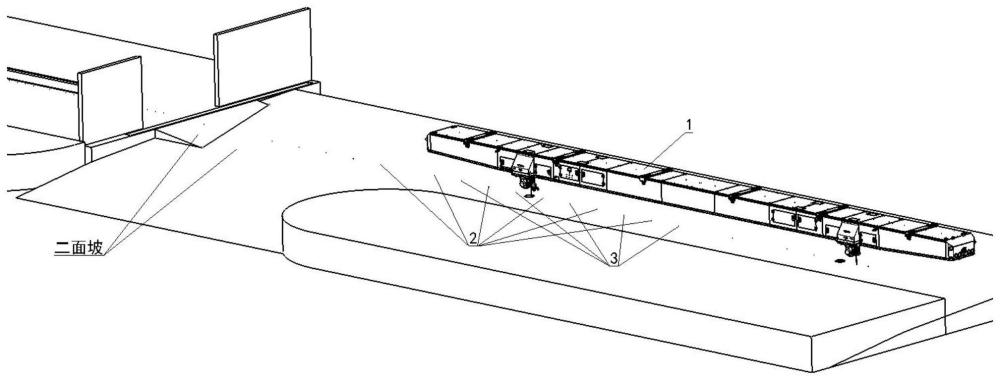

2、本发明解决其技术问题所采用的技术方案是:一种适应多面角坡度的寻迹检测运输装置,包含运输车、长磁钉、短磁钉、电气控制系统,长磁钉和短磁钉交错布置在运输车的行进路径上,长磁钉和短磁钉预置在路面以下,长磁钉与短磁钉之间的间距不小于100mm,长、短磁钉的上感应触头与地面平齐,电气控制系统操纵运输车沿着长、短磁钉形成的路径进退,直至指定位置。

3、运输车包含多个行走轮机构、车身、多个智能承载装置、随动寻迹装置、后传感器、前激光灯、后激光灯和电气控制系统,车身是由车头框、第一车身主框、车身加长框、第二车身主框及车尾框依次拼接成的细长型刚性体,车身的顶部根据产品的承力点位置设有多个长凹槽,多个智能承载装置安装在不同位置的长凹槽内,长凹槽以产品的重心呈外辐射状态进行均布,电气控制系统控制智能承载装置的上升及下降,产品放置在多个智能承载装置上,多个行走轮机构分别布置在车身的底部,以两个相对安装在车身底部两侧的行走轮机构为一组,多组行走轮机构均布在车身底部,电气控制系统安装在车身内部靠近车头的位置,驱动多组行走轮机构带动车身运动;第一车身主框底部内侧垂直于车身轴线方向装有前固定板,随动寻迹装置安装在前固定板上靠近车头一面,随动寻迹装置下端装有前传感器,其感应高度与地面保持50mm以上距离,第二车身主框底部内侧垂直于车身轴线方向装有后固定板,后传感器安装在后固定板上靠近车尾一面,后传感器的感应高度与地面保持50mm以上距离,前传感器与后传感器安装在一个与车身平行的平面上,车身运动时,前、后传感器感应地面下长、短磁钉所发出的磁通量,并将磁通量通过前传感器和后传感器反馈给电气控制系统,控制车身沿着长、短磁钉所形成的路径进行运输;前激光灯安装在前固定板上随动寻迹装置的一侧,后激光灯安装在后固定板上后传感器的一侧,前、后激光灯发射出的光线与地面垂直,在地面上形成的两个光斑的中心点连线与车身轴线平行。

4、车身主框作为车身主要承载,其结构为框架刚性体,前车身主框的一侧安装面与车身加长框的一侧安装面固定,后车身主框的另一侧安装面与车身加长框的另一侧安装面固定,车身加长框的长度根据所运输产品的长度定制,前车身主框的外侧面与车头框的尾部相连,后车身主框的外侧面与车尾框的尾部相连。

5、行走轮机构包含轮安装板、悬挂弹簧、空气弹簧气囊、气囊下固定板、侧导向轮、旋转轴承、转向电机、承重轮和行走电机,轮安装板固定在车身下部,轮安装板是一个两侧端头带凹槽的结构刚性体,其下端两侧分别有开口向内的凹槽,空气弹簧气囊位于轮安装板的中心正下方,其上端与轮安装板下表面相连,空气弹簧气囊的下部与气囊下固定板的上表面相连,气囊下固定板是一个凹形刚性体,其外部两侧端头上下分别固定有两个侧导向轮,侧导向轮卡嵌在轮安装板的下端凹槽内,气囊下固定板随着空气弹簧气囊的压缩及伸展而上、下浮动,轮安装板与气囊下固定板之间靠近四角处,分别固定有四个悬挂弹簧,悬挂弹簧上端与轮安装板的下部相连,悬挂弹簧下端与气囊下固定板的上表面固定,悬挂弹簧沿垂直方向上下移动,气囊下固定板的下端固定有旋转轴承,旋转轴承下端安装有一个承重轮,旋转轴承绕空气弹簧气囊的中心线旋转,其侧面有转向电机,转向电机的输出端轴固定有小齿轮,通过齿轮啮合为承重轮的转向提供动力,行走电机穿过承重轮的中心,通过行走电机的输出端为承重轮提供动力源。

6、智能承载装置包含托架、延伸盒、导向杆、直线轴承、轴承固定座、螺旋升降机、压力传感器和减速电机,托架是一个长槽型刚性体,卡嵌在车身顶部的相对应的长凹槽内,产品放置在多个智能承载装置的托架上,每个托架的两端分别固定有两个延伸盒,延伸盒可沿托架长度方向滑动,延伸盒延伸出去宽度根据产品的宽度进行调整,托架下端靠近两端位置分别固定两个导向杆,导向杆沿长度方向穿过直线轴承的中心孔,直线轴承被固定在轴承固定座上端,轴承固定座是一个塔型的刚性体,其下端用螺钉固定在长凹槽内,托架下端的中心固定一个压力传感器,压力传感器采集来自产品的压力信号,并将压力信号反馈给电气控制系统,通过电气控制系统的控制调整每个托架上升的高度,使多个智能承载装置的压力一致,压力传感器下端连接螺旋升降机的输出端,螺旋升降机可沿高度方向上下移动,螺旋升降机的输入端通过联轴器连接减速电机,为其升降提供动力。

7、随动寻迹装置,包含底板、限位块、限位板、随动板、前传感器和滑轮,底板安装在第一车身主框底部的前固定板上靠近车头一面,底板的正面中间位置固定有导轨,与随动板背面的滑块相连,底板正面的一侧上、下分别固定有两个限位块,来限制随动板上、下浮动的位置,随动板是一个l型的刚性体,其下端固定一个前传感器,前感器信号输出端连接到电气控制系统里,随动板前端左右两侧分别有固定两个滑轮,防止在运输过程中,前传感器与地面距离过低而造成损坏。

8、电气控制系统包含遥控器、遥控接收器、车载控制器和驱动器,由操作人员控制遥控器上的遥控面板传输出指令信号,通过遥控器发出的指令信号至车身上的遥控接收器,该指令信号通过profinet总线再传输给车载控制器,由车载控制器将指令信号转化成驱动器信号,最后将信号传输至行走电机、转向电机和减速电机。

9、遥控器的遥控面板,其上端为指示灯显示,中部左右两端分别控制车身进行前进、后退、左转、右转、中回转等操作摇杆,下端分别有速度选择、自主运行模式、模式切换、智能承载升降、障碍检测、照明和紧急停止开关,其中模式切换有两种模式进行切换,分别是自主运行模式和寻迹模式,自主运行模式为操作人员通过操作遥控器上的遥控面板对运输车进行控制,实现运输车前进、后退、左转、右转、中回转等功能;寻迹模式为运输车通过前、后寻迹传感器对地面长、短磁钉实际位置的感应,将磁通量通过传感器反馈给电气控制系统,电气控制系统自动找正运输车自身位置,按照预设定的行进方向运行。

10、使用该装置进行寻迹检测的方法,具体步骤包括:

11、第一步:先由操作人员将遥控器的遥控面板上模式切换旋钮切换至自主运行模式,控制运输车行进至厂房外部,通过车身的转弯、平移、原地回转等功能调整运输车的位置,此时车头朝向厂房内部;

12、第二步:再通过观察前、后激光灯所照射的光斑与长、端磁钉的位置重合,初步判断车身与磁钉延伸方向处于同一条直线上,如果光斑位置错位,则操作人员通过遥控器上的遥控面板控制运输车调整至长、短磁钉的行进路径上;

13、第三步:操作人员将遥控器的遥控面板上模式切换旋钮切换至寻迹模式,运输车通过前、后寻迹传感器对地面长、短磁钉实际位置的感应,将磁通量通过传感器反馈给电气控制系统,电气控制系统自动找正运输车自身偏摆位置,按照预设定的行进方向运行;

14、第四步:运输装置根据预设定的方向上坡,随动寻迹装置随着地面坡度的变化进行自调整,运输车沿行进路径运行,直至指定位置停止;

15、第五步:运输车离开厂房,根据此步骤的逆方向进行即可。

16、有益效果:本发明提出的一种适应多面坡度的寻迹检测运输装置及方法,分别运用了组合式磁导航技术,主动与被动叠加悬挂技术和多点压力平衡技术,解决超长零、组件进出厂房的实际困难。根据地面的高度差问题,采用长、端磁钉交叉分布至同一条直线上,通过寻迹传感器感应到磁钉不同磁通量的感应范围,来适应多面角坡度的高度差;采用主动悬挂加被动悬挂相结合的共用技术,调整轮组以适应多面角坡度,适应上、下坡坡度的突变情况,保证车身上表面的水平状态;多点压力平衡技术的使用,确保超长零、组件的载荷应力分散且平均,防止由于载荷过于集中造成的车身变形或者倾覆。根据超长零、组件运输工艺的要求,执行厂房间转运功能,及时运输产品,达到运输安全的目的。可直接推广至所有异形规格尺寸零、组件的运输周转工艺及制造领域中去。

- 还没有人留言评论。精彩留言会获得点赞!