一种复合材料螺旋桨叶片及其制备方法与流程

本发明涉及一种螺旋桨叶片,具体涉及一种复合材料螺旋桨叶片及其制备方法,属于飞机螺旋桨制备。

背景技术:

1、复合材料具有轻质高强的特点,采用复合材料制造螺旋桨叶片能有效地降低螺旋桨的自重,提高飞机续航和载重能力,还能减震降噪,被认为是制造螺旋桨叶片的最佳材料。

2、目前,复合材料螺旋桨叶片大多采用模压工艺成型,其成型方式为预浸料在上下模具中分别铺贴,形成复合材料结构层,轻质芯材被包裹在复合材料结构层中间,将上下模具合模后,通过热压机加热压制成型。由于合模位置在叶片的前缘和后缘位置,所以合模位置的复合材料结构层为非连续结构,仅依靠树脂粘接成一体,连接较弱,在气动载荷作用下叶片前缘容易发生开裂。

技术实现思路

1、针对现有技术存在的问题,本发明的第一个目的在于提供一种复合材料螺旋桨叶片,该螺旋桨叶片包括复合材料桨叶和金属桨根,复合材料桨叶的根部整体埋入金属桨根的双倒楔空腔中,与金属桨根形成机械“互锁”结构,可有效提高桨叶与桨根的连接强度。

2、本发明的第二个目的在于提供一种复合材料螺旋桨叶片的制备方法。该方法中,螺旋桨叶片采用碳纤维预浸料铺层热压成型工艺。叶片复合材料结构层包括主承力梁和蒙皮层,主承力梁由连续的碳纤维单向带叠层铺贴成一体式结构,内部填充轻质芯材,蒙皮由碳纤维织物叠层铺贴成一体,并将承力梁全包裹。轻质芯材层、承力梁、蒙皮壳体采用层层铺层结构结合,整体性好,可靠性强。此外,在不增加叶片重量的前提下,放大下蒙皮宽度尺寸,缩小上蒙皮宽度尺寸,将下蒙皮翻折与上蒙皮错开对缝搭接,可有效地改善叶片前缘的层间连接性,同时,因搭接位置与合模位置错开,提高了叶片前缘抗撕裂的能力。

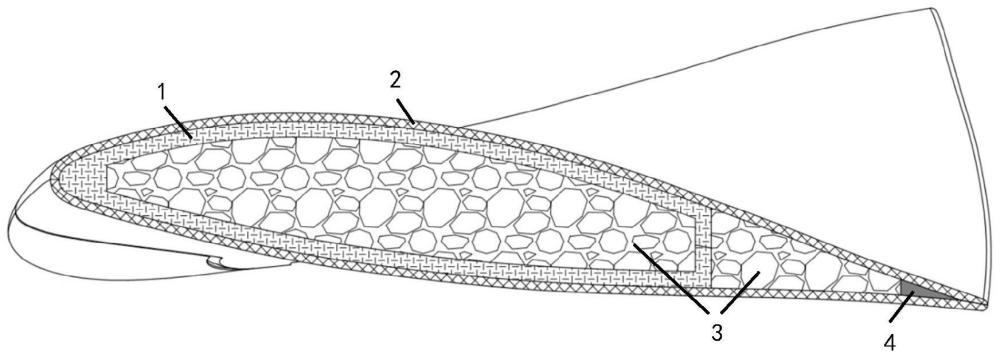

3、为实现上述技术目的,本发明提供了一种复合材料螺旋桨叶片,所述复合材料桨叶沿桨叶横截面依次为d型主承力梁,轻质芯材和碳纤维填充体,桨叶外表面为全包裹蒙皮;所述d型主承力梁内部为空腔结构,填充有轻质芯材;所述金属桨根包括桨根内套和桨根外套,二者通过螺栓和/或粘接与桨根外套连接,桨根内套与桨根外套之间设有双倒楔结构,桨叶d型主承力梁和蒙皮所形成的复合层延伸填充于双倒楔结构中。

4、作为一项优选的方案,所述桨根内套内部开设有圆柱形凹槽,与桨叶d型主承力梁内部的轻质芯材相插接。

5、本发明还提供了一种复合材料螺旋桨叶片的制备方法,包括:

6、1)清洁上、下成型模具,剪裁包括碳纤维单向带、碳纤维织物和环氧胶膜在内的原料;

7、2)分别在上、下模具逐层铺设蒙皮层和主承力梁层,每铺设3~10层,进行真空袋压1次,得上、下模件;

8、3)将轻质芯材插入至金属桨根内套凹槽,放置于下模件上,进行抽真空固定;

9、4)将上、下模件合模后置于热压机上固化成型,即得。

10、作为一项优选的方案,所述主承力梁层包括碳纤维层和阻燃性环氧树脂;所述主承力梁层中碳纤维层≥30层。

11、作为一项优选的方案,所述主承力梁层采用的碳纤维为t800连续碳纤维。

12、作为一项优选的方案,所述蒙皮包括碳纤维织物和阻燃性环氧树脂。

13、作为一项优选的方案,所述蒙皮采用的碳纤维织物为t300碳纤维织物。

14、作为一项优选的方案,所述真空袋压的条件为:温度为10~60℃,真空度为0.1~1mpa,时间为10~20min。进一步优选,所述真空袋压的条件为:20±2℃条件下,真空度大于0.95mpa,时间为10~20min。

15、作为一项优选的方案,所述轻质芯材真空固定的条件为:温度为10~60℃,真空度为0.1~1mpa,时间为20~60min。进一步优选,所述轻质芯材真空固定的条件为:20±2℃条件下,真空度大于0.95mpa,时间为30min。

16、作为一项优选的方案,所述轻质芯材为高强低密度泡沫材料。

17、作为一项优选的方案,所述高强低密度泡沫材料的压缩强度值≥2mpa,密度≤0.75kg/m3。

18、作为一项优选的方案,所述下模件的蒙皮层面积大于上模件的蒙皮层面积,在上下模件合模时,下模件的蒙皮层依次翻折到上模件蒙皮层对应位置,进行对接。下模件的蒙皮层于上模件蒙皮层翻折方式为逐层错开对缝搭接,其目的在于提高接缝处的一体化程度。

19、作为一项优选的方案,所述对接的条件为:下模件的蒙皮层与上模件蒙皮层每翻折3~10层,进行抽真空袋压1次。进一步优选,所述对接的条件为:下模件的蒙皮层与上模件蒙皮层每翻折1~2层,进行抽真空袋压1次。

20、所述真空袋压的条件为:温度为10~60℃,真空度为0.1~1mpa,时间为10~20min。进一步优选,所述真空袋压的条件为:20±2℃条件下,真空度大于0.95mpa,时间为10~20min。

21、作为一项优选的方案,所述固化成型的条件为:温度为90~150℃,压力为3~6mpa,时间为1~4h。

22、本发明提供的复合材料螺旋桨叶片的铺层主要在下模完成,即在下模完成下蒙皮壳体、承力梁和部分上蒙皮的铺层以及轻质芯材的放置。铺层时,下蒙皮预浸料宽度方向尺寸适当放大,对应位置的上蒙皮预浸料尺寸等尺寸缩小,目的是在铺上蒙皮时,以便将下蒙皮预浸料多出的部分翻折后与上蒙皮对应铺层位置对接,改善叶片边缘的层间连接性,提高复合材料螺旋桨叶片的刚度和强度,同时不会额外增加叶片重量。本发明提供的复合材料螺旋桨主承力梁采用连续碳纤维预浸料逐层交错铺层为一体式结构,可有效地提高桨叶的结构刚度;同时本发明在复合材料桨叶和金属桨根结合处使用了胶接和机械“互锁”的双传力路径设计,避免了复杂的单传力路径强度设计和验证工作。而且这种“互锁”式结构形式具有很高的可靠性,发生失效的概率是“极不可能”。

23、相对于现有技术,本发明的有益技术效果为:

24、1)本发明所提供的螺旋桨桨叶根部整体埋入金属桨根的双倒楔空腔中,与金属桨根形成机械“互锁”结构,可有效提高桨叶与桨根的连接强度。此外,在不增加叶片重量的前提下,放大下蒙皮宽度尺寸,缩小上蒙皮宽度尺寸,将下蒙皮翻折与上蒙皮错开对缝搭接,可有效地改善叶片前缘的层间连接性,同时,因搭接位置与合模位置错开,提高了叶片前缘抗撕裂的能力。

25、2)本发明所提供的制备方法中,螺旋桨主承力梁采用连续碳纤维预浸料逐层交错铺层为一体式结构,不仅可以提高复合材料螺旋桨主承力梁的整体一致性,提高承力梁在桨叶旋转时对离心力和气动弯矩的承受阈值,还可以避免铺层间隙的出现,有效满足极端工况下螺旋桨对主承力梁的性能要求。

技术特征:

1.一种复合材料螺旋桨叶片,其特征在于:包括金属桨根和嵌入式复合材料桨叶;所述复合材料桨叶沿桨叶横截面依次为d型主承力梁,轻质芯材和碳纤维填充体,桨叶外表面为全包裹蒙皮;所述d型主承力梁内部为空腔结构,填充有轻质芯材;所述金属桨根包括桨根内套和桨根外套,二者通过螺栓和/或粘接与桨根外套连接,桨根内套与桨根外套之间设有双倒楔结构,桨叶d型主承力梁和蒙皮所形成的复合层延伸填充于双倒楔结构中。

2.根据权利要求1所述的一种符合材料螺旋桨叶片,其特征在于:所述桨根内套内部开设有凹槽,与桨叶d型主承力梁内部的轻质芯材相插接。

3.权利要求1或2所述的一种复合材料螺旋桨叶片的制备方法,其特征在于,包括:

4.根据权利要求3所述的一种复合材料螺旋桨叶片的制备方法,其特征在于:所述主承力梁层包括碳纤维层和阻燃性环氧树脂;所述主承力梁层中碳纤维层≥30层;所述主承力梁层采用的碳纤维为t800连续碳纤维。

5.根据权利要求3所述的一种复合材料螺旋桨叶片的制备方法,其特征在于:所述蒙皮包括碳纤维织物和阻燃性环氧树脂;所述蒙皮采用的碳纤维织物为t300碳纤维织物。

6.根据权利要求3所述的一种复合材料螺旋桨叶片的制备方法,其特征在于:所述真空袋压的条件为:温度为10~60℃,真空度为0.1~1mpa,时间为10~20min;所述轻质芯材真空固定的条件为:温度为10~60℃,真空度为0.1~1mpa,时间为20~60min。

7.根据权利要求3所述的一种复合材料螺旋桨叶片的制备方法,其特征在于:所述轻质芯材为高强低密度泡沫材料;所述高强低密度泡沫材料的压缩强度值≥3mpa,密度≤0.75kg/m3。

8.根据权利要求3所述的一种复合材料螺旋桨叶片的制备方法,其特征在于:所述下模件的蒙皮层面积大于上模件的蒙皮层面积,在上下模件合模时,下模件的蒙皮层依次翻折到上模件蒙皮层对应位置,进行对接。

9.根据权利要求8所述的一种复合材料螺旋桨叶片的制备方法,其特征在于:所述对接的条件为:下模件的蒙皮层与上模件蒙皮层每翻折3~10层,进行真空袋压1次;所述真空袋压的条件为:温度为10~60℃,真空度为0.1~1mpa,时间为10~20min。

10.根据权利要求3所述的一种复合材料螺旋桨叶片的制备方法,其特征在于:所述固化成型的条件为:温度为90~150℃,压力为3~6mpa,时间为1~4h。

技术总结

本发明公开了一种复合材料螺旋桨叶片及其制备方法。该叶片包括金属桨根和嵌入式复合材料桨叶,沿桨叶横截面依次为D型主承力梁,轻质芯材和碳纤维填充体,桨叶外表面为全包裹蒙皮,金属桨根包括桨根内套和桨根外套,二者通过螺栓和/或粘接与桨根外套连接,桨根内套与桨根外套之间设有倒楔结构,桨叶D型主承力梁和蒙皮所形成的复合层延伸填充于双倒楔结构中。该叶片的根部与桨根形成机械互锁结构,可有效分散横向拉力对桨叶蒙皮材料的影响。本发明所提供的制备方法采用预浸料逐层交错铺层为一体式结构,有效提高承力梁在旋转时对离心力和气动弯矩的承受阈值,有效满足极端工况下螺旋桨对主承力梁的性能要求。

技术研发人员:黄小忠,鲁先孝,杜刚

受保护的技术使用者:湖南博翔新材料有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!