一种大尺寸板式主承力结构的卫星装调方法与流程

本发明涉及航天装备,特别是涉及一种大尺寸板式主承力结构的卫星装调方法。

背景技术:

1、由于宇宙中存在万有引力的作用,因此地球上的物体普遍受到重力的吸引。而卫星结构在地面装调过程中受地面重力影响,承力结构会产生相应的变形量,而在同样拓扑关系下,尺寸越大受重力影响越明显,承力结构产生的变形量也会越大。而当卫星对地球做圆周轨道运行时会有离心力,这些作用于卫星上的离心力与地球的引力相等,并且方向相反,引力对于卫星来说起到的是向心力的作用。当离心力等于向心力时,即重力等于离心力,这个时候重力的作用就会消失。因此,卫星在从地面阶段进入轨道后,随着重力的消失承力结构的变形量也会随之改变,导致安装在板式结构上的敏感载荷安装精度变化,从而影响卫星在轨工作质量。

2、为保证大尺寸卫星结构稳定度,减少由于结构形变带来的影响,在结构设计过程中,通常采用提升结构板刚度,或者增加辅助支撑结构等方式,以上均需要通过增加结构质量实现,而质量的增加则会提高发射成本。同时,辅助支撑结构的增加也会影响空间利用率,造成星体内空间资源的极大浪费,降低卫星布局的合理性。

3、为了满足卫星结构稳定性的要求,卫星在地面装调阶段即应采取措施,尽量减少由于重力变化带来的结构变形量的影响。采用针对大尺寸板式主承力结构的卫星装调方法,从各装调环节控制地面重力对主承力结构的变形影响,提高主承力结构稳定度,为卫星在轨精度水平整体提升,提供必要的技术支撑。

技术实现思路

1、本发明目的是为了解决现有大尺寸板式主承力结构的卫星在地面装调过程中,受重力影响而产生仪器设备安装面变形的问题,提出了一种大尺寸板式主承力结构的卫星装调方法。

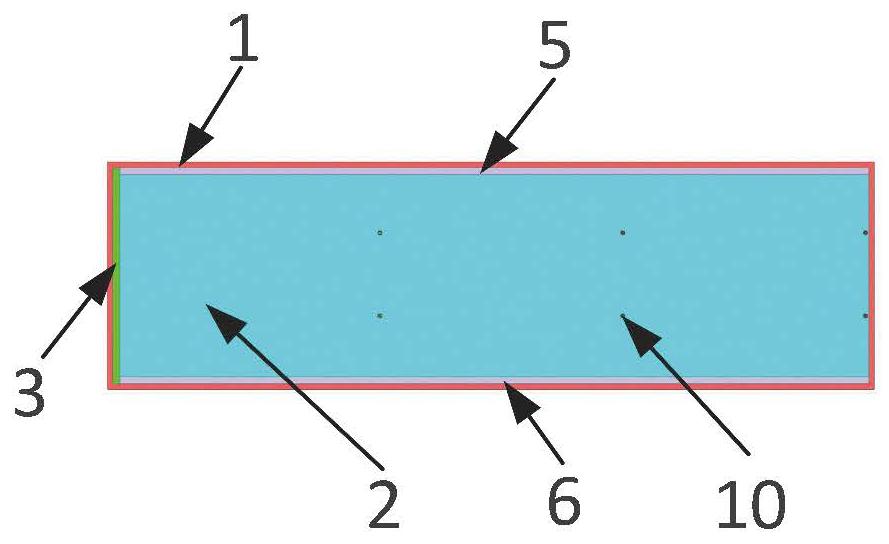

2、本发明是通过以下技术方案实现的,本发明提出一种大尺寸板式主承力结构的卫星装调方法,所述主承力结构的卫星包括底板2,载荷板1、承力板13、承力板24、承力板35、承力板46、隔板17、隔板28、载荷板连接螺钉9、多个底板连接螺钉10、承力板1连接螺钉11、承力板3连接螺钉12和承力板4连接螺钉13;所述底板2长边放置于大理石平台上,承力板24短边与大理石平台贴合,承力板24长边与底板2侧面贴合,通过底板连接螺钉10与底板2连接;隔板17短边与大理石平台贴合,隔板17长边与底板2侧面贴合,通过底板连接螺钉10与底板2连接;隔板28短边与大理石平台贴合,隔板28长边与底板2侧面贴合,通过底板连接螺钉10与底板2连接;将底板2、承力板24、隔板17、隔板28组合体以底板2底面为基准放置于大理石平台上,将承力板46与承力板24、隔板17、隔板28短边贴合,将承力板46通过拧紧承力板4连接螺钉13与承力板24、隔板17、隔板28连接;将承力板35与底板2、承力板24、隔板17、隔板28组合体通过承力板3连接螺钉12拧紧;将承力板13与由承力板35、承力板46及底板2组合体通过承力板1连接螺钉11拧紧;将载荷板1与由承力板13、承力板24、承力板35、承力板46、隔板17、隔板28组合体通过载荷板连接螺钉9连接。

3、进一步地,所述底板2侧面、承力板24侧面、隔板17侧面、隔板28侧面通过放置于大理石平台上的直角尺分别校准其与大理石平台垂直度。

4、进一步地,所述承力板46与底板2、承力板24、隔板17、隔板28组合体连接前,通过直角尺调整承力板24、隔板17、隔板28与底板2上面垂直。

5、进一步地,将承力板35与底板2、承力板24、隔板17、隔板28组合体通过承力板3连接螺钉12拧紧前,需修整由底板2、承力板24、隔板17、隔板28组合体组成的,与承力板35接触平面的平面度,通过直角尺确认底板2、承力板24、隔板17、隔板28组合体组成的平面与大理石平面垂直。

6、进一步地,将承力板13与承力板35、承力板46及底板2组合体通过承力板1连接螺钉11拧紧前,需修整由承力板35、承力板46及底板2组合体组成的平面度,通过直角尺确认由承力板35、承力板46及底板2组合体组成的平面与大理石平面垂直。

7、进一步地,将载荷板1与承力板13、承力板24、承力板35、承力板46、隔板17、隔板28组合体通过载荷板连接螺钉9连接前,修整由承力板13、承力板24、承力板35、承力板46、隔板17、隔板28组合体组成的平面度。

8、与现有方法相比,本发明方法具有有益效果:

9、本发明所述的装调方法,采用了承力板逐一拼接的方式,通过拼接过程中,控制待装配承力板装配方向,减少承力板在装配过程中受地面重力影响而导致的仪器设备安装面变形的问题。保证了承力结构的结构稳定性。具有可实施性强,操作简便、效率高的特点,满足了卫星对承力结构稳定性的要求。

技术特征:

1.一种大尺寸板式主承力结构的卫星装调方法,其特征在于,所述主承力结构的卫星包括底板(2),载荷板(1)、承力板1(3)、承力板2(4)、承力板3(5)、承力板4(6)、隔板1(7)、隔板2(8)、载荷板连接螺钉(9)、多个底板连接螺钉(10)、承力板1连接螺钉(11)、承力板3连接螺钉(12)和承力板4连接螺钉(13);所述底板(2)长边放置于大理石平台上,承力板2(4)短边与大理石平台贴合,承力板2(4)长边与底板(2)侧面贴合,通过底板连接螺钉(10)与底板(2)连接;隔板1(7)短边与大理石平台贴合,隔板1(7)长边与底板(2)侧面贴合,通过底板连接螺钉(10)与底板(2)连接;隔板2(8)短边与大理石平台贴合,隔板2(8)长边与底板(2)侧面贴合,通过底板连接螺钉(10)与底板(2)连接;将底板(2)、承力板2(4)、隔板1(7)、隔板2(8)组合体以底板(2)底面为基准放置于大理石平台上,将承力板4(6)与承力板2(4)、隔板1(7)、隔板2(8)短边贴合,将承力板4(6)通过拧紧承力板4连接螺钉(13)与承力板2(4)、隔板1(7)、隔板2(8)连接;将承力板3(5)与底板(2)、承力板2(4)、隔板1(7)、隔板2(8)组合体通过承力板3连接螺钉(12)拧紧;将承力板1(3)与由承力板3(5)、承力板4(6)及底板(2)组合体通过承力板1连接螺钉(11)拧紧;将载荷板(1)与由承力板1(3)、承力板2(4)、承力板3(5)、承力板4(6)、隔板1(7)、隔板2(8)组合体通过载荷板连接螺钉(9)连接。

2.根据权利要求1所述的方法,其特征在于,所述底板(2)侧面、承力板2(4)侧面、隔板1(7)侧面、隔板2(8)侧面通过放置于大理石平台上的直角尺分别校准其与大理石平台垂直度。

3.根据权利要求1所述的方法,其特征在于,所述承力板4(6)与底板(2)、承力板2(4)、隔板1(7)、隔板2(8)组合体连接前,通过直角尺调整承力板2(4)、隔板1(7)、隔板2(8)与底板(2)上面垂直。

4.根据权利要求1所述的方法,其特征在于,将承力板3(5)与底板(2)、承力板2(4)、隔板1(7)、隔板2(8)组合体通过承力板3连接螺钉(12)拧紧前,需修整由底板(2)、承力板2(4)、隔板1(7)、隔板2(8)组合体组成的,与承力板3(5)接触平面的平面度,通过直角尺确认底板(2)、承力板2(4)、隔板1(7)、隔板2(8)组合体组成的平面与大理石平面垂直。

5.根据权利要求1所述的方法,其特征在于,将承力板1(3)与承力板3(5)、承力板4(6)及底板(2)组合体通过承力板1连接螺钉(11)拧紧前,需修整由承力板3(5)、承力板4(6)及底板(2)组合体组成的平面度,通过直角尺确认由承力板3(5)、承力板4(6)及底板(2)组合体组成的平面与大理石平面垂直。

6.根据权利要求1所述的方法,其特征在于,将载荷板(1)与承力板1(3)、承力板2(4)、承力板3(5)、承力板4(6)、隔板1(7)、隔板2(8)组合体通过载荷板连接螺钉(9)连接前,修整由承力板1(3)、承力板2(4)、承力板3(5)、承力板4(6)、隔板1(7)、隔板2(8)组合体组成的平面度。

技术总结

本发明提出一种大尺寸板式主承力结构的卫星装调方法。所述方法采用了承力板逐一拼接的方式,通过拼接过程中,控制待装配承力板装配方向,减少承力板在装配过程中受地面重力影响而导致的仪器设备安装面变形的问题。保证了承力结构的结构稳定性。具有可实施性强,操作简便、效率高的特点,满足了卫星对承力结构稳定性的要求。

技术研发人员:高飞,张雷,陈善搏,张承泽,刘聪

受保护的技术使用者:长光卫星技术股份有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!