用于太阳能飞机的复合材料桁架式翼肋及制备方法

本发明涉及复合材料结构件及其成型技术,尤其是涉及一种用于太阳能飞机的复合材料桁架式翼肋及制备方法。

背景技术:

1、太阳能飞机采用太阳能作为唯一能量来源,引入绿色能源概念,为航空产业的发展开拓新方向。太阳能飞机更适合在临近空间飞行,太阳能电池在白天吸收太阳能,为动力模块和储能电池供电,夜间储能电池输出给动力模块,实现能量闭环,保证飞机长时驻空飞行。因此,增加太阳能薄膜电池的面积以及提高气动效率是太阳能飞机研制的重点方向之一。与常规刚性飞机相比,太阳能飞机的飞行特性要求在不影响能量闭环的前提下,尽量降低结构重量系数,增加飞机有效载荷。

技术实现思路

1、为了解决上述问题,本发明提供一种用于太阳能飞机的复合材料桁架式翼肋及制备方法,既能满足太阳能飞机低结构重量系数、长时驻空飞行的需求,又能提高翼肋结构的生产效率。

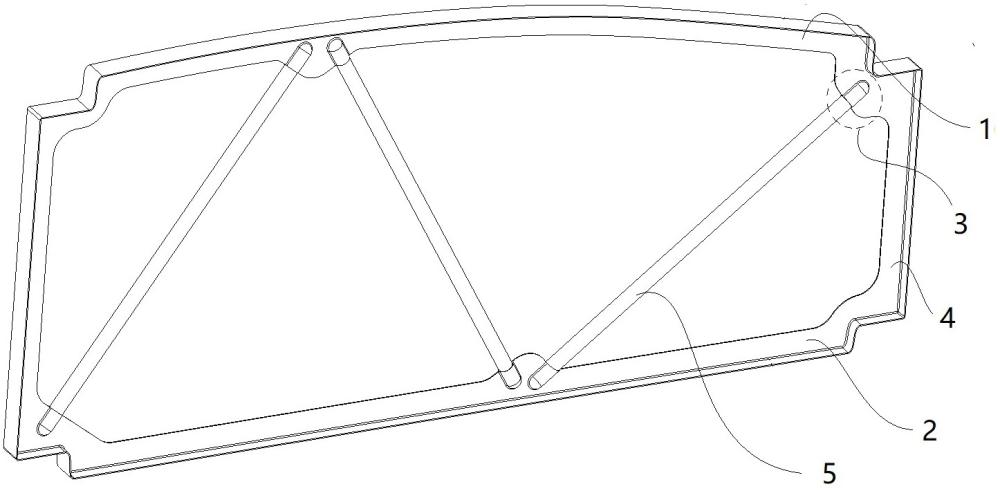

2、根据本发明一个方面的发明构思,提供一种用于太阳能飞机的复合材料桁架式翼肋,包括:

3、翼肋框,为二次固化成型,所述翼肋框包括:

4、第一腹板和第二腹板,所述第一腹板的下表面和所述第二腹板的上表面分别设置有多个连接节点,所述第一腹板和所述第二腹板的外侧曲面为气动面;

5、缘条,两端分别与所述第一腹板和所述第二腹板的边缘连接,所述缘条、所述第一腹板和所述第二腹板共同形成一框架结构;

6、斜拉管,两端分别与所述第一腹板上的连接节点和所述第二腹板上的连接节点连接,以支撑所述翼肋框;

7、其中,所述斜拉管为一次固化成型,成型后的所述斜拉管的两端夹在所述第一腹板和所述第二腹板的预浸料中二次固化成型。

8、可选的,所述翼肋框包括:

9、第一复合材料铺层,包括呈l形的第一侧面和第二侧面;

10、第二复合材料铺层,包括呈l形的第三侧面和第四侧面,所述第三侧面与所述第一侧面贴合设置,所述第四侧面与所述第二侧面平行且相接;

11、第三复合材料铺层,分别与所述第二侧面和所述第四侧面贴合设置;

12、其中,所述翼肋框的截面形状为t形,所述连接节点设置在所述第一侧面和所述第三侧面组成的整体上。

13、可选的,所述第一侧面和所述第三侧面上对应所述连接节点区域分别向外凸起并共同限定出一与所述斜拉管外径相适配的筒状空间以形成所述连接节点,所述斜拉管的端部嵌设在所述筒状空间内。

14、可选的,所述复合材料桁架式翼肋还包括:

15、堵头,安装在所述斜拉管端部,所述堵头适用于封闭所述斜拉管的端部以及保持所述端部的形状。

16、可选的,所述第一腹板和所述第二腹板上的连接节点在所述翼肋框的长度方向上交错设置,所述翼肋框与所述斜拉管共同形成多个三角框架结构,相邻的两个斜拉管之间的夹角范围包括60~90°。

17、可选的,所述翼肋框的复合材料铺层包括0°铺层、90°铺层、±45°铺层;所述斜拉管的复合材料铺层包括0°铺层、90°铺层。

18、可选的,所述翼肋框中0°铺层、90°铺层、±45°铺层的层数比例范围包括(6~7):1:(3~2);所述斜拉管中0°铺层、90°铺层的层数比例为6:4。

19、根据本发明另一个方面的发明构思,还提供一种用于太阳能飞机的复合材料桁架式翼肋的制备方法,其特征在于,包括:

20、用预浸料铺贴、卷至呈筒状,烘干固化得到预固化斜拉管;

21、按照铺层顺序分别在第一模具和第二模具上铺贴预浸料,得到翼肋框的半预成型体,其中,两个所述半预成型体分别具有相对应的槽状结构,相对应两个所述槽状结构围合成一筒状结构;

22、将所述预固化斜拉管嵌设在所述槽状结构内,闭合所述第一模具和所述第二模具;

23、将闭合后的模具组件在真空环境下加压加热,固化成型;

24、脱模。

25、可选的,在所述将所述预固化斜拉管嵌设在所述槽状结构内之前还包括:

26、在所述预固化斜拉管的两端安装堵头,封闭所述斜拉管的端部以及保持所述端部的形状。

27、可选的,所述按照铺层顺序分别在第一模具和第二模具上铺贴预浸料包括:

28、每层采用同一张预浸料整体铺覆成型。

29、根据本发明的用于太阳能飞机的复合材料桁架式翼肋及制备方法,在翼肋腹板、缘条及连接节点处采用整张预浸料铺贴,保证了翼肋腹板与斜拉管连接处的纤维连续性;二次固化成型采用高树脂含量预浸料,无需额外使用胶接胶膜,避免斜拉管的后续胶接及螺接,提高了结构的连接可靠性,有利于机翼结构在满足强度、刚度要求的基础上,降低结构重量。

技术特征:

1.一种用于太阳能飞机的复合材料桁架式翼肋,其特征在于,包括:

2.根据权利要求1所述的复合材料桁架式翼肋,其特征在于,所述翼肋框包括:

3.根据权利要求2所述的复合材料桁架式翼肋,其特征在于,所述第一侧面和所述第三侧面上对应连接节点区域分别向外凸起并共同限定出一与所述斜拉管外径相适配的筒状空间以形成所述连接节点,所述斜拉管的端部嵌设在所述筒状空间内。

4.根据权利要求3所述的复合材料桁架式翼肋,其特征在于,还包括:

5.根据权利要求1所述的复合材料桁架式翼肋,其特征在于,所述第一腹板和所述第二腹板上的连接节点在所述翼肋框的长度方向上交错设置,所述翼肋框与所述斜拉管共同形成多个三角框架结构,相邻的两个斜拉管之间的夹角范围包括60~90°。

6.根据权利要求1所述的复合材料桁架式翼肋,其特征在于,所述翼肋框的复合材料铺层包括0°铺层、90°铺层、±45°铺层;所述斜拉管的复合材料铺层包括0°铺层、90°铺层。

7.根据权利要求6所述的复合材料桁架式翼肋,其特征在于,所述翼肋框中0°铺层、90°铺层、±45°铺层的层数比例范围包括(6~7):1:(3~2);所述斜拉管中0°铺层、90°铺层的层数比例为6:4。

8.一种用于太阳能飞机的复合材料桁架式翼肋的制备方法,其特征在于,包括:

9.根据权利要求8所述的制备方法,其特征在于,在所述将所述预固化斜拉管嵌设在所述槽状结构内之前,还包括:

10.根据权利要求8所述的制备方法,其特征在于,所述按照铺层顺序分别在第一模具和第二模具上铺贴预浸料包括:

技术总结

本发明提供了一种用于太阳能飞机的复合材料桁架式翼肋及制备方法,包括:翼肋框,为二次固化成型,翼肋框包括:第一腹板和第二腹板,第一腹板的下表面和第二腹板的上表面分别设置有多个连接节点,第一腹板和第二腹板的外侧曲面为气动面;缘条,两端分别与第一腹板和第二腹板的边缘连接,缘条、第一腹板和第二腹板共同形成一框架结构;斜拉管,两端分别与第一腹板上的连接节点和第二腹板上的连接节点连接,以支撑翼肋框;其中,斜拉管为一次固化成型,成型后的斜拉管的两端夹在第一腹板和第二腹板的预浸料中二次固化成型。

技术研发人员:董安琪,梁浩,王立新,周礼洋,范景峰,赵帅

受保护的技术使用者:中国科学院工程热物理研究所

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!