一种基于吊具转挂装置的EMS输送线系统及其控制方法与流程

一种基于吊具转挂装置的ems输送线系统及其控制方法

技术领域

1.本发明涉及生产车间零件输送线技术领域,具体涉及一种基于吊具转挂装置的新型ems输送线系统及其控制方法。

背景技术:

2.当代,汽车制造业蓬勃发展,焊装生产线作为汽车工艺中最复杂的部分,使用技术日新月异。目前焊装车间零件输送线主要使用ems输送线,传统ems输送线是由滑触线系统和小车组成,其中小车和吊具无法分离,每个小车只能运输一个零件。该方法有三个缺点:1、增加零件储备时,需要增加相应数量小车,以及大量的空中钢结构和滑触线,施工时间和成本大大增加;2、由于存储零件只能与滑触线平行摆放,导致大量空间被浪费;3、由于空中滑触线同时连接零件上件口和下件口,所以容易造成上下游生产线因为故障而相互影响。

3.发明专利内容

4.本发明目的在于克服传统ems输送线的不足,设计一种低成本,高储备量、高开通率的基于吊具转挂装置的新型ems输送线结构及其控制方法。本发明的目的是通过以下技术方案实现的:

5.本发明首先提供一种基于吊具转挂装置的ems输送线系统,其包括上件模块、下件模块和存储模块,所述上件模块包括相对独立且环状闭合的第一滑触线和沿该第一滑触线运行的多个小车,所述下件模块包括相对独立且环状闭合的的第二滑触线和沿该第二滑触线运行的多个小车,第一滑触线和第二滑触线之间设置存储模块,存储模块设有空道存储区和带件存储区,空道存储区和带件存储区均配置有一套或多套吊具转挂装置,吊具转挂装置用于完成小车与吊具的转挂合并和/或分离转挂;上件模块的小车沿第一滑触线经由空道存储区的吊具转挂装置完成吊具与小车的转挂合并,经由带件存储区的吊具转挂装置完成吊具与小车的分离转挂;下件模块的小车沿第二滑触线经由带件存储区的吊具转挂装置完成吊具与小车的转挂合并,经由空道存储区的吊具转挂装置完成吊具与小车的分离转挂。

6.进一步,每套吊具转挂装置包括转挂执行机构和输送机构,所述转挂执行机构包括升降机构和固定机构,升降机构带动小车上升或下降,固定机构用于将小车锁定在特定位置,避免小车产生沿滑触线或输送机构运动;空道存储区的输送机构将下件模块中与小车分离后的空吊具输送到上件模块,带件存储区的输送机构将上件模块中与小车分离转挂后的带件吊具输送到下件模块。

7.进一步,每套吊具转挂装置包括两组转挂执行机构和一个输送机构,上件模块的小车沿第一滑触线悬空经过输送机构的第一端,下件模块的小车沿第二滑触线悬空经过输送机构的第二端,输送机构的第一端上方悬置装配一组转挂执行机构,输送机构的第二端上方悬置装配另一组转挂执行机构。

8.进一步,环状闭合的第一滑触线包括第一总线和多条并联连接的第一分型线,每一条第一分型线与第一总线串联连接为一条闭合的环形线路,上件模块在第一总线和第一

分型线连接的第一端设有上件口,上件口下游方向的第一总线上设有第一车型识别装置;环状闭合的第二滑触线包括第二总线和多条并联连接的第二分型线,每一条第二分型线与第二总线串联连接为一条闭合的环形线路,第二总线在其第一端出分流为多条第二分型线,多条第二分型线在第二总线的第二端处汇集并线;空道存储区存储通用吊具,空道存储区位于第一总线和第二总线之间;带件存储区存储带件吊具,带件存储区位于第一分型线与第二分型线之间,带件存储区设置有与第一分型线数量相同的分型存储道,每一条第一分型线通过一条分型存储道对应一条第二分型线,每一个分型存储道两端分别设置一组转挂执行机构,第一分型线悬置于相应分型存储道的第一端,第二分型线悬置于相应分型存储道的第二端;上件模块的小车沿第一总线运行并在上件口上件,然后经过第一车型识别装置后按照识别结果分别沿不同的第一分型线继续滑行到相应分型存储道的第一端,通过转挂执行机构完成带件吊具与小车的分离转挂,分离转挂后的带件吊具经相应分型存储道的输送机构输送至下件模块相应的第二分型线处;下件模块的小车经过带件存储区的转挂执行机构完成其与带件吊具的转挂合并后形成带件吊具小车,下件模块的带件吊具小车沿第二分型线运行至下件口处下件。

9.进一步,所述第二滑触线还包括第二总线在第二分型线汇集并线后再次分流并联设置的回转分型线、空吊具直回分型线和下件分型线,其中,空吊具直回分型线和下件分型线在第二总线的第三端处汇集并线,第二总线从第三端到第一端运行经过空道存储区的第二端,第二总线位于第二分型线下游、下件口上游方向的第二端设有第二车型识别装置,第二总线的第一端设有第三车型识别装置,带件吊具小车经过第二车型识别装置后按照识别结果分别沿下件分型线运行至下件口后运行至第二总线的第三端、沿吊具直回分型线直接运行至第二总线的第三端、沿回转分型线运行至第三车型识别装置后再次进入第二分型线;优选地,所述第一滑触线包括不少于三条第一分型线,所述第二滑触线包括不少于三条第二分型线。

10.进一步,吊具转挂装置处设有光电识别开关,用于识别小车是否携带吊具。

11.进一步,所述输送系统还包括ehb自动控制系统。

12.本发明还提供一种ems输送线系统的控制方法,其采用前述的ems输送线系统,其控制方法包括如下步骤:

13.步骤1:上件模块空吊具小车上件:

14.空吊具小车沿第一滑触线的第一总线运行至上件模块的上件口,上件口升降机构携空吊具小车下降到位,地面机器人将零件放至空吊具小车,上件升降机构携带件吊具小车上升到位,执行步骤2;

15.步骤2:上件模块空吊具小车分流:

16.带件吊具小车沿上件模块的第一总线运行至第一车型识别装置,经过对所带车型识别后,带件吊具小车按照识别结果分别沿不同车型对应的第一分型线运行至带件存储区相应分型存储道的第一端,执行步骤3;

17.步骤3:上件模块带件吊具小车分离转挂:

18.带件存储区的转挂执行机构将带件吊具与小车分离,带件吊具被置于相应分型存储道的输送构件上,小车沿第一分型线运行直至离开带件存储区,执行步骤4和步骤5;

19.步骤4:上件模块空小车归位循环:

20.经步骤3分离后的空小车沿第一分型线运行至第一总线后进入空道存储区的第一端,空道存储区的空吊具通过转挂执行机构与空小车合并为空吊具小车,转挂合并后的空吊具小车沿第一总线继续运行离开空道存储区,执行步骤1;

21.步骤5:带件吊具由上件模块转送至下件模块:

22.经步骤3分离后的带件吊具通过相应分型存储道的输送机构输送至带件存储区第二端的转挂执行机构处,执行步骤6;

23.步骤6:下件模块吊具与小车的转挂合并:

24.下件模块中的空小车沿第二滑触线的第二分型线进入带件存储区相应分型车道的第二端,通过该处的转挂执行机构完成带件吊具与小车的转挂合并,带件吊具小车沿第二分型线继续运行离开吊具转挂装置,执行步骤7;

25.步骤7:下件模块出车顺序排列:

26.ehb接收来自地面车型顺序,提前将对应车型的带件吊具小车进行按顺序出车,进行步骤8;

27.步骤8:下件模块带件吊具小车分流下件:

28.带件吊具小车运行至下件模块的第二车型识别装置处,如果识别为空吊具小车,则通过道岔,沿空吊具直回分型线运行至空道存储区的第二端,执行步骤9;如果识别为带件吊具,而且车型正确,则经由下件分型线进入下件口,下件口升降机下降到位,地面机器人从带件吊具小车上抓件,下件升降机上升到位,执行步骤9;如果为带件吊具,但车型不正确,则通过道岔,沿回转分型线运行至下件模块的第三车型识别装置处进行车型识别,带件吊具小车沿相应的第二分型线进入带件存储区第二端相应的吊具转挂装置处,重新出车,重新执行步骤7;

29.步骤9:下件模块小车归位循环:

30.经步骤8下件后的空吊具小车沿第二总线运行至空道存储区,经转挂执行机构完成空吊具和小车的分离转挂,分离后的空吊具放置在空道存储区的输送构件上运送至上件模块,下件模块的小车沿第二滑触线总线离开空道存储区,执行步骤6。

31.进一步,所述转挂合并流程包括如下步骤:

32.步骤b1:吊具小车沿滑触线运行至能够完成转挂合并的转挂合并区,通过光电开关识别是否带吊具,如果没有,在预定位置停止,执行步骤2,否则执行步骤6;

33.步骤b2:启动小车固定机构的电机,小车固定机构下降到位,将吊具小车锁紧,执行步骤3;

34.步骤b3:启动升降机构的电机,升降机构下降到位,执行步骤4;

35.步骤b4:启动输送机构的电机,输送机构将空道存储区或带件存储区的吊具运送至小车中,执行步骤5;

36.步骤b5:启动升降机构的电机,升降机构上升到位,完成小车和吊具合并,执行步骤6;

37.步骤b6:带吊具小车沿第一滑触线或第二滑触线离开转挂合并区。

38.进一步,所述分离转挂流程包括如下步骤:

39.步骤f1:吊具小车运行至能够完成吊具与小车分离的分离转挂区,通过光电开关识别是否带吊具,如果有,在预定位置停止,执行步骤2,否则执行步骤f6。

40.步骤f2:启动小车固定机构的电机,小车固定机构下降到位,将吊具小车锁紧,执行步骤f3;

41.步骤f3:启动升降机构的电机,升降机构下降到位;此时,吊具和小车分离,吊具被放至输送机构,执行步骤f4;

42.步骤f4:启动输送机构的电机,输送机构将吊具运送至空道存储区或带件存储区,执行步骤f5;

43.步骤f5:启动升降机构的电机,升降机构上升到位,执行步骤f6。

44.步骤f6:空小车沿滑触线离开分离式吊具转挂区。

45.本发明的有益效果在于:

46.1、通过吊具和小车的可分离式设计,缩短了每一个小车和吊具的单程应用周期,提高了总体工作效率;

47.2、通过系统性设计布局,有效节提高了车间的空间利用率,并降低了总体施工成本和后续维护成本;

48.3、通过各自独立循环的上件模块和下件模块设计,使上件口和下件口彼此分离,有效避免了上下游生产线因为故障而相互影响。

附图说明

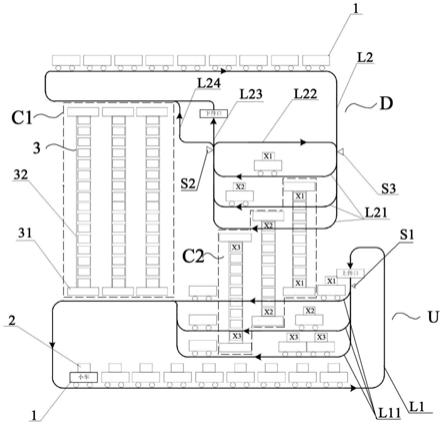

49.图1所示为本发明的优选的ems输送线系统构造图;

50.图2所示为吊具转挂装置的示意图;

51.图3所示为图2中吊具转挂装置的俯视结构示意图;

52.图4所示为ehb自动控制系统控制上件的流程图;

53.图5所示为ehb自动控制系统控制下件的流程图;

54.图6所示为ehb自动控制系统控制吊具与小车分离转挂的流程图;

55.图7所示为ehb自动控制系统控制吊具与小车转挂合并的流程图。

具体实施方式

56.下面结合附图对本发明的优选实施方式加以说明。

57.本实施例首先提供一种基于吊具转挂装置的ems输送线系统,其包括上件模块u、下件模块d和存储模块,上件模块u包括相对独立且环状闭合的第一滑触线l1和沿该第一滑触线运行的多个小车,下件模块d包括相对独立且环状闭合的的第二滑触线l2和沿该第二滑触线运行的多个小车,第一滑触线l1和第二滑触线l2之间设置存储模块,存储模块设有空道存储区c1和带件存储区c2,空道存储区和带件存储区均配置有一套或多套吊具转挂装置3,吊具转挂装置3用于完成小车与吊具的转挂合并和/或分离转挂,吊具转挂装置处设有光电识别开关(图中未示出),用于识别小车是否携带吊具;上件模块u的小车沿第一滑触线l1经由空道存储区c1的吊具转挂装置完成吊具与小车的转挂合并,经由带件存储区c2的吊具转挂装置完成吊具与小车的分离转挂;下件模块d的小车沿第二滑触线l2经由带件存储区c2的吊具转挂装置完成吊具与小车的转挂合并,经由空道存储区c1的吊具转挂装置完成吊具与小车的分离转挂。整个输送线装置采用ehb输送线自动控制系统进行控制。

58.其中,每套吊具转挂装置包括转挂执行机构31和输送机构32,如图2和图3所示,转

挂执行机构31包括升降机构311和固定机构312,升降机构311带动小车上升或下降,固定机构312用于将小车锁定在特定位置,避免小车产生沿滑触线或输送机构运动;空道存储区c1的输送机构32将下件模块中与小车分离后的空吊具输送到上件模块,带件存储区c2的输送机构32将上件模块中与小车分离转挂后的带件吊具输送到下件模块。

59.在优选实施例中,每套吊具转挂装置3包括两组转挂执行机构31和一个输送机构32,上件模块u的小车沿第一滑触线悬空经过输送机构32的第一端,下件模块d的小车沿第二滑触线悬空经过输送机构32的第二端,输送机构的第一端上方悬置装配一组转挂执行机构,输送机构的第二端上方悬置装配另一组转挂执行机构。

60.在优选的实施例中,环状闭合的第一滑触线l1包括第一总线和多条并联连接的第一分型线l11,每一条第一分型线与第一总线串联连接为一条闭合的环形线路,上件模块在第一总线和第一分型线连接的第一端设有上件口,上件口下游方向的第一总线上设有第一车型识别装置s1;环状闭合的第二滑触线l2包括第二总线和多条并联连接的第二分型线l21,每一条第二分型线与第二总线串联连接为一条闭合的环形线路,第二总线在其第一端出分流为多条第二分型线,多条第二分型线在第二总线的第二端处汇集并线;空道存储区c1存储通用吊具,空道存储区位于第一总线和第二总线之间;带件存储区c2存储带件吊具,带件存储区位于第一分型线与第二分型线之间,带件存储区设置有与第一分型线数量相同的分型存储道,每一条第一分型线l11通过一条分型存储道对应一条第二分型线l21,每一个分型存储道两端分别设置一组转挂执行机构31,第一分型线悬置于相应分型存储道的第一端,第二分型线悬置于相应分型存储道的第二端;上件模块的小车沿第一总线运行并在上件口上件,然后经过第一车型识别装置s1后按照识别结果分别沿不同的第一分型线继续滑行到相应分型存储道的第一端,通过转挂执行机构完成带件吊具与小车的分离转挂,分离转挂后的带件吊具经相应分型存储道的输送机构输送至下件模块相应的第二分型线处;下件模块的小车经过带件存储区的转挂执行机构完成其与带件吊具的转挂合并后形成带件吊具小车,下件模块的带件吊具小车沿第二分型线运行至下件口处下件。

61.在优选的实施例中,第二滑触线l2还包括第二总线在第二分型线汇集并线后再次分流并联设置的回转分型线l22、空吊具直回分型线l24和下件分型线l23,其中,空吊具直回分型线l24和下件分型线l23在第二总线的第三端处汇集并线,第二总线从第三端到第一端运行经过空道存储区的第二端,第二总线位于第二分型线下游、下件口上游方向的第二端设有第二车型识别装置s2,第二总线的第一端设有第三车型识别装置s3,带件吊具小车经过第二车型识别装置s2后按照识别结果分别沿下件分型线l23运行至下件口后运行至第二总线的第三端、或沿吊具直回分型线l24直接运行至第二总线的第三端、沿回转分型线l22运行至第三车型识别装置s3后再次进入第二分型线l22;在图1所示的实施例中,第一滑触线包括三条第一分型线,第二滑触线包括不少于三条第二分型线,相应地,带件存储区设置有三条分型存储道及相应三套吊具转挂装置。在其他的实施例中,第一分型线、第二分型线和分型存储道的数量可以根据车间的具体应用需求进行调整布局。

62.本实施例中前述ems输送线系统的控制方法还包括如下步骤:

63.步骤1:上件模块空吊具小车上件:

64.空吊具小车沿第一滑触线l1的第一总线运行至上件模块的上件口,上件口升降机构携空吊具小车下降到位,地面机器人将零件放至空吊具小车,上件升降机构携带件吊具

小车上升到位,执行步骤2;

65.步骤2:上件模块空吊具小车分流:

66.带件吊具小车沿上件模块的第一总线运行至第一车型识别装置s1,经过对所带车型识别后,带件吊具小车按照识别结果分别沿不同车型对应的第一分型线l11运行至带件存储区c2相应分型存储道的第一端,执行步骤3;

67.步骤3:上件模块带件吊具小车分离转挂:

68.带件存储区的转挂执行机构31将带件吊具与小车分离,带件吊具被置于相应分型存储道的输送构件32上,小车沿第一分型线运行直至离开带件存储区,执行步骤4和步骤5;

69.步骤4:上件模块空小车归位循环:

70.经步骤3分离后的空小车沿第一分型线运行至第一总线后进入空道存储区的第一端,空道存储区的空吊具通过转挂执行机构与空小车合并为空吊具小车,转挂合并后的空吊具小车沿第一总线继续运行离开空道存储区,执行步骤1;

71.至此,上件步骤(如图4所示)完成,在图示具有三个分型存储道的实施例中,步骤2的控制逻辑为:第一车型识别装置s2判断其所带零件车型是否为车型x1,如果是则带件吊具小车进入车型x1相应的分型存储道(x1分道);如果否,则进一步判断其所带零件是否为车型x2,如果是则进入车型x2相应的分型存储道(x2分道),如果否则进入车型x3相应的分型存储道(x3分道)。

72.以下为控制流程中的下件步骤(如图5所示):

73.步骤5:带件吊具由上件模块转送至下件模块:

74.经步骤3分离后的带件吊具通过相应分型存储道的输送机构输送至带件存储区第二端的转挂执行机构处,执行步骤6;

75.步骤6:下件模块吊具与小车的转挂合并:

76.下件模块中的空小车沿第二滑触线l2的第二分型线l21进入带件存储区相应分型车道的第二端,通过该处的转挂执行机构完成带件吊具与小车的转挂合并,带件吊具小车沿第二分型线继续运行离开吊具转挂装置,执行步骤7;

77.步骤7:下件模块出车顺序排列:

78.ehb接收来自地面车型顺序,提前将对应车型的带件吊具小车进行按顺序出车,进行步骤8;

79.步骤8:下件模块带件吊具小车分流下件:

80.带件吊具小车运行至下件模块的第二车型识别装置s2处,如果识别为空吊具小车,则通过道岔,沿空吊具直回分型线l24运行至空道存储区的第二端,执行步骤9;如果识别为带件吊具,而且车型正确,则经由下件分型线l23进入下件口,下件口升降机下降到位,地面机器人从带件吊具小车上抓件,下件升降机上升到位,执行步骤9;如果为带件吊具,但车型不正确,则通过道岔,沿回转分型线l22运行至下件模块的第三车型识别装置s3处进行车型识别,带件吊具小车沿相应的第二分型线进入带件存储区第二端相应的吊具转挂装置处,重新出车,重新执行步骤7;

81.步骤9:下件模块小车归位循环:

82.经步骤8下件后的空吊具小车沿第二总线运行至空道存储区,经转挂执行机构完成空吊具和小车的分离转挂,分离后的空吊具放置在空道存储区的输送构件上运送至上件

模块,下件模块的小车沿第二滑触线总线离开空道存储区,执行步骤6。

83.在本发明的实施例中,转挂合并流程包括如下步骤(如图7所示):

84.步骤b1:吊具小车沿滑触线运行至能够完成转挂合并的转挂合并区,通过光电开关识别是否带吊具,如果没有,在预定位置停止,执行步骤2,否则执行步骤6;

85.步骤b2:启动小车固定机构的电机m2,小车固定机构312下降到位,将吊具小车锁紧,执行步骤3;

86.步骤b3:启动升降机构的电机m1,升降机构311下降到位,执行步骤4;

87.步骤b4:启动输送机构的电机m3,输送机构32将空道存储区或带件存储区的吊具运送至小车中,执行步骤5;

88.步骤b5:启动升降机构的电机,升降机构上升到位,完成小车和吊具合并,执行步骤6;

89.步骤b6:带吊具小车沿第一滑触线或第二滑触线离开转挂合并区。

90.所述分离转挂流程包括如下步骤(如图6所示):

91.步骤f1:吊具小车运行至能够完成吊具与小车分离的分离转挂区,通过光电开关识别是否带吊具,如果有,在预定位置停止,执行步骤2,否则执行步骤f6。

92.步骤f2:启动小车固定机构的电机m2,固定机构312下降到位,将吊具小车锁紧,执行步骤f3;

93.步骤f3:启动升降机构的电机m1,升降机构311下降到位;此时,吊具和小车分离,吊具被放至输送机构32,执行步骤f4;

94.步骤f4:启动输送机构的电机m3,输送机构32将吊具运送至空道存储区或带件存储区的存储道中,执行步骤f5;

95.步骤f5:启动升降机构的电机,升降机构上升到位,执行步骤f6。

96.步骤f6:空小车沿滑触线离开分离式吊具转挂区。

97.最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其做出各种各样的改变,而不偏离本发明权利要求书所限定的范围;附图及实施例中所述尺寸与具体实物无关,不用于限定本发明的保护范围,实物尺寸可根据实际需要进行选择和变换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1