一种立式金属储罐的制作方法

1.本发明属于石油化工设备领域,具体涉及一种立式金属储罐。

背景技术:

2.立式圆筒形钢制焊接储罐作为重要的油气存储设施,被广泛应用于石油化工行业原油、成品油、污水等液体的存储。目前国内外钢制油罐多为单壁罐,存在问题如下;一是单层底板直接坐落于地基表面,靠底板与基础的摩擦维持相对稳定,此种结构无法监测罐底板泄漏,一旦底板腐蚀泄漏将造成地下水源及土壤污染;二是储罐破裂后内部液体四处流淌,有可能溢出防火堤,无法得到有效控制,且油品暴露于空气中,容易引发火灾爆炸事故。

3.cn201610092774.0中涉及了一种钢制焊接立式大型油罐,具有罐底、罐壁及罐顶,其中,罐底与罐壁之间采用了过渡连接圈,过渡连接圈包括底部环形段、弧形过渡段和立式圆筒段,罐底与过渡连接圈的底部环形段焊接连接,罐壁与过渡连接圈的立式圆筒段焊接连接。该油罐取消了现有罐壁与罐底的t形接头以及该接头部位的大角焊缝,降低了大角焊缝位置低周疲劳破坏及撕裂破坏的可能性,但无法解决上述问题。

4.cn208165718u公开了一种双层储罐,包括:外罐、内罐;内罐和外罐之间设置有多个固定杆没,固定杆的一端设置在外罐的内表面,固定杆的另一端设置有滑轮,滑轮紧贴在内罐的外表面上;内罐上设置有第一旋转轴和第二旋转轴、温控装置和保温层;第一旋转轴旋的一端设置在内罐的外表面上,另一端通过轴承固定在外罐的内表面上;第二轴承的一端设置在内罐的外表面上,另一端穿过外罐连接在驱动装置上;保温层设置在内罐的外表面上;温控装置包括:太阳能蓄电装置、加热装置和温控系统。本实用新型具有夏天防火、冬天加热防止物料过粘等特点。

5.cn 207555204 u公开了一种用于重型双层立式储罐的内支撑结构,涉及低温液体立式储罐领域。本实用新型所述的一种重型双层立式储罐的内支撑机构,包括外壳和内容器,两者同轴竖直放置。外壳和内容器之间设有支撑结构,所述支撑机构包括盖板、补强圈、固定管、玻璃钢和挡块,所述挡块沿内容器圆周方向设置。本实用新型改善了因内容器重量较重,且应变强化产品圆周方向的曲率不一致、制造过程中旋转导致玻璃钢损坏的问题,保证玻璃钢不会在层向方向破损,使储罐安全制造完工,满足运输、地震等相关使用工况。

技术实现要素:

6.本发明的一个目的是提供一种立式金属储罐,解决罐底板泄漏监测及大量泄漏液体的有效控制问题,以保证储罐安全、平稳运行。

7.本发明提出了一种立式金属双壁储罐,所述储罐包括内罐、外罐、内罐与外罐之间的间隙空间及附件;所述的内罐包括内罐罐底、内罐罐壁及内罐罐顶;所述的外罐包括外罐罐底、外罐罐壁及外罐罐顶;所述内罐与所述外罐之间的间隙空间内安装油气泄漏监测系统,间隙空间需满足能够

完全容纳从内罐泄漏的液体。

8.进一步地,所述泄漏监测系统满足在线实时监控并在油气泄漏发生时进行报警。

9.进一步地,所述的内罐罐底下方采用工字钢支撑。优选的,所述工字钢支撑包括两圈以上的环形工字钢结构。即,将工字钢沿内罐罐底圆周方向敷设为圆形闭环结构。两圈以上的工字钢环形结构圆心重合。优选的,外圈工字钢的垂直中性面与内罐罐壁的中性面重合。沿储罐高度方向上,工字钢支撑的下端固定于外罐罐底上表面,上端固定于内罐罐底下表面。外罐罐底利用钢筋混凝土环墙式硬基础支撑。

10.进一步地,所述工字钢支撑上设置若干透气孔。若干透气孔在两圈以上工字钢支撑结构上沿环向均匀分布。

11.进一步地,所述的泄漏监测系统包括至少一个油气浓度或液体压力传感器。传感器可以设置于内罐与外罐之间间隙空间内的任意位置,如可以设置于内罐罐壁与外罐罐壁之间的间隙空间内,也可以设置于内罐罐底与外罐罐底之间的间隙空间内。储罐发生泄漏主要是因为罐底板腐蚀,储罐壁板几乎不会发生腐蚀泄漏。更优选地,在内罐罐底与外罐罐底间隙空间的中心设置一个传感器,同时在两圈以上的环形工字钢的环形空间内均匀设置若干传感器。

12.进一步地,罐体上的附件包括盘梯、加强圈、抗风圈、人孔、排水系统、进出油接管等。

13.进一步地,所述的内罐罐顶可以为外浮顶或者固定顶,所述的外罐罐顶可以为平顶。所述外罐罐壁的上沿低于所述内罐罐壁的上沿。

14.进一步地,所述的内罐罐底可以采用平直段和拱形段组合而成的结构,如与环形工字钢上表面接触的内罐罐底部分采用平直钢板,两圈环形工字钢的环形空间、内圈环向工字钢的圆形空间对应的内罐罐底采用拱形钢板。

15.与现有技术相比,本发明的立式金属储罐的有益效果是:1、将立式圆筒形钢制焊接储罐设计为双壁罐结构,通过在内罐罐底与外罐罐底之间的间隙空间安装油气泄漏监测系统,能对储罐底板泄漏进行实时监测及报警。利用工字钢支撑,通过外罐罐底支撑内罐罐底,能够保证储罐结构的刚度,防止底板变形。通过设置内罐与外罐之间的间隙空间,能够完全容纳从内罐泄漏的液体,保证了储罐泄漏后的安全性。

16.2、本发明的双壁结构储罐可以实时监测罐内油气泄漏,并保证内罐一旦破坏后油品会被外罐收纳,实现本质安全设计,保障储罐的运行安全。

17.3、本发明中,内罐罐底可以采用平直段和拱形段组合而成的结构,此种结构相对于水平底板,具有更高的承重力、跨越能力,同时用料省、施工方便,经久耐用。拱形底板符合力学原理,拱形桥会把重力分解一部分为水平的力,使桥的承载能力大大提高,在竖直荷载作用下,拱的两端不仅有竖直反力,而且有水平反力;由于水平反力的作用,拱的弯距大大减小。因此,合理的拱轴能够使拱的压力、弯距、剪力都较小。

附图说明

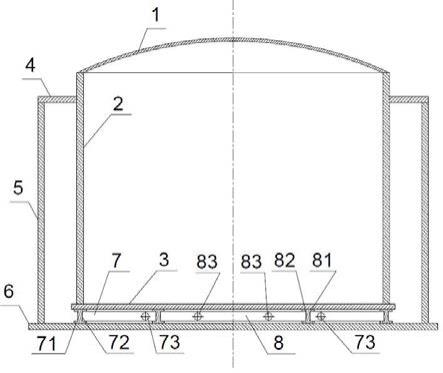

18.图1为本发明一种立式金属储罐的轴向剖视示意图;其中,1-内罐罐顶,2-内罐罐壁,3-内罐罐底,4-外罐罐顶,5-外罐罐壁,6-外罐罐底,7-外圈工字钢支撑,71-翼缘板,72-腹板,73-透气孔),8-内圈工字钢支撑,81-翼缘板,82-腹

板,83-透气孔。

19.图2为一种立式金属双壁罐罐底间支撑示意图;其中,7-外圈工字钢支撑,71-翼缘板,72-腹板,73-透气孔,8-内圈工字钢支撑,81-翼缘板,82-腹板,83-透气孔,9-传感器,10-传感器引线。

20.图3为一种拱桥型内罐底板的示意图;其中,2-内罐罐壁,3-内罐罐底,5-外罐罐壁,6-外罐罐底,7-外圈工字钢支撑,8-内圈工字钢支撑。

21.图4为一种拱桥型内罐底板的结构示意图;其中,31-平直段a,32-拱形段a,33-平直段b,34-拱形段b。

具体实施方式

22.下面结合附图及给出的实施例对本发明做详细的说明,本实施例在以本发明技术方案为前提下进行实施,但本发明的保护范围不限于下述实施例。

23.实施例1如图1所示,一种大型石油储罐,具有内罐罐顶1、内罐罐壁2、内罐罐底3、外罐罐顶4、外罐罐壁5、外罐罐底6、外圈工字钢支撑7(包括翼缘板71,腹板72、透气孔73)、内圈工字钢支撑8(包括翼缘板81、腹板82、透气孔83)。

24.如图2所示,双壁罐罐底间支撑包括外圈工字钢支撑7(外圈工字钢支撑7包括翼缘板71,腹板72、透气孔73)、内圈工字钢支撑8(内圈工字钢支撑8包括翼缘板81、腹板82、透气孔83),油气泄漏监测系统包括传感器9、传感器引线10。外圈工字钢支撑7、内圈工字钢支撑8环状设置在内罐罐底3与外罐罐底6的间隙空间,其中,工字钢的上下两个翼缘板分别焊接于内罐罐底3下表面、外罐罐底6上表面。透气孔73、83沿环向均布于工字钢腹板,一方面可用于间隙空间内液体、气体的流通,使得传感器9监测到气体浓度或液体压力的变化,另一方面可用于引出传感器引线10,连接至报警系统。为防止底板变形,保证底板具有足够的刚度,工字钢支撑的圈数根据储罐容积进行调整。

25.双层油罐有内罐和将内罐完全密封的外罐构成,内罐和外罐之间具有间隙空间。间隙空间能够完全容纳从内罐泄漏的全部液体。内罐罐底3与外罐罐底6的间隙空间可安装油气泄漏监测传感器9,传感器9安装于外罐罐底6上表面的中心,通过气体浓度或液体压力的变化,判断储罐是否出现渗漏或泄漏现象。传感器引线10通过外圈工字钢透气孔73、内圈工字钢透气孔83引出罐底,并通过在外罐罐壁5下部开孔后引出罐外。

26.储油罐底板腐蚀破坏最为严重,如果内罐罐底3发生腐蚀泄漏,带有一定压力的气体或液体会进入内罐罐底3与外罐罐底6的间隙空间,间隙空间的压力或液位会发生变化,触发报警装置。此时,尽管液体会泄漏到间隙空间,但由于外罐完好,液体不会进入土壤,从而保证了储液、土壤和地下水的安全。如果外罐罐底6发生渗漏,外部气体或雨水等液体会进入内罐罐底3与外罐罐底6的间隙空间,间隙空间的压力或液位会发生变化,触发报警装置。此时,由于内罐完好,不会影响内罐油品的安全存储。

27.内罐罐底3可以是外浮顶,也可以是固定顶。

28.本发明的双壁罐可按照如下顺序进行安装,外罐罐底6、外圈工字钢支撑7、内圈工字钢支撑8、传感器9、传感器引线10、内罐罐底3、内罐罐壁2、内罐罐顶1、外罐罐壁5、外罐罐

顶4。

29.最后,在实施完成的大型油罐罐体上设置安装盘梯、加强圈、抗风圈、人孔、排水系统、进出油接管等附件。

30.本发明除了用于储存原油及成品油外,也可以用于储存其他液体类物料。

31.实施例2基本结构同实施例1,其中内罐罐底采用图3-4所示的结构。内罐罐底采用平直段a 31、拱形段a 32、平直段b 33、拱形段b 34组合而成的结构。平直段a 31的径向宽度由内罐罐壁2外侧底板宽度与翼缘板71径向宽度确定,平直段b 33的径向宽度由翼缘板81的宽度进行确定,拱形段a 32、拱形段b 34的拱度根据储罐直径、厚度等情况计算确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1