一种自动化外丝上料机的制作方法

[0001]

本实用新型涉及一种上料装置,尤其是一种自动化外丝上料机,属于机械装置技术领域。

背景技术:

[0002]

随着自动化技术的不断提高,自动化生产方式正在逐步取代传统人工生产方式,并且其发展方向越发趋向于集成化和自动化。在相关技术的研究中,如何进一步提高劳动效率,实现产业链的一整套优化、整合、重组成为了行业内所研究的热点。目前,在进行外丝加工时,通常是采用操作员手动上料的方式进行攻丝操作;这种上料方式存在下述弊端:由于需要上料的管件数量较多,一个操作员至多只能看管两台设备,自动化程度较低、工人劳动强度较大、攻丝效率低下。因此有人提出采用振动盘将外丝输送到攻丝机溜子上的方法。虽然振动盘在运输过程中可以实现对工件的排序和姿态纠正,从而实现在一定程度上减轻工人的工作量,使得操作员可以同时看管的设备有所增多。但是,由于振动盘功率较大,震动较为剧烈,在运送外丝的过程中对外丝的磨损较大,且振动盘运输噪音大,易形成噪音污染。

技术实现要素:

[0003]

本实用新型的目的在于克服现有技术的不足,提供一种噪音小,对外丝外观无损伤且高效实现外丝的运输、排序和姿态纠正等功能的自动化外丝上料机。

[0004]

本实用新型所述问题是通过以下技术方案解决的:

[0005]

一种自动化外丝上料机,包括下料桶、机架,以及安装在机架上的下料单元、排序单元、送料单元和控制电路单元;所述排序单元包括排序轨道、直线振动送料器和梳料机构;所述排序轨道的输入端对应下料单元的出料口,排序轨道的中后部设置有送料单元;所述直线振动送料器安装在排序轨道起始端的下方;所述梳料机构位于排序轨道的前中部的上方,梳料机构连接有梳料气缸,梳料气缸的推动方向与外丝的输送方向相反。

[0006]

上述自动化外丝上料机,所述梳料机构包括固接在一起的后梳料胶板和前梳料胶板;所述后梳料胶板为双门柱结构,所述前梳料胶板为单门柱结构。

[0007]

上述自动化外丝上料机,所述下料单元包括下料斗、调节门和下料推杆;所述下料斗为圆筒状,侧下部开有调节门,内部下端设有下料推杆;所述下料推杆前端正对调节门,后端连接有下料气缸。

[0008]

上述自动化外丝上料机,所述下料斗增设有防窝料底,防窝料底为位于下料斗底部并斜向下正对调节门的斜面。

[0009]

上述自动化外丝上料机,所述调节门包括有上下调节门,在上下调节门下部设有弹性调节门。

[0010]

上述自动化外丝上料机,所述送料单元包括推料机构和推料气缸;所述推料机构位于排序轨道的中后部并与攻丝机溜子的进料端分列在排序轨道的两侧,推料机构连接可

将其向攻丝机溜子进料端方向推动的推料气缸。

[0011]

上述自动化外丝上料机,所述推料机构包括推料块和推料支架;所述推料块通过推料支架与推料气缸连接。

[0012]

上述自动化外丝上料机,所述控制电路单元包括控制芯片、对射光电开关、到位传感器和料满传感器;所述对射光电开关的发射器和接收器在排序轨道起始端的两侧配合设置;所述到位传感器装配在排序轨道的末端;所述料满传感器设置在攻丝机溜子上;所述控制芯片的信号输入端与对射光电开关、到位传感器和料满传感器连接,信号输出端与下料气缸梳料气缸、推料气缸和梳料气缸连接。

[0013]

本实用新型中所述排序单元将姿态合格的外丝输送到送料单元,并在此过程中达到了输料和排序的双重目的;采用梳料机构进行排序,只允许姿态合格的外丝从梳料机构通过,从而实现高效率的姿态纠正,提高了外丝的攻丝效率,有助于实现外丝的连续自动化生产。特别是排序单元采用直线振动送料器替代振动盘作为动力进行外丝运输,震动幅度小,对外观的损伤小。本实用新型实现了给攻丝机自动上料,并高效率实现外丝运输、排序和姿态纠正,整个过程一人可以看管多台机器,提高了送料效率,缓解了劳动力短缺的问题;具有工作效率高、节省人工、安全方便、噪音小等优点。

附图说明

[0014]

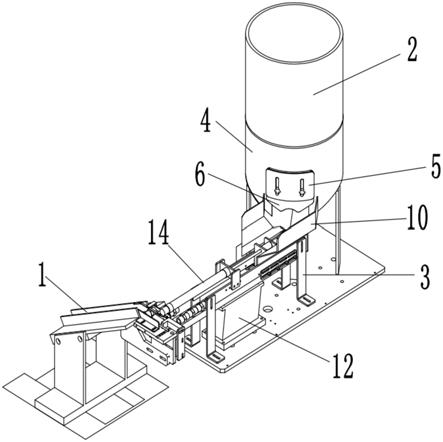

图1为本实用新型的立体结构示意图;

[0015]

图2为排序单元结构示意图;

[0016]

图3为排序单元中梳料机构的结构示意图;

[0017]

图4为本实用新型的主视图;

[0018]

图5为图4中a部的放大结构示意图;

[0019]

图6为本实用新型的俯视图;

[0020]

图7为本实用新型的左视图;

[0021]

图8为送料单元中推料机构的结构示意图;

[0022]

图9为送料单元的结构示意图;

[0023]

图10为控制电路单元的原理图。

[0024]

图中各标号分别表示为:1.攻丝机溜子,2.下料桶,3.机架,4.下料斗,5.上下调节门,6.弹性调节门,7.下料推杆,8.下料气缸,9.防窝料底,10.挡料板,11.排序轨道,12.直线振动送料器,13.梳料机构,14.梳料气缸,15.后梳料胶板,16.前梳料胶板,17.对射光电开关,18.推料气缸,19.推料块,20.推料支架,plc.控制芯片。

具体实施方式

[0025]

参看图1、图4、图5、图6和图7,本自动化外丝上料机包括下料桶2、机架3,以及安装在机架上的下料单元、排序单元、送料单元和控制电路单元。所述下料单元用于外丝的进料,排序单元用于对外丝的排序和输送,送料单元用于将外丝送入攻丝机,控制单元用于控制上述单元的运转。

[0026]

本自动化外丝上料机所述下料单元包括下料斗4、调节门和下料推杆7。下料桶2为圆筒状,其一端与上一加工单元接通,另一端与下料斗4连通,用于将经过上道工序加工的

外丝输送到下料斗4。所述下料斗4为圆筒状,侧部下方设置有调节门,调节门包括上下调节门5和弹性调节门6;上下调节门5上下移动连接在下料斗4上,用以将调节门开启或封闭;弹性调节门6位于上下调节门5下方,用以在调节门开启时出料。所述下料斗4底部设置有防窝料底9,防窝料底9为斜置的一个平面,与下料斗4的底部连接;该斜面正对调节门,且底部略高于调节门;这样外丝在进入下料斗4后,即可沿着防窝料底9直接向调节门滑动,从而避免了外丝在下料斗4底部堆积。所述下料斗4内正对调节门的位置设有下料推杆7,下料推杆7远离调节门的一端与下料气缸8连接;这样下料气缸8即可驱动下料推杆7向调节门移动,从而将外丝从弹性调节门6中推出。采用上述结构后,下料过程为:外丝在经过下料桶2进入到下料斗4,在下料斗4底部沿着斜置的防窝料底9滑到调节门处;所述下料推杆7将在下料气缸8的驱动下,推动外丝朝着调节门的方向运动;外丝进而挤压弹性调节门6,弹性调节门6产生弹性形变,外丝掉落到排序单元的起始端;下料推杆7回缩,在弹性调节门6的弹性作用下,没有掉落的外丝将被压回到下料斗4中。

[0027]

参看图1、图2和图3,本自动化外丝上料机所述排序单元包括挡料板10、排序轨道11、直线振动送料器12和梳料机构13。所述挡料板10为两块,位于下料斗4的出料端,分布在一左一右,防止外丝掉落到排序单元以外的位置。所述排序轨道11为条状轨道,底面最好为v型、u型等结构,以防止外丝在轨道运送过程中由顺着条状轨道的方向变为横向;排序轨道11的起始端位于调节门出料端的下方,中后部设置有送料单元。所述直线振动送料器12安装在排序轨道11的起始端下方,通过震动使得外丝在排序轨道11运送。所述梳料机构13位于排序轨道11的上方,包括后梳料胶板15和前梳料胶板16,后梳料胶板15为双门柱结构,前梳料胶板16为单门柱结构,组合形成的梳料孔与排序轨道11相配合,仅允许姿态符合要求的、顺着排序轨道11方向的外丝进入通过,而不符合形态要求的外丝则被挡住。所述梳料气缸14位于排序轨道11的上方,与梳料机构13连接,梳料气缸14的推动方向与外丝在排序轨道11上的运送方向相反,这样即可将被挡住的不符合形态要求的外丝推回到排序轨道11的起始端。所述输送过程为:外丝自下料斗4的出料端,掉落到排序轨道11的起始端;由于挡料板10的阻挡不会从两边掉落到地上。在直线振动送料器12的震动下外丝沿着排序轨道11运送。由于排序轨道11为v型或u型条状轨道,外丝在运输过程中会不断调整姿态以符合要求;在遇到梳料机构13之后,不符合形态要求的外丝进入不了后梳料胶板15和前梳料胶板16的组合形成的梳料孔,被在梳料气缸14带动下的梳料机构13推送回到排序轨道11的起始端。而姿态符合要求的外丝将通过梳料孔继续在排序轨道11上运送。并且由于排序轨道11为v型或u型,外丝的姿态在运输过程中将不再改变,从而实现了自动排序和姿态调整。

[0028]

参看图8和图9,本自动化外丝上料机所述送料单元包括推料机构和推料气缸18。所述推料机构设置在排序轨道11末端,包括推料块19和与推料支架20;所述推料块19与攻丝机溜子1的进料端相对设置在排序轨道11的两侧。所述推料块19与推料支架20固结,推料支架20连接有推料气缸18;推料气缸18用于将推料块19向攻丝机溜子1进料端的方向推,从而使推料块19将排序轨道11上的外丝推入攻丝机溜子1的进料端。所述输送过程为:输送到排序轨道11末端的外丝被在推料支架20和推料气缸18带动下的推料块19垂直推向攻丝机溜子1入口,进入攻丝机溜子1。

[0029]

参看图1、2、4、5、6、7和图10,本自动化外丝上料机所述控制电路单元包括控制芯片plc、对射光电开关17、到位传感器和料满传感器。所述控制芯片plc的信号输入端与对射

光电开关17、到位传感器和料满传感器连接,信号输出端与下料气缸8、梳料气缸14、推料气缸18和梳料气缸14连接。所述对射光电开关17的发射器设置在排序轨道11起始端的一侧,接收器在排序轨道11的另一侧配合设置。对射光电开关17将检测排序单元的起始端是否有外丝。若射光电开关17没有检测到外丝,则控制控制芯片plc驱动下料气缸8,下料推杆7在下料气缸8的带动下将推动下料斗4内的外丝,使其从下料斗4中掉落到排序轨道11的起始端。到位传感器装配在排序轨道11的末端,其作用是为了确定外丝是否达到推料机构的范围。所述料满传感器设置在攻丝机溜子1上,是为了确定攻丝机溜子1上是否有外丝。所述下料气缸8负责控制塑料推杆14是否进行推料操作。所述梳料气缸14负责控制梳料机构13是否进行梳料操作。所述推料气缸18负责控制推料块19是否将外丝由排序单元末端推送到攻丝机溜子1上。所述控制电路单元的工作过称为:当对射光电开关17检测不到排序单元的起始端有外丝时,控制芯片plc将控制下料气缸8工作,下料气缸8带动下料推杆7进行下料操作;当到位传感器检测到外丝并且料满传感器检测不到外丝时,控制芯片plc将控制推料气缸18带动推料机构进行推料操作;控制芯片plc控制梳料气缸14周期性推动,进行梳料操作。

[0030]

本自动化外丝上料机的使用过程为:(1)外丝经由下料桶2进入下料斗4,在下料斗4中沿着防窝料底9滑动到调节门处。安装在排序轨道11起始端的对射光电开关17未检测到外丝,控制芯片plc控制下料气缸8带动下料推杆7运动,推动外丝朝着调节门的方向运动,外丝进而挤压弹性调节门6,弹性调节门6产生弹性形变,外丝掉落到排序单元的起始端。接着,下料推杆7回缩,在弹性调节门6的弹性作用下,没有掉落的外丝将被压回到下料斗4中。

[0031]

(2)外丝自下料斗4的出料端,经过挡料板10的阻挡,掉落到排序轨道11的起始端。在直线振动送料器12的震动下外丝沿着排序轨道11运送。由于排序轨道11为v型条状轨道,外丝在运输过程中会不断调整姿态以符合要求,并在遇到梳料机构13之后,不符合形态要求的外丝进入不了后梳料胶板15和前梳料胶板16的组合形成的梳料孔,被在梳料气缸14带动下的梳料机构13推送回到排序轨道11的起始端。而姿态符合要求的外丝将通过梳料孔继续在排序轨道11上运动。并且由于排序轨道11为v型,外丝的姿态在运输过程中将不再改变。

[0032]

(3)当到位传感器检测到外丝并且料满传感器检测不到外丝时,控制芯片plc将控制推料气缸18通过推料支架20带动推料块19将外丝垂直推向攻丝机溜子1入口,进入攻丝机溜子1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1