一种用于危险品防爆储运装置的罐口锁紧机构的制作方法

本实用新型涉及危险品储运,是一种用于危险品防爆储运装置的罐口锁紧机构。

背景技术:

在地铁、机场、码头、车站、体育馆、展览场馆、广场、安检场所、客货轮船及铁路列车等人员密集场所发现疑似腐蚀性、有毒挥发性、易燃易爆性物体,生化制品及疑似小当量爆炸危险物品时,需要专用的装置将其隔离,然后转运到安全场所进行处理。因此,在地铁、机场、码头、车站、体育馆、展览场馆、广场、安检场所、客货轮船及铁路列车等人员密集场所都会配备此类专用装置,此类专用装置通常以防爆储运罐盛装危险物品,现有技术的防爆储运罐为敞开式结构,罐口密封效果不好,疑似腐蚀性、有毒挥发性、生化制品的危险物品在防爆储运罐内收集、隔离和转运的过程中一旦意外爆炸会产生有毒、有害的气体或液体,如果由于罐口密封效果不好导致泄漏,排出的有毒、有害的气体或液体会对人体造成伤害,并且会污染环境。

技术实现要素:

本实用新型所要解决的技术问题是:克服现有技术的缺点,提供一种用于危险品防爆储运装置的罐口锁紧机构。

本实用新型解决技术问题的方案是:一种用于危险品防爆储运装置的罐口锁紧机构,它包括罐体和罐盖,所述罐体的口部与所述罐盖的口部紧密接触形成罐口,其特征是:还包括上锁紧环、下锁紧环、连接架、锁紧组件和动力组件,所述上锁紧环和所述下锁紧环同时套接在罐口上,所述连接架置于罐体的外侧与罐体或行走小车固连,所述锁紧组件置于罐口外侧、连接架的前面并固连,锁紧组件通过上支板与上锁紧环固连、同时通过下支板与下锁紧环固连,所述动力组件置于锁紧组件的上方、连接架的前面并固连,动力组件的输出轴通过连接套与锁紧组件固连。

所述上锁紧环和下锁紧环结构相同,均为截面呈u型的圆弧体。

所述连接架包括立柱和横梁,两个所述立柱均分别置于罐体的两侧、且下端与罐体或行走小车固连,所述横梁置于罐体的上方、两个立柱之间,横梁的两端均分别与两个立柱的上端固连。

所述锁紧组件由第一锁紧部件和第二锁紧部件组成,所述第一锁紧部件置于罐口的左侧、连接架的立柱前面并固连,第一锁紧部件通过上支板与上锁紧环的左侧固连、同时通过下支板与下锁紧环的左侧固连,所述第二锁紧部件置于罐口的右侧、连接架的立柱前面并固连,第二锁紧部件通过上支板与上锁紧环的右侧固连、同时通过下支板与下锁紧环的右侧固连。

所述第一锁紧部件包括前挡板、第一固定板、第二固定板、丝杠支板、丝杠、第一螺母、第二螺母和支撑套,所述前挡板置于罐口的左侧、连接架的立柱前面并固连,所述第一固定板置于前挡板前面的上端并固连,所述第二固定板置于前挡板前面的下端并固连,所述丝杠支板置于前挡板前面、第一固定板与第二固定板之间并固连,所述丝杠设置旋向相反的外螺纹,丝杠同时穿装在第一固定板、丝杠支板和第二固定板内,丝杠分别通过所述支撑套与第一固定板和第二固定板固连、与丝杠支板铰接,所述第一螺母与所述第二螺母具有旋向相反的内螺纹,第一螺母置于第一固定板和丝杠支板之间与丝杠旋合,上支板一端套接在第一螺母上并固连、另一端与上锁紧环左端固连,第二螺母置于丝杠支板和第二固定板之间与丝杠旋合,下支板一端套接在第二螺母上并固连、另一端与下锁紧环左端固连。

所述支撑套为滚动轴承。

所述第一锁紧组件设置盖板,盖板为l型,l型的盖板位于前挡板与第一固定板和第二固定板之间、且与前挡板铰接,盖板与前挡板、第一固定板和第二固定板形成箱式结构。

所述第二锁紧部件与第一锁紧部件具有相同的结构和连接,不同之处在于:上支板一端套接在第一螺母上并固连、另一端与上锁紧环右端固连,下支板一端套接在第二螺母上并固连、另一端与下锁紧环右端固连。

所述动力组件包括第一减速机、第二减速机和万向轴,所述第一减速机置于锁紧组件的第一锁紧部件上方、连接架的横梁前面并固连,第一减速机的第一轴作为动力组件的输出轴通过连接套与第一锁紧部件的丝杠固连,所述第二减速机置于第二锁紧部件的上方、连接架的横梁前面并固连,第二减速机的第一轴作为动力组件的输出轴通过连接套与第二锁紧部件的丝杠固连,所述万向轴置于第一减速机和第二减速机之间、连接架的横梁前面并铰接,万向轴的两端均分别与第一减速机的第二轴和第二减速机的第二轴固连。

所述动力组件设置手轮,所述手轮置于第一减速机侧面或第二减速机侧面,手轮与第一减速机的第三轴或第二减速机的第三轴固连。

本实用新型的工作过程是:打开罐盖时,旋转手轮带动第一减速机或第二减速机,第一减速机和第二减速机通过万向轴产生联动,同时带动第一锁紧部件和第二锁紧部件的丝杠旋转,丝杠设置的旋向相反的螺纹与螺母旋合,通过上支板和下支板同时带动上锁紧环和下锁紧环相向移动离开罐口,即可打开罐盖,需要盖上罐盖时,反向旋转手轮,第一减速机和第二减速机通过万向轴联动反向旋转,同时带动第一锁紧部件和第二锁紧部件的丝杠反向旋转,螺母与丝杠旋合,通过上支板和下支板同时带动上锁紧环和下锁紧环相对移动扣在罐口上,即可锁紧罐盖。

本实用新型的有益效果是:其结构能够通过上锁紧环和下锁紧环扣住罐口,使罐口形成迷宫式结构,能够减少有毒、有害气体泄漏的隐患,其通过锁紧组件和动力组件锁紧上锁紧环和下锁紧、进而锁紧罐口的螺纹旋合的机械结构,能够通过丝杠设置的旋向相反的外螺纹与第一螺母、第二螺母设置的旋向相反的内螺纹的旋合,同时打开或关闭上锁紧环和下锁紧环,进一步可靠的锁紧罐口,防止收集、隔离和转运危险物品过程中,危险物品意外爆炸罐口泄漏存在的安全隐患,其动力组件通过万向轴连接第一减速机和第二减速机的结构能够使锁紧组件的第一锁紧组件和第二锁紧组件联动,确保本实用新型的锁紧装置动作灵敏,开合顺畅,缩短开合时间,满足处置现场处置危险物品的需要。具有结构合理、成本低廉、操作灵活、安全可靠的优点。

附图说明

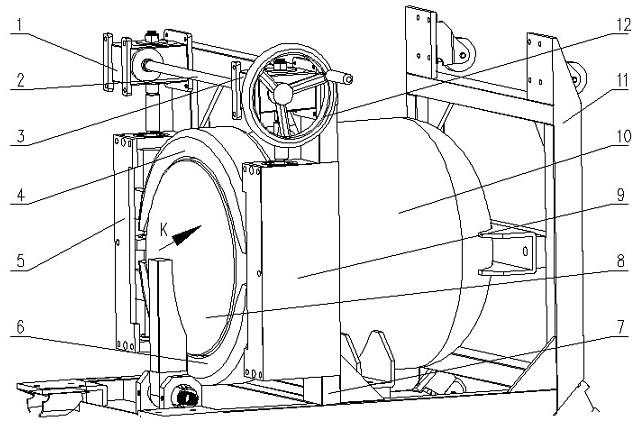

图1为本实用新型用于危险品防爆储运装置的罐口锁紧机构的三维结构示意图;

图2为图1的k向示意图;

图3为图2的a-a剖视放大示意图;

图4为图2的局部放大示意图;

图5为图4拆去万向轴和手轮的左视示意图;

图6为本实用新型用于危险品防爆储运装置的罐口锁紧机构第一锁紧部件b-b剖视示意图;

图7为图6的c-c剖视放大示意图;

图8为图6的d-d剖视放大示意图。

图中:1第一减速机,2万向轴,3第二减速机,4上锁紧环,5第一锁紧部件,6下锁紧环,7立柱,8罐盖,9第二锁紧部件,10罐体,11车体,12手轮,13a第一轴,13b第一轴,14连接套,15a第一固定板,15b第二固定板,16丝杠,17上支板,18a第一螺母,18b第二螺母,19丝杠支板,20盖板,21下支板,22横梁,23轴座,24压板,25座板,26滚动轴承,27轴承套,28前挡板。

具体实施方式

下面结合附图和实施例对本实用新型进一步说明。

参见图1-图8,实施例1,本实施例一种用于危险品防爆储运装置的罐口锁紧机构,它包括罐体10和罐盖8,所述罐体10的口部与所述罐盖8的口部紧密接触形成罐口,还包括上锁紧环4、下锁紧环6、连接架、锁紧组件和动力组件,所述上锁紧环4和下锁紧环6均为截面呈u型的圆弧体,所述上锁紧环4和所述下锁紧环6同时套接在罐口上,所述连接架置于罐体10的外侧与行走小车的车体11固连,所述锁紧组件置于罐口外侧、连接架的前面并固连,锁紧组件通过上支板17与上锁紧环4固连、同时通过下支板21与下锁紧环6固连,所述动力组件置于锁紧组件的上方、连接架的前面并固连,动力组件的输出轴通过连接套14与锁紧组件固连。

所述连接架包括立柱7和横梁22,两个所述立柱7均分别置于罐体10的两侧、且下端与行走小车的车体11固连,所述横梁22置于罐体10的上方、两个立柱7之间,横梁22的两端均分别与两个立柱7的上端固连,在横梁22的中部、前面设置轴座23并固连,在横梁22的两端、前面均分别设置座板25。

所述锁紧组件由第一锁紧部件5和第二锁紧部件9组成,所述第一锁紧部件5置于罐口的左侧、连接架的立柱7前面并固连,第一锁紧部件5通过上支板17与上锁紧环4的左侧固连、同时通过下支板21与下锁紧环6的左侧固连,所述第二锁紧部件9置于罐口的右侧、连接架的立柱7前面并固连,第二锁紧部件9通过上支板17与上锁紧环4的右侧固连、同时通过下支板21与下锁紧环6的右侧固连。

所述第一锁紧部件5包括前挡板28、第一固定板15a、第二固定板15b、丝杠支板19、丝杠16、第一螺母18a、第二螺母18b和支撑套,所述前挡板28置于罐口的左侧、连接架的立柱7前面并固连,所述第一固定板15a置于前挡板28前面的上端并固连,所述第二固定板15b置于前挡板28前面的下端并固连,所述丝杠支板19置于前挡板28前面、第一固定板15a与第二固定板15b之间并固连,第一固定板15a内设轴承套27,滚动轴承26作为所述支撑套置于轴承套27内并固连,所述丝杠16设置旋向相反的外螺纹,丝杠16同时穿装在第一固定板15a、丝杠支板19和第二固定板15b内,丝杠16分别通过滚动轴承26与第一固定板15a和第二固定板15b固连、与丝杠支板19铰接,所述第一螺母18a与所述第二螺母18b具有旋向相反的内螺纹,第一螺母18a置于第一固定板15a和丝杠支板19之间与丝杠16旋合,上支板17一端套接在第一螺母18a上并固连、另一端与上锁紧环4左端固连,第二螺母18b置于丝杠支板19和第二固定板15b之间与丝杠16旋合,下支板21一端套接在第二螺母18b上并固连、另一端与下锁紧环6左端固连。

所述第一锁紧组件设置盖板20,盖板20为l型,l型的盖板20位于前挡板28与第一固定板15a和第二固定板15b之间、且与前挡板28铰接,盖板20与前挡板28、第一固定板15a和第二固定板15b形成箱式结构。

所述第二锁紧部件9与第一锁紧部件5具有相同的结构和连接,不同之处在于:上支板17一端套接在第一螺母18a上并固连、另一端与上锁紧环4右端固连,下支板21一端套接在第二螺母18b上并固连、另一端与下锁紧环6右端固连。

所述动力组件包括第一减速机1、第二减速机3和万向轴2,所述第一减速机1置于锁紧组件的第一锁紧部件5上方、连接架横梁22的座板25前面,第一减速机1通过压板24和座板25与连接架的横梁22固连,第一减速机1的第一轴13a作为动力组件的输出轴通过连接套14与第一锁紧部件5的丝杠16固连,所述第二减速机3置于第二锁紧部件9的上方、连接架横梁22的座板25前面,第二减速机3通过压板24和座板25与连接架的横梁22固连,第二减速机3的第一轴13b作为动力组件的输出轴通过连接套14与第二锁紧部件9的丝杠16固连,所述万向轴2置于第一减速机1和第二减速机3之间、连接架的横梁22前面穿装在轴座23内并铰接,万向轴2的两端均分别与第一减速机1的第二轴和第二减速机3的第二轴固连。

所述动力组件设置手轮12,所述手轮12置于第二减速机3侧面,手轮12与第二减速机3的第三轴固连。

本实施例采用现有技术制造,所述第一减速机1、第二减速机3和滚动轴承26均为现有技术的市售产品。

本实施例的工作过程是:打开罐盖8时,旋转手轮12带动第二减速机3,第一减速机1和第二减速机3通过万向轴2产生联动,同时带动第一锁紧部件5和第二锁紧部件9的丝杠16旋转,丝杠16设置的旋向相反的螺纹与螺母旋合,通过上支板17和下支板21同时带动上锁紧环4和下锁紧环6相向移动离开罐口,即可打开罐盖8,需要盖上罐盖8时,反向旋转手轮12,第一减速机1和第二减速机3通过万向轴2联动反向旋转,同时带动第一锁紧部件5和第二锁紧部件9的丝杠16反向旋转,螺母与丝杠16旋合,通过上支板17和下支板21同时带动上锁紧环4和下锁紧环6相对移动扣在罐口上,即可锁紧罐盖8。

本实施例不局限于本具体实施方式,对于本领域技术人员来说,不经过创造性劳动的简单复制和改进均属于本实施例权利要求所保护的范围。

- 还没有人留言评论。精彩留言会获得点赞!