一种收料机构的制作方法

1.本实用新型涉及pcb微钻加工设备技术领域,尤其是指一种收料机构。

背景技术:

2.目前pcb微钻常用材料是硬质合金,但是由于硬质合金原材料成本较高,所以只有微钻刃部采用硬质合金(wc-co硬质合金),而微钻柄部采用钢材。在微钻刃部和微钻柄部的焊接生产工艺过程中,首选采用微钻刃部入料夹持机构将微钻刃部夹持住,采用微钻柄部入料夹持机构将微钻柄部夹持住,然后再将微钻刃部和微钻柄部焊接在一起。微钻刃部和微钻柄部焊接在一起后,传统均采用人工进行收料,人工收料不仅不仅劳动强度高,而且生产效率低。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种收料机构,该收料机构能实现自动化地收料,不仅降低了劳动强度,而且提高生产的效率。

4.为了解决上述技术问题,本实用新型采用如下技术方案:

5.一种收料机构,其包括收料安装座、收料箱、卡料勾块、弹性件、推料板、推料板驱动机构、推料顶针、推料顶针驱动机构、抓料组件和抓料组件驱动机构;

6.所述收料箱设置于收料安装座,收料箱设置有容料腔和进料口,进料口连通容料腔和外界,卡料勾块的中部转动连接于收料箱,弹性件的一端抵触收料箱,弹性件的另一端抵触卡料勾块的上部,卡料勾块的下部位于进料口;

7.所述抓料组件用于夹取物料,抓料组件驱动机构设置于收料安装座并用于驱动抓料组件移动;推料顶针驱动机构设置于收料安装座的一侧,推料顶针驱动机构用于驱动推料顶针移动;推料板驱动机构设置于收料箱并用于驱动推料板移动,推料板滑动设置于进料口。

8.进一步地,所述抓料组件包括下爪块、上爪块和抓料气缸,下爪块与抓料组件驱动机构驱动连接,下爪块间隔设置有两块上爪安装块,上爪块的中部分别转动连接于两块上爪安装块,上爪块的一端连接于抓料气缸的输出端,上爪块的另一端用于将物料压紧于下爪块,抓料气缸设置于下爪块并用于驱动上爪块移动。

9.进一步地,所述抓料组件驱动机构包括抓料连接滑块和抓料连接滑块驱动机构,抓料连接滑块滑动连接于收料安装座,抓料连接滑块驱动机构设置于收料安装座并用于驱动抓料连接滑块滑动;下爪块连接于抓料连接滑块。

10.进一步地,所述抓料连接滑块还设置有手指气缸,手指气缸用于夹紧抓料组件所夹取的物料。

11.进一步地,所述下爪块凹设有用于容设物料的物料卡槽。

12.进一步地,所述抓料连接滑块驱动机构为丝杠螺母式驱动机构。

13.本实用新型的有益效果:实际工作中,抓料组件驱动机构驱动抓料组件移动至设

定位置,然后抓料组件将物料夹取住。然后抓料组件驱动机构驱动抓料组件反向移动至设定位置后,抓料组件松开所夹取的物料,推料顶针驱动机构驱动推料顶针移动并将抓料组件所夹取的物料推送至收料箱的进料口,推料板驱动机构驱动推料板移动,移动的推料板沿着进料口滑动并顶开卡料勾块,同时,移动的推料板将进料口的物料推送至收料箱的容料腔内。当卡料勾块被推料板顶开时,卡料勾块的中部沿着收料箱转动,卡料勾块的上部挤压着弹性件,弹性件发生弹性变形并储存弹性势能。当推料板解除对卡料勾块的顶压时,弹性件释放弹性势能并驱动卡料勾块的中部沿着收料箱反向转动,卡料勾块的下部就会堵住进料口,卡料勾块的下部能阻挡容料腔内的物料跑出收料箱。本申请的收料机构能实现自动化地收料,不仅降低了劳动强度,而且提高生产的效率。

附图说明

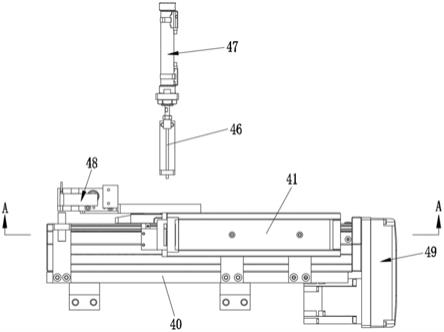

14.图1为本实用新型的结构示意图。

15.图2为图1中沿a-a方向的剖视图。

16.图3为本实用新型隐藏推料顶针和推料顶针驱动机构后的结构示意图。

17.图4为图3中b处的放大示意图。

18.附图标记说明:

19.收料安装座40;收料箱41;容料腔411;进料口412;卡料勾块42;弹性件43;推料板44;推料板驱动机构45;推料顶针46;推料顶针驱动机构47;抓料组件48;下爪块481;上爪安装块4811;上爪块482;抓料气缸483;抓料组件驱动机构49;抓料连接滑块491;抓料连接滑块驱动机构492;手指气缸493。

具体实施方式

20.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

21.如图1至图3所示,本实用新型提供的一种收料机构,其包括收料安装座40、收料箱41、卡料勾块42、弹性件43、推料板44、推料板驱动机构45、推料顶针46、推料顶针驱动机构47、抓料组件48和抓料组件驱动机构49;

22.所述收料箱41设置于收料安装座40,收料箱41设置有容料腔411和进料口412,进料口412连通容料腔411和外界,卡料勾块42的中部转动连接于收料箱41,弹性件43的一端抵触收料箱41,弹性件43的另一端抵触卡料勾块42的上部,卡料勾块42的下部位于进料口412;

23.所述抓料组件48用于夹取物料,抓料组件驱动机构49设置于收料安装座40并用于驱动抓料组件48移动;推料顶针驱动机构47设置于收料安装座40的一侧,推料顶针驱动机构47用于驱动推料顶针46移动;推料板驱动机构45设置于收料箱41并用于驱动推料板44移动,推料板44滑动设置于进料口412。

24.实际工作中,抓料组件驱动机构49驱动抓料组件48移动至设定位置,然后抓料组件48将物料夹取住。然后抓料组件驱动机构49驱动抓料组件48反向移动至设定位置后,抓料组件48松开所夹取的物料,推料顶针驱动机构47驱动推料顶针46移动并将抓料组件48所夹取的物料推送至收料箱41的进料口412,推料板驱动机构45驱动推料板44移动,移动的推

料板44沿着进料口412滑动并顶开卡料勾块42,同时,移动的推料板44将进料口412的物料推送至收料箱41的容料腔411内。当卡料勾块42被推料板44顶开时,卡料勾块42的中部沿着收料箱41转动,卡料勾块42的上部挤压着弹性件43,弹性件43发生弹性变形并储存弹性势能。当推料板44解除对卡料勾块42的顶压时,弹性件43释放弹性势能并驱动卡料勾块42的中部沿着收料箱41反向转动,卡料勾块42的下部就会堵住进料口412,卡料勾块42的下部能阻挡容料腔411内的物料跑出收料箱41。

25.本申请的收料机构能实现自动化地收料,不仅降低了劳动强度,而且提高生产的效率。

26.如图4所示,本实施例中,所述抓料组件48包括下爪块481、上爪块482和抓料气缸483,下爪块481与抓料组件驱动机构49驱动连接,下爪块481间隔设置有两块上爪安装块4811,上爪块482的中部分别转动连接于两块上爪安装块4811,上爪块482的一端连接于抓料气缸483的输出端,上爪块482的另一端用于将物料压紧于下爪块481,抓料气缸483设置于下爪块481并用于驱动上爪块482移动。

27.实际工作中,抓料组件驱动机构49驱动抓料组件48移动至设定位置后,抓料气缸483驱动上爪块482的一端往上移动,同时,上爪块482的中部分别沿着两块上爪安装块4811转动,上爪块482的另一端将物料压紧于下爪块481。抓料组件48的结构简单,能稳定、可靠地将物料夹取住。

28.如图3和图4所示,本实施例中,所述抓料组件驱动机构49包括抓料连接滑块491和抓料连接滑块驱动机构492,抓料连接滑块491滑动连接于收料安装座40,抓料连接滑块驱动机构492设置于收料安装座40并用于驱动抓料连接滑块491滑动;下爪块481连接于抓料连接滑块491。所述抓料连接滑块491还设置有手指气缸493,手指气缸493用于夹紧抓料组件48所夹取的物料。

29.实际工作中,抓料连接滑块491为抓料组件48和手指气缸493提供安装的基础。抓料组件48将物料夹取住后,手指气缸493再进一步地夹紧抓料组件48所夹取的物料,由于物料在进入收料箱41之前还需要进行打磨处理,手指气缸493夹紧物料后,能保证物料在打磨的过程中不会发生断裂。

30.如图4所示,本实施例中,所述下爪块481凹设有用于容设物料的物料卡槽(图中未标示)。实际工作中,物料会放置于下爪块481的物料卡槽内,物料卡槽的内壁会抵触物料,使得物料被上爪块482压紧得更稳固。

31.如图3所示,本实施例中,所述抓料连接滑块驱动机构492为丝杠螺母式驱动机构。丝杠螺母式驱动机构具有传动效率高,精度高的特点。

32.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

33.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1