一种新型导槽防划伤导轮组合件的制作方法

1.本实用新型属于轧钢生产设备领域,尤其涉及一种新型导槽防划伤导轮组合件。

背景技术:

2.高线产品具有速度快、轧制钢种多、规格多、轧制线长等特点,尤其轧制线长就造成了钢在轧制道次中间需经过长距离滑行,稍有凸起就容易造成产品表面擦划伤,从而影响产品质量。即在轧钢的生产运输过程中,普遍面临着表面划伤的问题,此问题对产品的质量和产品的生产成品都会产生很大的负面影响。近年来,随着各产业对轧钢表面质量的要求越来越高,如何避免表面划伤成为一个很重要的问题。此时就需要导槽与导轮相配合的结构进行钢材的运输,从而达到防止划伤钢材的目的。目前现有的导槽加导轮防划伤技术主要针对在导槽体制作成整体导轮,其不可拆分,成本高且不易更换。

技术实现要素:

3.为解决上述现有的防划伤导轮不可拆分的不足,本实用新型提供了一种新型导槽防划伤导轮组合件。

4.本实用新型的技术方案:

5.一种新型导槽防划伤导轮组合件,包括导轮轴、导轮、第一挂板、第二挂板、轴承、油气润滑接口和油孔,所述导轮轴上依次套有第一挂板、导轮和第二挂板,所述导轮通过轴承套在导轮轴上,所述导轮轴内加工有油孔,所述第二挂板上加工有油气润滑接口,油气润滑接口与油孔相连通,所述第一挂板和第二挂板分别安装在导槽机体的尾端。

6.优选的,所述导轮上加工有u型凹槽。

7.优选的,所述第一挂板通过第一固定螺母固定在导轮轴上,所述第二挂板通过第二固定螺母固定在导轮轴上。

8.优选的,所述第一挂板上加工有第一腰型孔和第二腰型孔,导槽机体的对应位置上布置有第一定位螺栓和第二定位螺栓,第一定位螺栓穿过第一腰型孔与第一定位螺母配合安装,第二定位螺栓穿过第二腰型孔与第二定位螺母配合连接。

9.优选的,所述第一挂板上加工有第一圆孔,导槽机体的对应位置上布置有第五定位螺栓,第五定位螺栓穿过第一圆孔与第五定位螺母配合安装。

10.优选的,所述第二挂板上加工有第三腰型孔和第四腰型孔,导槽机体的对应位置上布置有第三定位螺栓和第四定位螺栓,第三定位螺栓穿过第三腰型孔与第三定位螺母配合连接,第四定位螺栓穿过第四腰型孔与第四定位螺母配合连接。

11.优选的,所述第二挂板上加工有第二圆孔,导槽机体的对应位置上布置有第六定位螺栓,第六定位螺栓穿过第二圆孔与第六定位螺母配合安装。

12.优选的,所述第一挂板或第二挂板上安装有冷却设备,冷却设备的冷却喷嘴朝向导轮。

13.优选的,所述冷却设备通过冷却设备支撑架安装在第一挂板或第二挂板上。

14.本实用新型的有益效果:

15.1、本实用新型通过在导槽通道中间增加外挂导轮,避免红钢在导槽中间滑行,从而避免了擦划伤风险,提升产品质量。本实用新型通过导轮轴、导轮、轴承和挂板相互配合安装组成了一个导轮组合件,改善了以往现有导轮为整体件、制造成本高的缺点,以组合的形式实现了方便拆装可自由切换的优点,且本实用新型的导轮轴上加工有油孔,挂板上加工有油气润滑接口,将润滑油滴入此接口中,润滑油经过油孔流入导轮轴的中心,实现了对轴承的润滑。两侧安装有挂板结构,通过定位螺栓和定位螺母可实现导论组合件在导槽机体上的安装与拆卸。

16.2、本实用新型的导轮上加工有u型凹槽,凹弧面朝向轧钢,两侧凸起可对轧钢实现定位作用,防止轧钢在输送过程中发生横向偏移而离开导轮,引起不必要的表面划伤。

17.3、本实用新型的第一挂板和第二挂板上分别加工有两个腰型孔,通过其与导槽机体上定位螺栓和定位螺母的配合,可实现对挂板固定高度的控制和调整,进而控制导论组合件中导轮的凹面高度,控制其略高于导槽面,略抬高轧钢,避免轧钢与导槽中一些凸起的接触,减少了轧钢的表面划伤。

18.4、本实用新型的第一挂板和第二挂板上在分别加工有两个腰型孔的基础上还分别加工有一个圆孔,可通过定位螺栓与定位螺母的配合对挂板进行定位,使挂板在导槽机体上的安装更加稳定,进一步使得导论组合件在导槽机体上的安装更加稳定。

19.5、本实用新型中加入了冷却设备,其冷却喷嘴朝向导轮,可对导轮进行冷却降温,减少在运输温度高的轧钢时,因高温对导轮的影响,增长使用寿命,节约成本。

附图说明

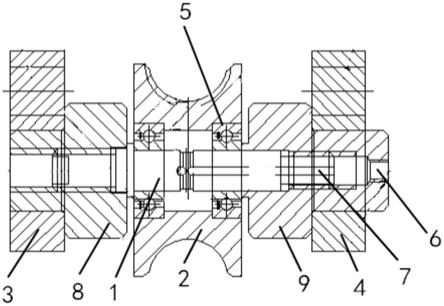

20.图1为具体实施方式一的新型导槽防划伤导轮组合件的结构示意图;

21.图2为具体实施方式一的装配左视图;

22.图3为具体实施方式一的装配右视图;

23.图4为具体实施方式一的第一挂板的结构示意图;

24.图5为具体实施方式一的第二挂板的结构示意图;

25.图6为具体实施方式六的新型导槽防划伤导轮组合件的结构示意图;

26.图中,1、导轮轴;2、导轮;3、第一挂板;4、第二挂板;5、轴承;6、油气润滑接口;7油孔;8、第一固定螺母;9、第二固定螺母;10、导槽机体;11、第一腰型孔;12、第二腰型孔;13、第三腰型孔;14、第四腰型孔;15、第一定位螺栓;16、第二定位螺栓; 17、第一定位螺母;18、第二定位螺母;19、第三定位螺栓;20、第四定位螺栓;21、第三定位螺母;22、第四定位螺母;23、冷却设备;24、冷却喷嘴;25、冷却设备支撑架; 26、第一圆孔;27、第二圆孔;28、第五定位螺栓;29、第五定位螺母;30、第六定位螺栓;31、第六定位螺母。

具体实施方式

27.为使本实用新型的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本实用新型。但是应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

28.具体实施方式一:参考图1至图5说明本实施方式,本实施方式提出以下技术方案:

29.一种新型导槽防划伤导轮组合件,包括导轮轴1、导轮2、第一挂板3、第二挂板4、轴承5、油气润滑接口6、油孔7、第一固定螺母8和第二固定螺母9,导轮轴1上依次套有第一挂板3、第一固定螺母8、导轮2、第二固定螺母9和第二挂板4,两个轴承5分别套在导轮轴1上,导轮2通过两个轴承5套在导轮轴1上,导轮轴1内加工有油孔7,第二挂板4上加工有油气润滑接口6,油气润滑接口6与油孔7相连通,将润滑油加入油气润滑接口6中,润滑油经过油孔7流向导轮轴1的中心,实现了对两个轴承5的润滑。

30.本实用新型的导轮2上加工有u型凹槽,凹弧面朝向轧钢,两侧凸起可对轧钢实现定位作用,防止轧钢在输送过程中发生横向偏移而离开导轮,引起不必要的表面划伤。第一挂板3上上加工有第一圆孔26,导槽机体10的对应位置上布置有第五定位螺栓28,第五定位螺栓28穿过第一圆孔26与第五定位螺母29配合安装,对第一挂板3有一个定位导向的作用,同时第一挂板3上还加工有第一腰型孔11和第二腰型孔12,导槽机体10 的对应位置上布置有第一定位螺栓15和第二定位螺栓16,第一定位螺栓15穿过第一腰型孔11与第一定位螺母17配合安装,第二定位螺栓16穿过第二腰型孔12与第二定位螺母18配合连接,可通过实际情况调节螺栓与腰型孔的相对位置,进而调节第一挂板3的位置,从而实现对导轮组合件高度的调节。同理,第二挂板4上加工有第二圆孔27,导槽机体10的对应位置上布置有第六定位螺栓30,第六定位螺栓30穿过第二圆孔27与第六定位螺母31配合安装,对第二挂板4有一个定位导向的作用,同时第二挂板4上还加工有第三腰型孔13和第四腰型孔14,导槽机体10的对应位置上布置有第三定位螺栓19 和第四定位螺栓20,第三定位螺栓19穿过第三腰型孔13与第三定位螺母21配合连接,第四定位螺栓20穿过第四腰型孔14与第四定位螺母22配合连接,可通过实际情况调节螺栓与腰型孔的相对位置,进而调节第二挂板4的位置,从而实现对导轮组合件高度的调节。

31.本实用新型通过导轮轴1、导轮2、轴承5和挂板相互配合安装组成了一个导轮组合件,改善了以往现有导轮为整体件、制造成本高的缺点,以组合的形式实现了方便拆装可自由切换的优点,且本实用新型的导轮轴上1加工有油孔7,挂板上加工有油气润滑接口 6,将润滑油滴入此接口中,润滑油经过油孔7流入导轮轴1的中心,实现了对轴承5的润滑。两侧安装有挂板结构,通过定位螺栓和定位螺母可实现导论组合件在导槽机体上的安装与拆卸。

32.具体实施方式二:本实施方式提出以下技术方案:

33.一种新型导槽防划伤导轮组合件,包括导轮轴1、导轮2、第一挂板3、第二挂板4、轴承5、油气润滑接口6、油孔7、第一固定螺母8和第二固定螺母9,导轮轴1上依次套有第一挂板3、第一固定螺母8、导轮2、第二固定螺母9和第二挂板4,两个轴承5分别套在导轮轴1上,导轮2通过一个轴承5套在导轮轴1上,导轮轴1内加工有油孔7,第二挂板4上加工有油气润滑接口6,油气润滑接口6与油孔7相连通,将润滑油加入油气润滑接口6中,润滑油经过油孔7流向导轮轴1的中心,实现了对轴承5的润滑。

34.第一挂板3上上加工有第一圆孔26,导槽机体10的对应位置上布置有第五定位螺栓 28,第五定位螺栓28穿过第一圆孔26与第五定位螺母29配合安装,对第一挂板3有一个定位导向的作用,同时第一挂板3上还加工有第一腰型孔11和第二腰型孔12,导槽机体10的对应位置上布置有第一定位螺栓15和第二定位螺栓16,第一定位螺栓15穿过第一腰型孔11

与第一定位螺母17配合安装,第二定位螺栓16穿过第二腰型孔12与第二定位螺母18配合连接,可通过实际情况调节螺栓与腰型孔的相对位置,进而调节第一挂板 3的位置,从而实现对导轮组合件高度的调节。同理,第二挂板4上加工有第二圆孔27,导槽机体10的对应位置上布置有第六定位螺栓30,第六定位螺栓30穿过第二圆孔27与第六定位螺母31配合安装,对第二挂板4有一个定位导向的作用,同时第二挂板4上还加工有第三腰型孔13和第四腰型孔14,导槽机体10的对应位置上布置有第三定位螺栓 19和第四定位螺栓20,第三定位螺栓19穿过第三腰型孔13与第三定位螺母21配合连接,第四定位螺栓20穿过第四腰型孔14与第四定位螺母22配合连接,可通过实际情况调节螺栓与腰型孔的相对位置,进而调节第二挂板4的位置,从而实现对导轮组合件高度的调节。

35.具体实施方式三:本实施方式提出以下技术方案:

36.一种新型导槽防划伤导轮组合件,包括导轮轴1、导轮2、第一挂板3、第二挂板4、轴承5、油气润滑接口6、油孔7、第一固定螺母8和第二固定螺母9,导轮轴1上依次套有第一挂板3、第一固定螺母8、导轮2、第二固定螺母9和第二挂板4,两个轴承5分别套在导轮轴1上,导轮2通过两个轴承5套在导轮轴1上,导轮轴1内加工有油孔7,第二挂板4上加工有油气润滑接口6,油气润滑接口6与油孔7相连通,将润滑油加入油气润滑接口6中,润滑油经过油孔7流向导轮轴1的中心,实现了对两个轴承5的润滑。

37.第一挂板3上还加工有第一腰型孔11和第二腰型孔12,导槽机体10的对应位置上布置有第一定位螺栓15和第二定位螺栓16,第一定位螺栓15穿过第一腰型孔11与第一定位螺母17配合安装,第二定位螺栓16穿过第二腰型孔12与第二定位螺母18配合连接,可通过实际情况调节螺栓与腰型孔的相对位置,进而调节第一挂板3的位置,从而实现对导轮组合件高度的调节。同理,第二挂板4上还加工有第三腰型孔13和第四腰型孔14,导槽机体10的对应位置上布置有第三定位螺栓19和第四定位螺栓20,第三定位螺栓19 穿过第三腰型孔13与第三定位螺母21配合连接,第四定位螺栓20穿过第四腰型孔14 与第四定位螺母22配合连接,可通过实际情况调节螺栓与腰型孔的相对位置,进而调节第二挂板4的位置,从而实现对导轮组合件高度的调节。

38.具体实施方式四:本实施方式提出以下技术方案:

39.一种新型导槽防划伤导轮组合件,包括导轮轴1、导轮2、第一挂板3、第二挂板4、轴承5、油气润滑接口6、油孔7、第一固定螺母8和第二固定螺母9,导轮轴1上依次套有第一挂板3、第一固定螺母8、导轮2、第二固定螺母9和第二挂板4,两个轴承5分别套在导轮轴1上,导轮2通过两个轴承5套在导轮轴1上,导轮轴1内加工有油孔7,第二挂板4上加工有油气润滑接口6,油气润滑接口6与油孔7相连通,将润滑油加入油气润滑接口6中,润滑油经过油孔7流向导轮轴1的中心,实现了对两个轴承5的润滑。

40.第一挂板3和第二挂板4上分别加工有两个通孔,导槽机体10上的定位螺栓分别穿过通孔通过定位螺母与第一挂板3和第二挂板4固定安装,进而实现了导论组合件安装在导槽机体10上。

41.具体实施方式五:本实施方式提出以下技术方案:

42.一种新型导槽防划伤导轮组合件,包括导轮轴1、导轮2、第一挂板3、第二挂板4、轴承5、油气润滑接口6、油孔7、第一固定螺母8和第二固定螺母9,导轮轴1上依次套有第一挂板3、第一固定螺母8、导轮2、第二固定螺母9和第二挂板4,两个轴承5分别套在导轮轴1上,

导轮2通过两个轴承5套在导轮轴1上,导轮轴1内加工有油孔7,第二挂板4上加工有油气润滑接口6,油气润滑接口6与油孔7相连通,将润滑油加入油气润滑接口6中,润滑油经过油孔7流向导轮轴1的中心,实现了对两个轴承5的润滑。

43.第一挂板3上上加工有第一圆孔26,导槽机体10的对应位置上布置有第五定位螺栓 28,第五定位螺栓28穿过第一圆孔26与第五定位螺母29配合安装,对第一挂板3有一个定位导向的作用,第一挂板3上加工有两个通孔,导槽机体10上的定位螺栓分别穿过两个通孔通过定位螺母与第一挂板3固定安装,第二挂板4上加工有第二圆孔27,导槽机体10的对应位置上布置有第六定位螺栓30,第六定位螺栓30穿过第二圆孔27与第六定位螺母31配合安装,对第二挂板4有一个定位导向的作用,第二挂板4上加工有两个通孔,导槽机体10上的定位螺栓分别穿过两个通孔通过定位螺母与第二挂板4固定安装,进而实现了导论组合件安装在导槽机体10上。

44.具体实施方式六:参考图6说明本实施方式,本实施方式提出以下技术方案:

45.一种新型导槽防划伤导轮组合件,包括导轮轴1、导轮2、第一挂板3、第二挂板4、轴承5、油气润滑接口6、油孔7、第一固定螺母8和第二固定螺母9,导轮轴1上依次套有第一挂板3、第一固定螺母8、导轮2、第二固定螺母9和第二挂板4,两个轴承5分别套在导轮轴1上,导轮2通过两个轴承5套在导轮轴1上,导轮轴1内加工有油孔7,第二挂板4上加工有油气润滑接口6,油气润滑接口6与油孔7相连通,将润滑油加入油气润滑接口6中,润滑油经过油孔7流向导轮轴1的中心,实现了对两个轴承5的润滑。

46.第一挂板3上上加工有第一圆孔26,导槽机体10的对应位置上布置有第五定位螺栓 28,第五定位螺栓28穿过第一圆孔26与第五定位螺母29配合安装,对第一挂板3有一个定位导向的作用,同时第一挂板3上还加工有第一腰型孔11和第二腰型孔12,导槽机体10的对应位置上布置有第一定位螺栓15和第二定位螺栓16,第一定位螺栓15穿过第一腰型孔11与第一定位螺母17配合安装,第二定位螺栓16穿过第二腰型孔12与第二定位螺母18配合连接,可通过实际情况调节螺栓与腰型孔的相对位置,进而调节第一挂板 3的位置,从而实现对导轮组合件高度的调节。同理,第二挂板4上加工有第二圆孔27,导槽机体10的对应位置上布置有第六定位螺栓30,第六定位螺栓30穿过第二圆孔27与第六定位螺母31配合安装,对第二挂板4有一个定位导向的作用,同时第二挂板4上还加工有第三腰型孔13和第四腰型孔14,导槽机体10的对应位置上布置有第三定位螺栓19和第四定位螺栓20,第三定位螺栓19穿过第三腰型孔13与第三定位螺母21配合连接,第四定位螺栓20穿过第四腰型孔14与第四定位螺母22配合连接,可通过实际情况调节螺栓与腰型孔的相对位置,进而调节第二挂板4的位置,从而实现对导轮组合件高度的调节。

47.第二挂板上安装有冷却设备支撑架25,冷却设备支撑架25上安装有冷却设备23,冷却设备23的冷却喷嘴24朝向导轮2,可对导轮进行冷却降温,减少在运输温度高的轧钢时,因高温对导轮的影响,增长使用寿命,节约成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1