一种自动络筒机出筒导向装置的制作方法

1.本实用新型涉及自动络筒机技术领域,具体是指一种自动络筒机出筒导向装置。

背景技术:

2.在纺纱行业,自动络筒机的使用越来越多,其是通过络筒将容量较少的管纱连接起来以形成容量更大的纱筒,且能够清除纱线上的瑕疵,以改善纱线的均匀度和光洁度,提高织物的质量。在生产过程中,通常是在自动络筒机的出筒口下方放置一接筒筐,纱筒从自动络筒机的出筒口处输出并落在接筒筐内,以实现纱筒的收集、转运,但由于存在不同大小的接筒筐,自动络筒机输出的纱筒由于惯性不容易落在较小的接筒筐内,导致部分纱筒损坏或脏污,同时,纱筒落在接筒筐内时冲击力过大,也容易损坏到纱筒,因此有必要予以改进。

技术实现要素:

3.本实用新型提供一种自动络筒机出筒导向装置,其能够解决纱筒不易落入接筒筐内且落入时冲击力过大的技术问题。

4.为了实现上述目的,本实用新型所采用的技术方案是:一种自动络筒机出筒导向装置,包括弧形导向板、罩板、支架及驱动机构,所述罩板固定安装在所述弧形导向板上,所述弧形导向板与所述罩板之间形成导向通道,所述导向通道的进筒口朝向自动络筒机的出筒口,所述支架固定安装在自动络筒机的机壳上,所述导向通道的进筒端铰接在所述支架上,所述驱动机构安装在自动络筒机的机壳上,所述驱动机构带动所述导向通道沿所述导向通道的进筒端转动,以使所述导向通道的出筒口朝向接筒筐的敞口。

5.所述弧形导向板上沿其长度方向固定安装有若干个弧形凸条。

6.所述导向通道的宽度由其进筒端朝向其出筒端线性减小。

7.所述驱动机构包括液压油缸,所述液压油缸的缸筒端铰接在自动络筒机的机壳上,且其活塞杆端铰接在所述导向通道的出筒端。

8.采用上述结构后,本实用新型和现有技术相比所具有的优点是:一种自动络筒机出筒导向装置包括了弧形导向板、罩板、支架、驱动机构等,通过圆弧形的导向通道导向纱筒,使纱筒能够准确收集到达接筒筐内,且纱筒的冲击力得到缓冲,减小了纱筒受到的损伤,同时,通过驱动机构实现导向通道出筒口的位置调整,保证整体对不同接筒筐的适应,实用性强。

附图说明

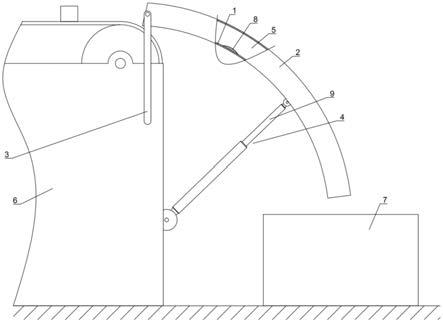

9.图1是本实用新型一种自动络筒机出筒导向装置的结构示意图。

10.如图所示:1、弧形导向板,2、罩板,3、支架,4、驱动机构,5、导向通道,6、自动络筒机,7、接筒筐,8、弧形凸条,9、液压油缸。

具体实施方式

11.以下所述仅为本实用新型的较佳实施例,并不因此而限定本实用新型的保护范围,下面结合附图和实施例对本实用新型进一步说明。

12.实施例,见图1所示:

13.一种自动络筒机出筒导向装置,包括弧形导向板1、罩板2、支架3及驱动机构4,弧形导向板1为圆弧结构,罩板2与弧形导向板1的结构相适配,其也为圆弧结构,此结构可缓冲纱筒的冲击力,减少纱筒的损坏,所述罩板2固定安装在所述弧形导向板1上,罩板2的两侧固定在弧形导向板1的两侧,所述弧形导向板1与所述罩板2之间形成导向通道5,导向通道5的进筒口高度比其出筒口高度高,导向通道5用于导向自动络筒机输出的纱筒,导向通道5的宽度及厚度设置应能保证纱筒的顺畅通过,所述导向通道5的进筒口朝向自动络筒机6的出筒口,自动络筒机输出的纱筒由于惯性直接由导向通道5的进筒口进入到导向通道5内并由导向通道5的出筒口处掉出。

14.所述弧形导向板1上沿其长度方向固定安装有若干个弧形凸条8,弧形凸条8的长度方向与弧形导向板1的长度方向垂直,弧形凸条8能够减缓纱筒的通过速度,减小纱筒落在接筒筐7中时的冲击力,有效保护纱筒。

15.所述支架3固定安装在自动络筒机6的机壳上,支架3采用两个,且分布在弧形导向板1的两侧,所述导向通道5的进筒端铰接在所述支架3上,罩体2的进筒端部两侧均固定有转轴,转轴通过轴承安装在其对应的支架3上,由此实现导向通道5出筒口的位置可调整,以适应不同的接筒筐7。

16.所述驱动机构4安装在自动络筒机6的机壳上,所述驱动机构4带动所述导向通道5沿所述导向通道5的进筒端转动,以使所述导向通道5的出筒口朝向接筒筐7的敞口,所述驱动机构4包括液压油缸9,所述液压油缸9的缸筒端铰接在自动络筒机6的机壳上,且其活塞杆端铰接在所述导向通道5的出筒端,液压油缸9的活塞杆伸出,则导向通道5的出筒口朝向远离自动络筒机6的方向移动,液压油缸9的活塞杆缩回,则导向通道5的出筒口朝向自动络筒机6方向移动,通过控制液压油缸9即可实现导向通道5的出筒口位置对接筒筐7的适应。

17.所述导向通道5的宽度由其进筒端朝向其出筒端线性减小,此结构保证了导向通道5能够完全接收到自动络筒机6输出的纱筒,且纱筒能够进入到接筒筐7中,其中,导向通道5的出筒口宽度需保证纱筒的顺畅通过。

18.在具体使用时,首先将接筒筐7放置在自动络筒机6的出筒口下方,然后调整接筒筐7的位置以及根据接筒筐7敞口位置通过液压油缸9调整导向通道5出筒口的位置,以使导向通道5的出筒口正对接筒筐7的敞口中心处。

19.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1