一种格架吊装工具的制作方法

[0001]

本实用新型涉及核工程用吊装设备技术领域,特别是涉及一种格架吊装工具。

背景技术:

[0002]

在乏燃料水池扩容改造项目中,在大亚湾核电站为例,需要将在7

×

7型和7

×

8型密集格架吊装至乏燃料水池内安装。7

×

7型和7

×

8型密集格架(以下简称密集格架)使用的是同一个密集格架吊装工具,该吊装工具包括用于约束密集格架的吊耳板,所述吊耳板与密集格架相连,且提供吊耳孔,供吊耳板上方其他工具与之连接。

[0003]

乏燃料厂房吊车的吊钩为碳钢材质,且钢丝绳上含有润滑油,根据乏燃料水池的管理要求,其不允许直接浸入乏燃料水池。因此,需要通过串联相应中间连接件,为吊车附属部件进行隔离防护后再进行格架吊装。

[0004]

针对串联相应中间连接件的运用,可采用葫芦作为所述中间连接件,但葫芦与密集格架吊装工具之间的连接方式占据的高度空间较多。为了使整个吊装方式的高度小于燃料厂房所能提供的吊装高度,最简单的方法是减少两者之间的距离。由于葫芦、吊耳板等工具、密集格架的尺寸已经确定,故尺寸固定的部件合计需占用吊装的高度是确定的。为保证吊装安全,还需预留一段距离作为安全余量,如要求电动葫芦与密集格架吊装工具的连接距离不能大于0.46m (整个吊装方式所需要的最小吊装高度约为7.65m,包括电动葫芦、密集格架吊装工具、密集格架的运用,合计需占用吊装的高度约为6.19m)。

[0005]

同时,任何葫芦上的链条拉能力都是有限的(特别是在运用不锈钢链条的情况下,链条的承载能力更为有限),且链条之间存在一定角度,如果简单地缩短链条的长度会增加每根链条所受载荷的大小,不能保证吊装安全。为此,根据现有工程实践所暴露出的问题,有必要结合密集格架吊装工具上吊耳板的结构,设计了一套专门的吊装工具。

技术实现要素:

[0006]

针对上述提出的根据现有工程实践所暴露出的问题,有必要结合密集格架吊装工具上吊耳板的结构,设计了一套专门的吊装工具的技术问题,本实用新型提供了一种格架吊装工具。本工具结构简单,且结构紧凑,便于实现通过减小占用吊装高度的方式,使整个吊装方式的高度小于燃料厂房所能提供的吊装高度,从而保证格架能沿吊装路径吊至乏燃料水池内安装。

[0007]

针对上述问题,本实用新型提供的一种格架吊装工具通过以下技术要点来解决问题:一种格架吊装工具,包括用于实现吊车与格架连接的中间连接件,所述中间连接件包括用于与吊耳板连接的吊耳板连接件,所述吊耳板连接件包括十字架,所述十字架上各悬臂杆的自由端上均设置有用于与吊耳板连接的第一连接部;

[0008]

还包括下端与十字架中部固定连接的立杆,所述立杆的顶端设置有用于悬吊吊耳板连接件的第二连接部。

[0009]

针对所述的以现有格架吊装方式为例,为减小占用吊装高度,通过缩短链条的方

式带来的增加链条所受载荷大小的问题,本方案提供了一种具体的吊耳板连接件,以上吊装工具在具体使用时,采用包括十字架和立杆的吊耳板连接件替代现有技术中的链条,不仅可避免因为缩短链条带来的单根链条上载荷增加所引入的不安全因素,同时本吊耳板连接件的具体结构设计本身具有结构简单、易于制备,结构紧凑且可设置得相较于链条在吊装高度上长度更短的特点,这样,采用本方案实施格架吊装可使得整个吊装方案更容易设计为高度小于燃料厂房所能提供的吊装高度,从而保证格架能沿吊装路径吊至乏燃料水池内安装。

[0010]

采用吊耳板连接件主体为十字架的结构设计,不仅使得吊耳板连接件重量更轻,同时,便于利用各悬臂杆之间的空间,完成吊耳连接板与吊耳的连接。

[0011]

在具体运用时,考虑到为优化本吊装工具和格架的受力,以上第一连接部和第二连接部优选采用铰接连接的方式实现对应连接。

[0012]

更进一步的技术方案为:

[0013]

作为一种重量轻、结构强度和刚度高的具体实现方案,设置为:所述十字架均由条状钢板焊接而成:任意悬臂杆均包括两块相互平行的钢板,且各钢板的长度方向均沿着悬臂杆的延伸方向,两钢板之间设置有加强筋,所述加强筋的一端与其中一块钢板的内侧焊接连接,加强筋的另一端与另一块钢板的内侧焊接连接。在具体运用时,优选设置为所述钢板均竖直设置,这样,可使得各悬臂杆具有更好的抗弯性能。针对现有吊耳板的结构设计,设置为:所述十字架所包含的四根悬臂杆中,其中两根呈正对关系的悬臂杆为第一悬臂杆,另外两根呈正对关系的悬臂杆而第二悬臂杆,且第一悬臂杆的长度长于第二悬臂杆的长度,这样,可更好的匹配吊耳板上吊耳孔的具体相对位置。

[0014]

作为一种便于优化吊耳板连接件、吊耳板受力的具体第一连接部形式,设置为:所述第一连接部包括设置在悬臂杆自由端上的销孔,所述第一连接部还包括销轴及锁定件,所述销轴可转动连接于所述销孔中,所述转动连接为销轴相对于悬臂杆可绕销轴自身轴线转动;

[0015]

所述锁定件用于实现销轴在销孔轴线方向上的位置固定。采用本方案,不仅能够形成吊耳板连接件与吊耳板的铰接连接关系,同时,在完成第一连接部与吊耳板连接和分离时,通过抽插所述销轴即可完成。所述锁定件即为完成销轴的插入后,将所述销轴锁定在悬臂杆上。

[0016]

为通过约束销轴在销孔轴线上的位置,优化悬臂杆与吊耳板连接的紧凑性,以利于吊装稳定性,设置为:所述锁定件包括挡环及开口销,且在所述挡环及开口销均与销轴连接后,在悬臂杆设置挡环及开口销的一侧上,挡环位于悬臂杆的侧面与开口销之间。本方案中,所述挡环可螺纹连接在销轴上,亦可通过设置为所述挡环为弹性件,卡合在销轴上等形式。本方案利用挡环为悬臂杆在销轴轴线上的位置提供约束边界,所述开口销用于实现挡环的防松或销轴滑脱冗余保护。

[0017]

为便于完成立杆上端与如吊车挂钩、葫芦吊钩的连接和分离,设置为:所述第二连接部为设置在立杆上端的铰接孔。针对所述立杆,为实现其上端的可靠连接,优选设置为立杆的上端为分叉结构:分叉结构的叉口用于容置所述挂钩或吊钩,分叉结构两侧的侧板上均设置轴线平行于所述叉口宽度方向的铰接孔。

[0018]

为保证所述中间连接件的力学性能以及避免其使用造成乏燃料池受到污染,设置

为:所述十字架及立杆的材质均为碳钢,所述十字架及立杆表面均设置有镀镍层。本方案中,所述镀镍层作为十字架及立杆表面上的防腐层,避免因为十字架及立杆浸入乏燃料池含硼液体中为所述含硼液体引入铁离子。

[0019]

所述中间连接件还包括用于挂设在吊车挂钩上的吊装用葫芦,所述葫芦的吊钩与所述第二连接部相连。本方案针对如为满足乏燃料水池扩容项目的需求,通过在燃料厂房吊车下悬挂一个葫芦,依靠葫芦在乏燃料水池内进行吊装作业,避免吊车的挂钩和钢丝绳直接浸入乏燃料池中或在具备防护措施的情况下进入乏燃料池中,给乏燃料池、吊装设备本身带来影响以及给操作便捷性带来影响等。在格架完成吊装后,由于本吊装工具中与含硼溶液直接接触的部分仅为葫芦局部,故一般情况下仅葫芦局部具有放射性危害,对后期辐射处理,将葫芦由吊车上卸下后即可进行无害化处理或隔离处理,故以上工具形式还具有在完成使用后还便于完成放射物处理或管理,利于环境安全性的特点。

[0020]

为避免出现脱钩风险,设置为:所述葫芦通过其上的挂钩挂设于吊车挂钩上,所述葫芦的挂钩上还设置有锁闭件,所述锁闭件用于锁闭葫芦挂钩的挂钩口。

[0021]

由于乏燃料池较深,且格架较重,为利于吊装效率、辐射防护、热防护,避免如因为手拉葫芦操作劳动力需求大、所需时间长、需要操作人员在现场进行操作所引起的各种问题,设置为:所述葫芦为电动葫芦;为满足一般乏燃料池中格架所需要的最大起吊高度和重量,设置为:所述葫芦的起吊高度大于 12m,所述葫芦的额定起重量大于10t。

[0022]

所述葫芦包括链条,所述吊钩及链条的表面均设置有镀镍层。所述镀镍层即为对吊钩、链条进行镀镍,不仅可利用所述镀镍层实现铁元素与含硼溶液之间的隔离,同时可利用镀镍层硬度较高的特点,能提升链条和吊钩的抗磨损能力,且金属镍具有较高的化学稳定性,抗腐蚀能力较强。针对以上抗磨损能力和抗腐蚀能力,经过对镀镍链条进行长时间(一周)浸泡试验,在硼酸溶液中检查不到铁离子,从而可保证在使用过程中能避免将铁离子引入乏燃料水池,造成乏燃料水池污染;经过工程实践测试,多次在硼酸溶液中进行吊装试验,链条和吊钩表面镀镍层未出现裂纹和脱落现象,再次证明镀镍后的链条具有良好的耐磨性、抗腐蚀性,不存在链条被腐蚀失效和被磨损从而影响吊装安全的风险。现有技术中,虽然具有满足10t吊装能力的不锈钢葫芦,但考虑到不锈钢的抗拉能力较差,且存在较多的不确定因素,考虑到格架吊装的安全性,设置为:所述吊钩及链条均为碳钢材质。

[0023]

本实用新型具有以下有益效果:

[0024]

针对所述的以现有格架吊装方式为例,为减小占用吊装高度,通过缩短链条的方式带来的增加链条所受载荷大小的问题,本方案提供了一种具体的吊耳板连接件,以上吊装工具在具体使用时,采用包括十字架和立杆的吊耳板连接件替代现有技术中的链条,不仅可避免因为缩短链条带来的单根链条上载荷增加所引入的不安全因素,同时本吊耳板连接件的具体结构设计本身具有结构简单、易于制备,结构紧凑且可设置得相较于链条在吊装高度上长度更短的特点,这样,采用本方案实施格架吊装可使得整个吊装方案更容易设计为高度小于燃料厂房所能提供的吊装高度,从而保证格架能沿吊装路径吊至乏燃料水池内安装。

[0025]

采用吊耳板连接件主体为十字架的结构设计,不仅使得吊耳板连接件重量更轻,同时,便于利用各悬臂杆之间的空间,完成吊耳连接板与吊耳的连接。

附图说明

[0026]

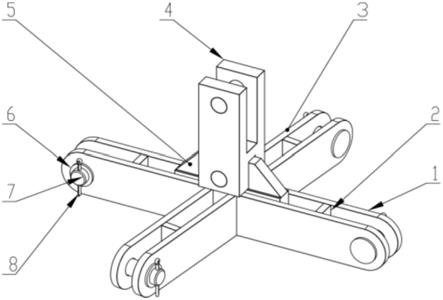

图1为本实用新型所述的一种格架吊装工具一个具体实施例中,吊耳板连接件的结构示意图。

[0027]

图中标记分别为:1、第一悬臂杆,2、加强筋,3、第二悬臂杆,4、立杆,5、吊耳板连接件,6、挡环,7、销轴,8、开口销。

具体实施方式

[0028]

下面结合实施例对本实用新型作进一步的详细说明,但是本实用新型不仅限于以下实施例:

[0029]

实施例1:

[0030]

如图1所示,一种格架吊装工具,包括用于实现吊车与格架连接的中间连接件,所述中间连接件包括用于与吊耳板连接的吊耳板连接件5,所述吊耳板连接件5包括十字架,所述十字架上各悬臂杆的自由端上均设置有用于与吊耳板连接的第一连接部;

[0031]

还包括下端与十字架中部固定连接的立杆4,所述立杆4的顶端设置有用于悬吊吊耳板连接件5的第二连接部。

[0032]

针对所述的以现有格架吊装方式为例,为减小占用吊装高度,通过缩短链条的方式带来的增加链条所受载荷大小的问题,本方案提供了一种具体的吊耳板连接件5,以上吊装工具在具体使用时,采用包括十字架和立杆4的吊耳板连接件5替代现有技术中的链条,不仅可避免因为缩短链条带来的单根链条上载荷增加所引入的不安全因素,同时本吊耳板连接件5的具体结构设计本身具有结构简单、易于制备,结构紧凑且可设置得相较于链条在吊装高度上长度更短的特点,这样,采用本方案实施格架吊装可使得整个吊装方案更容易设计为高度小于燃料厂房所能提供的吊装高度,从而保证格架能沿吊装路径吊至乏燃料水池内安装。

[0033]

采用吊耳板连接件5主体为十字架的结构设计,不仅使得吊耳板连接件5 重量更轻,同时,便于利用各悬臂杆之间的空间,完成吊耳连接板与吊耳的连接。

[0034]

在具体运用时,考虑到为优化本吊装工具和格架的受力,以上第一连接部和第二连接部优选采用铰接连接的方式实现对应连接。

[0035]

实施例2:

[0036]

本实施例在实施例1的基础上作进一步限定,如图1所示,作为一种重量轻、结构强度和刚度高的具体实现方案,设置为:所述十字架均由条状钢板焊接而成:任意悬臂杆均包括两块相互平行的钢板,且各钢板的长度方向均沿着悬臂杆的延伸方向,两钢板之间设置有加强筋2,所述加强筋2的一端与其中一块钢板的内侧焊接连接,加强筋2的另一端与另一块钢板的内侧焊接连接。在具体运用时,优选设置为所述钢板均竖直设置,这样,可使得各悬臂杆具有更好的抗弯性能。针对现有吊耳板的结构设计,设置为:所述十字架所包含的四根悬臂杆中,其中两根呈正对关系的悬臂杆为第一悬臂杆1,另外两根呈正对关系的悬臂杆为第二悬臂杆3,且第一悬臂杆1的长度长于第二悬臂杆3的长度,这样,可更好的匹配吊耳板上吊耳孔的具体相对位置。

[0037]

作为一种便于优化吊耳板连接件5、吊耳板受力的具体第一连接部形式,设置为:所述第一连接部包括设置在悬臂杆自由端上的销孔,所述第一连接部还包括销轴7及锁定

件,所述销轴7可转动连接于所述销孔中,所述转动连接为销轴7相对于悬臂杆可绕销轴7自身轴线转动;

[0038]

所述锁定件用于实现销轴7在销孔轴线方向上的位置固定。采用本方案,不仅能够形成吊耳板连接件5与吊耳板的铰接连接关系,同时,在完成第一连接部与吊耳板连接和分离时,通过抽插所述销轴7即可完成。所述锁定件即为完成销轴7的插入后,将所述销轴7锁定在悬臂杆上。

[0039]

为通过约束销轴7在销孔轴线上的位置,优化悬臂杆与吊耳板连接的紧凑性,以利于吊装稳定性,设置为:所述锁定件包括挡环6及开口销8,且在所述挡环6及开口销8均与销轴7连接后,在悬臂杆设置挡环6及开口销8的一侧上,挡环6位于悬臂杆的侧面与开口销8之间。本方案中,所述挡环6可螺纹连接在销轴7上,亦可通过设置为所述挡环6为弹性件,卡合在销轴7上等形式。本方案利用挡环6为悬臂杆在销轴7轴线上的位置提供约束边界,所述开口销8用于实现挡环6的防松或销轴7滑脱冗余保护。

[0040]

为便于完成立杆4上端与如吊车挂钩、葫芦吊钩的连接和分离,设置为:所述第二连接部为设置在立杆4上端的铰接孔。针对所述立杆4,为实现其上端的可靠连接,优选设置为立杆4的上端为分叉结构:分叉结构的叉口用于容置所述挂钩或吊钩,分叉结构两侧的侧板上均设置轴线平行于所述叉口宽度方向的铰接孔。

[0041]

为保证所述中间连接件的力学性能以及避免其使用造成乏燃料池受到污染,设置为:所述十字架及立杆4的材质均为碳钢,所述十字架及立杆4表面均设置有镀镍层。本方案中,所述镀镍层作为十字架及立杆4表面上的防腐层,避免因为十字架及立杆4浸入乏燃料池含硼液体中为所述含硼液体引入铁离子。

[0042]

所述中间连接件还包括用于挂设在吊车挂钩上的吊装用葫芦,所述葫芦的吊钩与所述第二连接部相连。本方案针对如为满足乏燃料水池扩容项目的需求,通过在燃料厂房吊车下悬挂一个葫芦,依靠葫芦在乏燃料水池内进行吊装作业,避免吊车的挂钩和钢丝绳直接浸入乏燃料池中或在具备防护措施的情况下进入乏燃料池中,给乏燃料池、吊装设备本身带来影响以及给操作便捷性带来影响等。在格架完成吊装后,由于本吊装工具中与含硼溶液直接接触的部分仅为葫芦局部,故一般情况下仅葫芦局部具有放射性危害,对后期辐射处理,将葫芦由吊车上卸下后即可进行无害化处理或隔离处理,故以上工具形式还具有在完成使用后还便于完成放射物处理或管理,利于环境安全性的特点。

[0043]

为避免出现脱钩风险,设置为:所述葫芦通过其上的挂钩挂设于吊车挂钩上,所述葫芦的挂钩上还设置有锁闭件,所述锁闭件用于锁闭葫芦挂钩的挂钩口。

[0044]

由于乏燃料池较深,且格架较重,为利于吊装效率、辐射防护、热防护,避免如因为手拉葫芦操作劳动力需求大、所需时间长、需要操作人员在现场进行操作所引起的各种问题,设置为:所述葫芦为电动葫芦;为满足一般乏燃料池中格架所需要的最大起吊高度和重量,设置为:所述葫芦的起吊高度大于12m,所述葫芦的额定起重量大于10t。

[0045]

所述葫芦包括链条,所述吊钩及链条的表面均设置有镀镍层。所述镀镍层即为对吊钩、链条进行镀镍,不仅可利用所述镀镍层实现铁元素与含硼溶液之间的隔离,同时可利用镀镍层硬度较高的特点,能提升链条和吊钩的抗磨损能力,且金属镍具有较高的化学稳定性,抗腐蚀能力较强。针对以上抗磨损能力和抗腐蚀能力,经过对镀镍链条进行长时间(一周)浸泡试验,在硼酸溶液中检查不到铁离子,从而可保证在使用过程中能避免将铁离

子引入乏燃料水池,造成乏燃料水池污染;经过工程实践测试,多次在硼酸溶液中进行吊装试验,链条和吊钩表面镀镍层未出现裂纹和脱落现象,再次证明镀镍后的链条具有良好的耐磨性、抗腐蚀性,不存在链条被腐蚀失效和被磨损从而影响吊装安全的风险。现有技术中,虽然具有满足10t吊装能力的不锈钢葫芦,但考虑到不锈钢的抗拉能力较差,且存在较多的不确定因素,考虑到格架吊装的安全性,设置为:所述吊钩及链条均为碳钢材质。

[0046]

以上内容是结合具体的优选实施方式对本实用新型作的进一步详细说明,不能认定本实用新型的具体实施方式只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的技术方案下得出的其他实施方式,均应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1