一种罐箱卸料装置的制作方法

1.本实用新型属于罐式集装箱技术领域,涉及一种罐箱卸料装置。

背景技术:

2.罐式集装箱下卸方式是罐箱卸料中最常见的一种方式,底卸料接口一般是在罐体一端封头上靠近底部位置设置,首先要在封头上开孔,然后在开孔处焊接阀座并安装底卸料阀。开孔的位置对卸料后罐体内残余物料的多少影响很大。如何开孔才能使罐体内液体全部卸出需要研究解决。现有的封头开口位置下端有一段小弧,保持原有封头弯曲形状,使得该封头在实施过程阀座内表面比罐体内表面高,在卸料的时候液体由罐体内部流经底卸料阀阀座,后经底卸料阀流出罐体,完成卸料;现有技术须保证底卸料阀与框架之间有一定的间隙尺寸,此时,底卸料阀阀座内表面比罐体内表面高,形成落差,导致罐内液体无法全部卸出,造成物料浪费。

技术实现要素:

3.针对现有技术中的缺陷和不足,本实用新型提供了一种罐箱卸料装置,以克服现有罐箱内液体无法全部卸出的问题。

4.为达到上述目的,本实用新型采取如下的技术方案:

5.一种罐箱卸料装置,包括罐箱封头、设在罐箱封头下部的开口、安装在开口上的阀座以及与阀座相连的底卸料阀;

6.所述罐箱封头为凸形封头,且位于开口和罐箱筒体底部之间的罐箱封头内壁为压直段;所述压直段与罐箱筒体的底部位于同一水平线上;

7.所述阀座的内壁为锥形内壁,阀座安装到开口上时,与压直段相接的锥形内壁能与压直段以及罐箱筒体的底部均位于同一水平线上;

8.所述底卸料阀的下端与位于其下方的罐箱框架之间的竖向距离为h1,且h1≥10mm。

9.本实用新型还包括如下技术特征:

10.具体的,所述底卸料阀的中心轴线呈水平;底卸料阀的下部内壁所在水平位置低于阀座下部内壁所在水平位置。

11.具体的,所述底卸料阀下部与阀座下部之间的连接为圆弧连接;该圆弧的最高点不高于压直段所在水平位置。

12.本实用新型与现有技术相比,有益的技术效果是:

13.本实用新型使得罐箱内部物料可以全部卸出,不会造成物料浪费。

附图说明

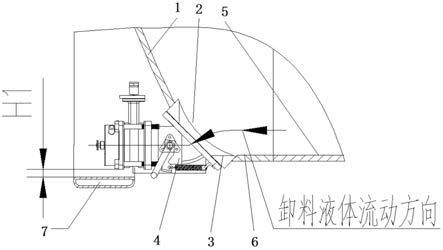

14.图1为本实用新型罐箱卸料装置结构示意图;

15.图2为本实用新型罐箱封头开孔工艺步骤一示意图,左侧为初始通孔主视图,右侧

为初始通孔侧视图;

16.图3为本实用新型罐箱封头开孔工艺步骤二示意图,左侧为通孔主视图,右侧为通孔侧视图;

17.图4为本实用新型罐箱封头开孔工艺步骤三示意图,左侧为通孔主视图,右侧为通孔侧视图;

18.图5为本实用新型罐箱封头开孔工艺步骤四示意图,左侧为开口主视图,右侧为开口侧视图。

19.附图标号含义:

20.1.罐箱封头,2.开口,3.阀座,4.底卸料阀,5.罐箱筒体,6.压直段,7.罐箱框架。

21.以下结合说明书附图和具体实施方式对本实用新型做具体说明。

具体实施方式

22.遵从上述技术方案,以下给出本实用新型的具体实施例,需要说明的是本实用新型并不局限于以下具体实施例,凡在本申请技术方案基础上做的等同变换均落入本实用新型的保护范围。下面结合实施例对本实用新型做进一步详细说明。

23.实施例1:

24.本实施例提供一种罐箱卸料装置,包括罐箱封头1、设在罐箱封头1下部的开口2、安装在开口2上的阀座3以及与阀座3相连的底卸料阀4。

25.罐箱封头1为凸形封头,且位于开口2和罐箱筒体5底部之间的罐箱封头1内壁为压直段6;压直段6与罐箱筒体5的底部位于同一水平线上;使得罐箱内部液体可以全部平顺流出。

26.阀座3的内壁为锥形内壁,阀座3安装到开口2上时,与压直段6相接的锥形内壁能与压直段6以及罐箱筒体5的底部均位于同一水平线上;使得罐箱内部液体可以全部平顺流出。

27.底卸料阀4的下端与位于其下方的罐箱框架7之间的竖向距离为h1,且h1≥10mm。

28.具体的,底卸料阀4的中心轴线呈水平;底卸料阀4的下部内壁所在水平位置低于阀座3下部内壁所在水平位置。

29.具体的,底卸料阀4下部与阀座3下部之间的连接为圆弧连接;该圆弧的最高点不高于压直段6所在水平位置。

30.实施例2:

31.本实施例给出一种罐箱封头开孔工艺,通过该罐箱封头开孔工艺能得到实施例1的开口,包括以下步骤:

32.步骤一:按照图2在罐箱封头下部切割一个初始通孔,该初始通孔最高点和最低点之间竖向距离为h1,初始通孔左右两端之间的距离为b1,最终要得到的开口的直径为d,则该初始通孔需满足h1=d/2,b1<d/2;然后通过旋压机对初始通孔左右两侧及下方罐箱封头进行垂直下压及左右旋压成形;

33.步骤二:当初始通孔下方罐箱封头外翻时进行扩孔,扩孔至此时通孔的最高点和最低点之间竖向距离为h2,通孔左右两端之间的距离为b2,且满足b2=d,h2=2d/3,如图3所示;通过旋压机继续进行旋压;

34.步骤三:当通孔再次出现下边外翻时进行扩孔,扩孔至此时通孔的最高点和最低点之间竖向距离为h3,通孔左右两端之间的距离为b3,且满足b3=d,h3=4d/5,如图4所示,通过旋压机继续进行旋压;

35.步骤四,重复以上操作,直至将通孔和罐箱筒体底部之间的罐箱封头内壁压为平直段为止,然后进行修圆至通孔直径为d,得到开口,如图5所示,开口和罐箱筒体底部之间的罐箱封头内壁为压直段;压直段与罐箱筒体的底部位于同一水平线上。

技术特征:

1.一种罐箱卸料装置,其特征在于,包括罐箱封头(1)、设在罐箱封头(1)下部的开口(2)、安装在开口(2)上的阀座(3)以及与阀座(3)相连的底卸料阀(4);所述罐箱封头(1)为凸形封头,且位于开口(2)和罐箱筒体(5)底部之间的罐箱封头(1)内壁为压直段(6);所述压直段(6)与罐箱筒体(5)的底部位于同一水平线上;所述阀座(3)的内壁为锥形内壁,阀座(3)安装到开口(2)上时,与压直段(6)相接的锥形内壁能与压直段(6)以及罐箱筒体(5)的底部均位于同一水平线上;所述底卸料阀(4)的下端与位于其下方的罐箱框架(7)之间的竖向距离为h1,且h1≥10mm。2.如权利要求1所述的罐箱卸料装置,其特征在于,所述底卸料阀(4)的中心轴线呈水平;底卸料阀(4)的下部内壁所在水平位置低于阀座(3)下部内壁所在水平位置。3.如权利要求1所述的罐箱卸料装置,其特征在于,所述底卸料阀(4)下部与阀座(3)下部之间的连接为圆弧连接;该圆弧的最高点不高于压直段(6)所在水平位置。

技术总结

本实用新型公开一种罐箱卸料装置,包括罐箱封头、设在罐箱封头下部的开口、安装在开口上的阀座以及与阀座相连的底卸料阀;罐箱封头为凸形封头,且位于开口和罐箱筒体底部之间的罐箱封头内壁为压直段;压直段与罐箱筒体的底部位于同一水平线上;阀座的内壁为锥形内壁,阀座安装到开口上时,与压直段相接的锥形内壁能与压直段以及罐箱筒体的底部均位于同一水平线上;底卸料阀的下端与位于其下方的罐箱框架之间的竖向距离为H1,且H1≥10mm。本实用新型能解决罐箱内液体无法全部卸出的问题。型能解决罐箱内液体无法全部卸出的问题。型能解决罐箱内液体无法全部卸出的问题。

技术研发人员:吕学鲁 李旭东 朱英波 李照明 刘磊 王淑霞 徐远超 姜潇逸

受保护的技术使用者:中车西安车辆有限公司

技术研发日:2020.09.03

技术公布日:2021/9/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1