一种轨道宽度可调机构及接料机的制作方法

[0001]

本实用新型涉及载带接驳技术领域,具体的说,是涉及一种轨道宽度可调机构及接料机。

背景技术:

[0002]

在smt的生产线中,需要对两卷载带进行接驳,即将第一载带的带尾和第二载带的带头用胶膜连接起来。现在的smt载带接驳主要是人工使用胶膜或者铜扣将载带首尾连接起来,人工接料的可靠性低,同时也受人为因素影响,依赖于员工的熟练度和责任心等,且效率不甚理想。

[0003]

为解决这个问题,提高接料效率、减少对人工的依赖、同时也增强企业对生产过程的管控能力,出现了自动接料设备,即接料机。但由于其技术路线或技术瓶颈等原因,其只能实现一种宽度尺寸的载带接料,而不能扩展到现有多尺寸载带的接驳过程,造成了其应用范围受到限制。

[0004]

上述缺陷,值得解决。

技术实现要素:

[0005]

为了克服现有的技术的不足,本实用新型提供一种轨道宽度可调机构及接料机。

[0006]

本实用新型技术方案如下所述:

[0007]

一种轨道宽度可调机构,包括轨道底板及固定在所述轨道底板上的固定轨道,其特征在于,所述轨道底板上还设有活动轨道,所述活动轨道与所述固定轨道并排设置;

[0008]

所述轨道底板上设有轨道调节滑轨,所述活动轨道的下端套在所述轨道调节滑轨上,所述活动轨道沿着所述轨道调节滑轨滑动,进而调节所述活动轨道与所述固定轨道之间的间距。

[0009]

根据上述方案的本实用新型,其特征在于,所述轨道宽度可调机构的上侧设有压头宽度调节组件,包括压头调节滑座、第一压头及第二压头:所述第一压头的上端设于压头调节板上,所述压头调节板套在所述压头调节滑座的压头调节滑轨上,所述压头调节板沿着所述压头调节滑轨左右滑动;所述第二压头的上端设于所述压头调节滑座上。

[0010]

另一方面,一种接料机,包括机架及设于所述机架内的电控箱,其特征在于,所述机架内设有上述的轨道宽度可调机构。

[0011]

根据上述方案的本实用新型,其有益效果在于,本实用新型可以实现料带接驳时轨道宽度的自动调节,不仅能适用于常见的8mm料带,还可以接驳12mm、16mm、24mm甚至更宽的料带;另外本实用新型的接料机使用的胶膜为热熔胶胶层、粘接力很强,能确保将盖膜揭起来,从而大幅降低ng品的出现,提高接料成功率;本实用新型实现了载带的全方位贴膜接驳,增加了载带的连接强度和抗扭转能力;本实用新型结构简单、紧凑,不会增加接料机内部结构的体积,整个结构小巧,且不会增加对应的生产成本。

附图说明

[0012]

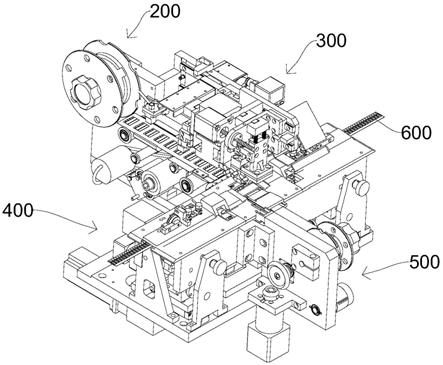

图1为接料机的结构示意图。

[0013]

图2为接料机另一视角的示意图。

[0014]

图3为接料机内部的结构示意图。

[0015]

图4为接料机内部另一视角的示意图。

[0016]

图5为轨道宽度调节机构的示意图。

[0017]

图6为轨道宽度调节机构另一视角的示意图。

[0018]

图7为胶膜供给机构与胶膜移载机构的示意图。

[0019]

图8为胶膜供给机构与胶膜移载机构另一视角的示意图。

[0020]

图9为胶膜供给机构与胶膜移载机构的背面结构图。

[0021]

图10为副膜供给机构的结构示意图。

[0022]

图11为副膜供给机构另一视角的示意图。

[0023]

图12为贴膜接驳后的载带的示意图。

[0024]

在图中,110-电控箱;120-触控屏;130-收料架;141-打印机固定兜;142-扫描枪固定兜;150-电池箱;160-脚轮;

[0025]

200-胶膜供给机构;210-送料底板;220-供料面盘;221-胶膜卷;230-胶膜收料卷;231-胶膜收卷电机;240-胶膜推块;

[0026]

300-胶膜移载机构;311-横向滑座;312-第一横向滑轨;313-第二横向滑轨;314-横向电机;321-纵向滑座;322-纵向滑轨;323-纵向电机;331-压头调节滑座;332-压头调节滑轨;333-压头调节电机;334-螺杆;341-压头调节板;342-压头弹簧;351-第一压头;352-第二压头;353-第三压头;

[0027]

400-轨道宽度调节机构;410-轨道底板;411-固轨立板;412-支撑板;413-固定轨道;420-凸轮组;421-凸轮电机;431-轨道调节电机;432-轨道调节滑轨;433-动轨基板;434-动轨立板;435-活动轨道;440-进料电机;

[0028]

500-副膜供给机构;510-副膜底板;511-副膜升降轨;520-副膜放卷轮;530-送膜平台;540-滚轮;541-压轮组;550-副膜收卷轮;560-副膜收卷电机;570-传动轮组;

[0029]

600-载带;610-盖膜。

具体实施方式

[0030]

下面结合附图以及实施方式对本实用新型进行进一步的描述:

[0031]

如图1、图2所示,一种接料机,包括机架及设于机架内的电控箱110,电控箱110与机架内外各个电气设备连接,并负责统筹整个接料机的工作过程。

[0032]

机架的顶部设有触控屏120,通过触控屏120观察设备的运行状况,并对各个运行过程进行监控;机架的侧面设有收料架130,收料架130与载带600的运行方向平行,实现载带600的收放料过程;机架的两侧还分别设有打印机固定兜141和扫描枪固定兜142,打印机套在打印机固定兜141内,其用于打印接料过程涉及的各项文件,扫描枪套在扫描枪固定兜142内,其用于扫描载带600的型号,使得接料机根据载带600的型号进行轨道等的调节;机架的底端设有电池箱150,用于外接电源或内置电源;机架的底部设有脚轮160,方便整个接料机的行走。

[0033]

如图3、图4所示,机架的内部设有胶膜供给机构200、胶膜移载机构300、轨道宽度调节机构400以及副膜供给机构500,载带600位于轨道宽度调节机构400的轨道内。

[0034]

胶膜供给机构200负责胶膜卷221的放卷、定位、剥离以及底膜收卷;

[0035]

胶膜移载机构300负责将胶膜供给机构200剥离的片状胶膜吸附上来后,对其进行加热、移载、并最终贴附到轨道上载带600的指定位置;

[0036]

轨道宽度调节机构400负责对载带600进行进料、切断、精确传送定位,同时根据扫描枪识别的载带600型号,自动从控制箱内获取载带600的宽度等信息,对轨道宽度实现自适应调节,或在不扫描的情况下手动选择参数进行调宽;

[0037]

副膜供给机构500负责副膜卷的放卷、定位、剥离、底膜收卷,并副膜贴附到载带600指定位置的背面。

[0038]

1、胶膜供给机构

[0039]

如图3、图4、图7至图9所示,机架内设有胶膜供给机构200,胶膜供给机构200负责胶膜卷221的放卷、定位、剥离以及底膜收卷。

[0040]

胶膜供给机构200包括送料底板210及固定在送料底板210上的供料面盘220和胶膜收料卷230,胶膜卷221套在供料面盘220上并由供料面盘220放卷,胶膜卷221的前端绕过胶膜推块240后收卷在胶膜收料卷230上。胶膜推块240位于胶膜供给机构200的前侧,并靠近接驳吸附位,其用于对胶膜吸附时的支撑及导向。

[0041]

送料底板210上还设有传动轮,传动轮与胶膜收卷电机231连接,胶膜收卷电机231带动传动轮转动,进而实现胶膜卷221的收卷。

[0042]

本实施例中,胶膜卷221上的胶膜为热熔胶膜,热熔胶膜被胶膜移载机构300吸附后,胶膜移载机构300对热熔胶膜进行加热,其粘力更强,使得热熔胶膜能够更牢固的贴附在载带上,且保证接驳后载带上的盖膜能顺利揭起来,稳定的通过测试,大幅度降低ng产品的出现,提高接料成功率。

[0043]

优选的,胶膜包括第一主膜、第二主膜以及第三主膜,且第一主膜、第二主膜以及第三主膜依次排列。第一主膜用于贴附在载带上的盖膜的一端部,第二主膜用于贴附在载带上盖膜的另一端部,第三主膜用于贴附在载带未铺设盖膜的载带上侧,且第三主膜的外侧绕过载带的端部并贴附在载带的下侧边缘。

[0044]

2、胶膜移载机构

[0045]

如图3、图4、图7至图9所示,机架内设有胶膜移载机构300,胶膜移载机构300负责将胶膜供给机构200剥离的片状胶膜吸附上来后,对其进行加热、移载、并最终贴附到轨道上载带600的指定位置。胶膜移载机构300实现了胶膜的横向移动和纵向移动,同时还可以实现第一胶膜与第二胶膜位置的调节,使其能够适应不同型号的载带。

[0046]

胶膜移载机构300包括横向滑座311、纵向滑座321、压头调节滑座331及压头组,横向电机314带动纵向滑座321沿着横向滑座311左右滑动,纵向电机323带动压头调节滑座331沿着纵向滑座321上下滑动,压头组设于压头调节滑座331上。

[0047]

横向滑轨包括第一横向滑轨312和第二横向滑轨313,第一横向滑轨312固定在送料底板210上,第二横向滑轨313固定在横向滑座311上,横向滑座311固定在送料底板210上。具体的:纵向滑座321的底部依次通过传动连杆和齿条套在第一横向滑轨312上,纵向滑座321的后侧套在第二横向滑轨313上;横向电机314的输出端与齿条啮合,使得横向电机

314转动时带动齿条沿着第一横向滑轨312横向滑动,进而实现纵向滑座321沿着第二横向滑轨313横向滑动。横向电机314实现了压头组件的横向滑动。

[0048]

纵向滑座321上设有纵向滑轨322和纵向电机323,压头调节滑座331套在纵向滑轨322上,纵向电机323固定在纵向滑座321上,纵向电机323的输出轴通过传动件与压头调节滑座331连接,使得纵向电机323转动时通过传动件带动压头调节滑座331纵向滑动。纵向电机323实现了压头组件的纵向滑动。

[0049]

压头组件包括压头组和压头宽度调节组件,压头组通过压头宽度调节组件实现压头组(具体为第一压头351和第二压头352)之间宽度的调节。在调节完成后的正常工作中,压头宽度调节组件缩短第一压头351与第二压头352之间的间距,以使得第一压头351和第二压头352能够分别正常吸附胶膜卷221上的一胶膜和第二胶膜;完成胶膜的吸附之后,压头宽度调节组件扩展第一压头351与第二压头352之间的间距,以使得第一压头351和第二压头352能够分别将第一胶膜和第二胶膜压覆在载带600的目标位置。

[0050]

压头组包括第一压头351、第二压头352以及第三压头353,第一压头351和第二压头352内设有加热头。第一压头351用于吸附并加热第一主膜,第二压头352用于吸附并加热第二主膜,第三压头353用于吸附第三主膜,并实现第三主膜的弯折。

[0051]

在压头宽度调节组件中,第二压头352的上端固定在压头调节滑座331上,压头调节滑座331上设有横向的压头调节滑轨332,第一压头351设于压头调节板341上,压头调节板341套在压头调节滑轨332上。压头调节滑轨332上固定有压头调节电机333,压头调节电机333的输出端连接螺杆334,螺杆334与压头调节板341螺旋连接,压头调节电机333通过螺杆334带动压头调节板341沿着压头调节滑轨332左右横向滑动,进而可以调节第一压头351与第二压头352之间的间隔,进而使得第一主膜和第二主膜之间贴附的宽度适应不同的载带。

[0052]

优选的,在本实施例中,第一压头351的上方套在压头调节板341上的压头纵向滑轨322上,且第一压头351的上方设有压头弹簧342,通过压头弹簧342实现第一压头351的压紧;第二压头352和第三压头353的上方分别套在对应的压头纵向滑轨322上,该压头纵向滑轨322通过固定板固定在压头调节滑座331上,第二压头352和第三压头353的上方均分布设有对应的压头弹簧342,通过该压头弹簧342实现第二压头352的压紧操作,以及第三压头353对于第三主膜的弯折操作。

[0053]

3、轨道宽度调节机构

[0054]

如图3至图6所示,轨道宽度调节机构400负责对载带600进行进料、切断、精确传送定位,同时根据扫描枪识别的载带型号,自动从控制箱内获取载带的宽度等信息,对轨道宽度实现自适应调节,或在不扫描的情况下手动选择参数进行调宽。

[0055]

本实用新型的一种轨道宽度可调机构,包括轨道底板410及固定在轨道底板410上的固定轨道413,轨道底板410上还设有活动轨道435,活动轨道435与固定轨道413并排设置,其活动轨道435与固定轨道413之间形成载带600运行的轨道空间。通过调节活动轨道435,使得活动轨道435与固定轨道413之间的间距能够适应不同型号的载带,例如8mm载带、12mm载带、16mm载带、24mm载带甚至更宽的料带。

[0056]

具体的,轨道底板410上设有轨道调节滑轨432,活动轨道435的下端套在轨道调节滑轨432上,活动轨道435沿着轨道调节滑轨432滑动,进而调节活动轨道435与固定轨道413

之间的间距。优选的,固定轨道413的下端通过固轨立板411固定在轨道底板410上;活动轨道435的下端设有动轨立板434,动轨立板434固定在动轨基板433上,动轨基板433套在轨道调节滑轨432上。

[0057]

本实施例中的动轨基板433与轨道调节电机431的输出轴连接,轨道调节电机431通过输出轴带动动轨基板433和动轨立板434滑动,进而带动活动轨道435左右滑动,实现活动轨道435与固定轨道413之间间距的调节。

[0058]

优选的,轨道底板410的两端均设有轨道调节滑轨432、动轨基板433以及动轨立板434,使得活动轨道435的调节保持平衡。轨道调节电机431位于轨道底板410的一端,使得该端的动轨基板433和动轨立板434的滑动运动时,带动另一端动轨基板433和动轨立板434的滑动。

[0059]

轨道底板410的两端还设有进料电机440,进料电机440与进料棘轮连接,进料棘轮的棘爪与载带600的通孔对应,使得进料电机440转动后,能够通过进料棘轮带动载带600运动并进料。优选的,轨道底板410上设有支撑板412,进料电机440的输出轴套在支撑板412上,实现进料电机440的输出轴的支撑。

[0060]

轨道底板410上设有切料组件,切料组件内的切刀对载带600中多余的部分进行切除,切除后的废料经由废料通道收集起来。

[0061]

轨道底板410上还设有凸轮组420,凸轮电机421通过皮带带动凸轮组420转动。凸轮组420中各个凸轮分别通过对应的凸轮杠杆带动不同的运动组件运动。例如,左右两端的切料凸轮分别通过对应的切料凸轮杠杆与切料组件(图中未示出)内的切刀连接;左右两端的盖板凸轮分别通过对应的盖板凸轮杠杆与轨道上方的盖板(图中未示出)连接,实现盖板的翻盖操作;推块凸轮通过规定应的推块杠杆带动胶膜推块240前后移动;折膜凸轮通过折膜凸轮杠杆带动折膜组件(图中未示出)前后移动,实现第三胶膜的背面贴附等等。

[0062]

上述结构中,切料组件、凸轮组420等的具体结构此处不再赘述。

[0063]

4、副膜供给机构

[0064]

如图3、图4、图10 、图11所示,为了实现载带600的全方位贴膜接驳,本实用新型中的机架内设有副膜供给机构500,其负责副膜卷的放卷、定位、剥离、底膜收卷,并副膜贴附到载带600指定位置的背面。

[0065]

副膜供给机构500包括副膜底板510及设于副膜底板510上的副膜放卷轮520、送膜平台530及副膜收卷轮550,副膜卷套在副膜放卷轮520上并由副膜放卷轮520放卷,副膜卷的前端绕过送膜平台530后收卷在副膜收卷轮550上。

[0066]

副膜底板510上固定有滚轮540、压轮组541及副膜收卷电机560,压轮组541与滚轮540压紧,副膜前端绕过送膜平台530后,经过滚轮540与压轮组541之间,并在副膜收卷轮550上收卷。副膜收卷电机560带动滚轮540转动,实现副膜的收卷操作,本实施例中的滚轮540套在包胶轮上。优选的,副膜收卷电机560通过传动轮组570与滚轮540连接。

[0067]

副膜底板510上设有纵向分布的副膜升降轨511,送膜平台530套在副膜升降轨511上。送膜平台530的下端设有副膜传动块,副膜传动块与凸轮组420中的副膜凸轮、副膜凸轮杠杆连接,副膜凸轮转动时,通过副膜凸轮杠杆和副膜传动块带动送膜平台530沿着副膜升降轨511上下滑动,实现副膜在载带600背面贴胶的操作。

[0068]

优选的,副膜供给机构500固定在轨道宽度调节机构400上,具体的,副膜底板510

通过固定架固定在动轨立板434上,使得副膜供给机构500与活动轨道435同步移动。

[0069]

如图12所示,第一压头将第一主膜a1贴附在载带600的盖膜610上表面的一端,第二压头将第二主膜a2贴附在载带600的盖膜610上表面的另一端,第三压头将第三主膜a3贴附在载带600内侧的上表面,并使得第三主膜a3绕过载带600的端部并贴附在载带600的内侧下表面;送膜平台将副膜b贴附在载带600外侧的下表面。通过第一主膜a1、第二主膜a2、第三主膜a3以及副膜b的贴附,实现了载带600的全方位贴胶,不仅可以增加载带600在揭开盖膜610时的抗拉力,同时增加了载带600的连接轻度和抗扭转能力,避免载带600在使用过程中出现的断裂情况。

[0070]

另外,本实用新型可以适配各种型号的载带600,使得载带600在轨道上正常运行,同时能够使得第一主膜a1、第二主膜a2、第三主膜a3以及副膜b准确贴附在目标位置,增加接料通过的可靠性。

[0071]

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

[0072]

上面结合附图对本实用新型专利进行了示例性的描述,显然本实用新型专利的实现并不受上述方式的限制,只要采用了本实用新型专利的方法构思和技术方案进行的各种改进,或未经改进将本实用新型专利的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1