一种用于大直径钢管桩滑移落驳的工装的制作方法

[0001]

本实用新型涉及钢管桩移动工装,具体涉及一种用于大直径钢管桩滑移落驳的工装。

背景技术:

[0002]

现有的大直径钢管桩滑移落驳的工装有单侧单顶升牵引式工装、单侧双顶升牵引式工装,上述两种工装的工作原理相同,主要是当管桩移运至工装承载梁上垫实后,通过承载梁两端顶升油顶将承载梁和管桩一同顶至所需高度,液压系统保压,再启动卷扬机收卷钢丝绳,牵引工装连同管桩一起沿滑座向前滑移落驳;上述工装存在一些设计上的缺陷:

[0003]

1)因系统操作未设计成集中控制,所以管桩各顶升点、及两侧滑移都不能同步,工装易偏载受力、滑移偏斜,只能依靠人工调整,工效低,精度差,对工装的寿命也有所影响。

[0004]

2)工装滑移是采用两台卷扬机牵引,同步性差,启动时会产生冲击力,停止时由于惯性力作用,不能瞬间制动停机,若在有坡度的工况下,就会溜车,这样肯定会遭成重大的人身或财产的安全事故。

[0005]

3)管桩提升采用的是液压油顶,在管桩提升或滑移过程中油路出现故障时,没有任何安全保护措施。

[0006]

4)工装需横移时,采用吊机吊运,工效低且有安全风险。

技术实现要素:

[0007]

本实用新型的目的在于提供一种结构合理,安全可靠、操作工艺性良好,以解决上述背景技术中提出的问题。

[0008]

为实现上述目的,本实用新型提供如下技术方案:一种用于大直径钢管桩滑移落驳的工装,包括顶推滑道、电气系统和安装在顶推滑道上的多个滑移支架,所述滑移支架包括底座梁、立柱和顶部横梁,所述底座梁、立柱和顶部横梁相互之间用螺栓连接,形成左右两框架,在两框架的所述立柱内侧套装有承载梁,在所述承载梁两端的底座上连接有调节座装置,在所述顶部横梁与底座梁之间安装有钢绞线提升装置;

[0009]

在每条所述底座梁的两侧均对称安装有顶推装置,在所述底座梁的两端内侧安装有安全制动装置,在所述底座梁两侧的底座上连接有横移装置,在两条所述底座梁的同一端均固定有主泵站。

[0010]

本实用新型的进一步改进在于:所述钢绞线提升装置包括设在顶部横梁上的提升油缸、固定在所述承载梁两端腔内的锚座和钢绞线;

[0011]

所述提升油缸包括主油缸、上锚具、下锚具、钢绞线导向装置和油缸立柱,所述下锚具固定在顶部横梁上端,所述主油缸通过油缸立柱固定在顶部横梁上,所述上锚具固定在主油缸的活塞杆上,随主油缸的活塞杆上下运动,所述主油缸为穿心式油缸,活塞位于内外缸桶之间,自由上下运动,并与上锚具相连接,在所述主油缸的内部设置有钢绞线导向装置,所述钢绞线的一端穿入锚座,另一端穿入主油缸的上锚具和下锚具。

[0012]

本实用新型的进一步改进在于:所述顶推装置包括顶推油缸、伸缩杆、顶推滑杆和顶推滑座,所述伸缩杆的一端通过连接座连接在顶推油缸的前端,所述顶推油缸的另一端通过销轴连接在顶推滑座上,在所述顶推滑座上纵向设有顶推滑杆。

[0013]

本实用新型的进一步改进在于:所述安全制动装置包括栓接在底座梁端部连接板上的防风铁楔和测速编码器,在所述连接板上安装有推力器,所述推力器推拉动连杆机构的上端,所述连杆机构的下端连接在防风铁楔上,所述防风铁楔位于制动轮的正下方,所述制动轮安装在底座梁的底座下端。

[0014]

本实用新型的进一步改进在于:所述横移装置包括悬臂梁、主动单车和油顶,所述悬臂梁与底座梁两底座连接,所述油顶的活塞杆端与主动单车铰接,所述油顶的缸体穿入悬臂梁内部并用螺栓连接,在两根所述底座梁之间设有连接架,在所述连接架上安装有泵站和电气系统。

[0015]

本实用新型的进一步改进在于:在所述主油缸上设有行程传感器、接近开关和压力传感器。

[0016]

本实用新型的进一步改进在于:所述连杆机构的下端为左右对称设置的夹片,在所述夹片和防风铁楔上均开有插销安装孔,在所述防风铁楔与制动轮的接触面为圆弧面,所述防风铁楔通过插销安装在两夹片之间。

[0017]

本实用新型的进一步改进在于:所述主动单车包括车架、减速箱、电机、车轮轴、轴承、车轮和齿轮副,在所述车架上通过车轮轴安装有车轮,在所述车架的一侧安装有电机和减速箱,所述电机通过齿轮副和轴承带动车轮轴转动。

[0018]

本实用新型的进一步改进在于:所述调节座装置包括调节安装座、绞座、第一调节座和第二调节座,在所述承载梁上固定安装有调节安装座,在所述调节安装座上安装有绞座,在所述绞座上安装有第一调节座,在所述第一调节座上安装有第二调节座,在所述第二调节座上设有防磨损垫板。

[0019]

本实用新型的技术效果和优点:

[0020]

1、系统操作设计成远程集中控制,滑移支架的提升,纵移,横移等动作都能同步,支架受力无偏载、偏斜,工效高,精度准;

[0021]

2、工装滑移是采用油缸同步顶推,无冲击力,无偏斜;

[0022]

3、管桩提升应用了连续作用液压千斤顶的原理,在管桩提升时,始终是钢绞线在承载,即使油路出现故障,也不会出任何安全问题,杜绝了安全事故的发生;

[0023]

4、同时有横移功能,工效高且无安全风险;

[0024]

5、具有安全制动装置,无论正常停机还是遇到紧急情况都可自锁立即停机,特别在有大坡度的工况下不会溜车,杜绝了人身或财产的安全事故的发生。

附图说明

[0025]

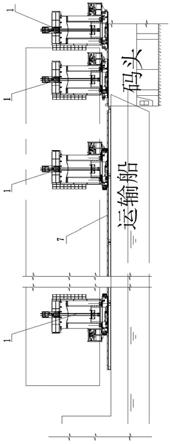

图1为本实用新型的组成主视图;

[0026]

图2为本实用新型的组成俯视图;

[0027]

图3为滑移支架的主视图;

[0028]

图4为滑移支架的侧视图;

[0029]

图5为滑移支架的俯视图;

[0030]

图6为钢绞线提升装置的结构示意图;

[0031]

图7为提升油缸的结构示意图;

[0032]

图8为顶推装置的结构示意图;

[0033]

图9为安全制动装置的主视图;

[0034]

图10为安全制动装置的侧视图;

[0035]

图11为横移装置的主视图;

[0036]

图12为横移装置的俯视图;

[0037]

图13为连杆机构与铁楔的安装示意图;

[0038]

图14为主动单车的主视图;

[0039]

图15为主动单车的剖视图;

[0040]

图16为调节座装置的结构示意图;

[0041]

图中标号:滑移支架1、钢绞线提升装置2、顶推装置3、安全制动装置4、横移装置5、主泵站6、顶推滑道7、电气系统8、底座梁1-1、立柱1-2、顶部横梁1-3、承载梁1-4、调节座装置1-5、提升油缸2-1、锚座2-2、钢绞线2-3、主油缸2-11、上锚具2-21、下锚具2-31、钢绞线导向装置2-41、油缸立柱2-51、夹片4-11、主动单车5-2、车架5-11、减速箱5-12、电机5-13、车轮轴5-14、轴承5-15、车轮5-16、齿轮副5-17、调节安装座1-51、绞座1-52、第一调节座1-53、第二调节座1-54、防磨损垫板1-55。

具体实施方式

[0042]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0043]

如图1-图16示出了一种用于大直径钢管桩滑移落驳的工装的具体实施方式:包括顶推滑道7、电气系统8和安装在顶推滑道7上的多个滑移支架1,所述滑移支架包括底座梁1-1、立柱1-2和顶部横梁1-3,所述底座梁1-1、立柱1-2和顶部横梁1-3相互之间用螺栓连接,形成左右两框架,在两框架的所述立柱1-2内侧套装有承载梁1-4,在所述承载梁1-4两端的底座上连接有调节座装置1-5,在所述顶部横梁1-3与底座梁1-1之间安装有钢绞线提升装置2;

[0044]

在每条所述底座梁1-1的两侧均对称安装有顶推装置3,在所述底座梁1-1的两端内侧安装有安全制动装置4,在所述底座梁1-1两侧的底座上连接有横移装置5,在两条所述底座梁1-1的同一端均固定有主泵站6;

[0045]

所述钢绞线提升装置2包括设在顶部横梁1-3上的提升油缸2-1、固定在所述承载梁1-4两端腔内的锚座2-2和钢绞线2-3;

[0046]

所述提升油缸2-1包括主油缸2-11、上锚具2-21、下锚具2-31、钢绞线导向装置2-41和油缸立柱2-51,所述下锚具2-31固定在顶部横梁3上端,所述主油缸2-11通过油缸立柱2-51固定在顶部横梁1-3上,所述上锚具2-21固定在主油缸2-11的活塞杆上,随主油缸2-11的活塞杆上下运动,所述主油缸2-11为穿心式油缸,活塞位于内外缸桶之间,自由上下运动,并与上锚具2-21相连接,在所述主油缸2-11的内部设置有钢绞线导向装置2-41,所述钢

绞线2-3的一端穿入锚座2-2,另一端穿入主油缸2-11的上锚具2-21和下锚具2-31;

[0047]

所述顶推装置3包括顶推油缸3-1、伸缩杆3-2、顶推滑杆3-3和顶推滑座3-4,所述伸缩杆3-2的一端通过连接座3-6连接在顶推油缸3-1的前端,所述顶推油缸3-1的另一端通过销轴连接在顶推滑座3-4上,在所述顶推滑座3-4上纵向设有顶推滑杆3-3;

[0048]

所述安全制动装置4包括栓接在底座梁1-1端部连接板4-1上的防风铁楔4-2和测速编码器,在所述连接板4-1上安装有推力器4-3,所述推力器4-3推拉动连杆机构4-4的上端,所述连杆机构4-4的下端连接在防风铁楔4-2上,所述防风铁楔4-2位于制动轮4-5的正下方,所述制动轮4-5安装在底座梁1-1的底座下端;

[0049]

所述横移装置5包括悬臂梁5-1、主动单车5-2和油顶5-3,所述悬臂梁5-1与底座梁1-1两底座连接,所述油顶5-3的活塞杆端与主动单车5-2铰接,所述油顶5-3的缸体穿入悬臂梁5-1内部并用螺栓连接,在两根所述底座梁1-1之间设有连接架5-7,在所述连接架5-7上安装有泵站5-9和电气系统5-8;

[0050]

在所述主油缸4-1上设有行程传感器、接近开关和压力传感器;

[0051]

所述连杆机构4-4的下端为左右对称设置的夹片4-11,在所述夹片4-11和防风铁楔4-2上均开有插销安装孔4-21,在所述防风铁楔4-2与制动轮4-5的接触面为圆弧面,所述防风铁楔4-2通过插销安装在两夹片4-11之间;

[0052]

所述主动单车5-2包括车架5-11、减速箱5-12、电机5-13、车轮轴5-14、轴承5-15、车轮5-16和齿轮副5-17,在所述车架5-11上通过车轮轴5-14安装有车轮5-16,在所述车架1-11的一侧安装有电机5-13和减速箱5-12,所述电机5-13通过齿轮副5-17和轴承5-15带动车轮轴5-14转动;

[0053]

所述调节座装置1-5包括调节安装座1-51、绞座1-52、第一调节座1-53和第二调节座1-54,在所述承载梁1-4上固定安装有调节安装座1-51,在所述调节安装座1-51上安装有绞座1-52,在所述绞座1-52上安装有第一调节座1-53,在所述第一调节座1-53上安装有第二调节座1-54,在所述第二调节座1-54上设有防磨损垫板1-55。

[0054]

本工装由滑移支架a、滑移支架b、滑移支架c、滑移支架d、船上顶推滑道、岸上顶推滑道、电气系统等组成;除滑移支架c具有横移功能外,4套滑移支架的结构原理完全相同,其中滑移支架d作用备件用;如附图1所示

[0055]

工作过程:

[0056]

先将船上顶推滑道安装在运输船上,按前后顺序将滑移支架a、滑移支架b吊放在船上顶推滑道滑槽内,航行至已安装好岸上顶推滑道的码头前沿,船上、岸上滑道对位后,系缆桩绳;运输车将管桩越过滑移支架b上方运至滑移支架a后,滑移支架a的钢绞线顶升装置提升管桩一定高度后,滑移支架a顶推装置同时顶推和运输车一同将管桩前移,运输车离码头前沿约3m左右止;将滑移支架c横移至管桩尾端,滑移支架a、滑移支架c的钢绞线顶升装置同时提升管桩,运输车侧移出滑道区域;滑移支架a、滑移支架c的顶推装置同时顶推管桩前移,当滑移支架c接近码头前沿,顶推停止;滑移支架a、滑移支架c的钢绞线顶升装置同时下放管桩,管桩落至滑移支架b的调节座装置上,滑移支架a钢绞线顶升装置停止下放,滑移支架c钢绞线顶升装置继续下放,其调节座装置脱离管桩一定距离后,顶推和横移至原位;运输船启航,管桩滑移落驳完成。

[0057]

滑移支架

[0058]

每套滑移支架由两套钢绞线提升装置、四套顶推装置、四套安全制动装置、两套调节座装置、一套横移装置(只有滑移支架c配)、两条底座梁、四条立柱、一条承载梁、两条上部横梁、两台主泵站等组成,

[0059]

底座梁、立柱、顶部横梁相互之间用螺栓连接可形成左右两框架,左右两框架的中心距离为11m,承载梁是在上部横梁未装前套装在两框架的立柱内侧;两套调节座装置和承载梁两端底座用销轴连接;钢绞线提升装置的主油顶栓接在两框架顶部横梁上,锚座固定在承载梁两端腔内,整束钢绞线一端穿入锚座,另一端穿入主油顶的上下锚具,两端锚固夹紧;两台主泵站分别固定在两底座梁的同一端;提升管桩时,启动两主泵站,两主油顶工作,向上反复收钢绞线,从面带动载有管桩的承载梁沿立柱内侧滑板向上提升到所需高度,需下放管桩时同理。

[0060]

顶推装置是装在每条底座梁的两侧,共四套,顶推油缸一端和焊在底座梁侧的底座用销轴连接,另一端和顶推滑道上带有导向滑杆的滑座用销轴连接;每套顶推装置配套有顶推限位装置,顶推限位装置焊在底座梁侧面且在顶推装置上方;顶推管桩滑移时,启动两主泵站,四只顶推油缸同时工作,推动带有导向滑杆的滑座沿滑道向前移动一个固定行程,在未顶推时,导向滑杆是通过滑座导向孔插在滑道的止退槽内,顶推时随着滑座的不断前移,导向滑杆脱出止退槽上升至滑道上表面,当到达滑道的前一止退槽时,导向滑杆随着滑座的不断前移,插入前一止退槽的瞬间,同时触发各顶推一端限位开关,各顶推油缸反向工作,将支架向前拉动一个固定行程后,同时触发各顶推另一端限位开关,各顶推油缸恢复正向工作,这样就完成了一个顶推滑移的工作循环,按上述重复操作,即可实现管桩滑移落驳。

[0061]

安全制动装置共四套安装在两底座梁两端内侧,同时配备一套测速控制装置,安全制动装置是由防风铁楔和制动轮组等组成,防风铁楔的安装板栓接在底座梁端部连接板上,制动轮组栓接在底座梁侧向底座上;测速控制装置主要是检测支架的滑移速度,当滑移速度超过顶推油缸顶推速度的20%左右,防风铁楔立即断电,推力器推杆在弹簧力的作用下,并通过杠杆将铁楔放置在滑道上,制动轮在铁楔滚动少量距离后被楔死,支架被自锁无法滑移;防风铁楔通电后,推力器推杆迅速升起,并通过杠杆和传动机构将铁楔提起,支架可开始正常滑移。

[0062]

调节座装置是由10m铰座、8m调节座、6m调节座;10m铰座和承载梁底座用销轴连接,各调节座间或和铰座间采用螺栓连接;通过对三种座不同组合,再垫入调整垫片,可适用直径6m至10m范围内的管桩承载和移运。

[0063]

横移装置是由八台带有油顶的主动单车、泵站、电气系统等组成;通过螺栓将主动单车悬臂梁和底座梁两侧底座连接,泵站、电气系统固定在两车之间的连接架上;横移前,将滑移支架3底座梁两侧挂钩钩住岸上调滑道2,启动两泵站,同时顶升各油顶,当岸上顶推滑道2下平面脱离地面50cm左右开始横移到指定位置,不断收各油顶进行岸上顶推滑道1和2对位,完成后,继续收各油顶,当车轮脱离地面50cm左右即止,将支架3顶推至管桩尾端进行下一步工作。

[0064]

船上顶推滑道

[0065]

船上顶推滑道在运输船上分两列纵向布置,中心距离为11m,两列结构相同;每列长度90m,由10段标准节滑道通过销轴连接而成,滑道内侧设计的滑道槽是作为滑移支架顶

推滑移的滑道,两外侧设计有用于滑座移动的轨道和导向滑杆的止退槽。

[0066]

岸上顶推滑道

[0067]

岸上顶推滑道是由岸上顶推滑道和岸上顶推滑道组成,岸上顶推滑道在岸上两列纵向布置,中心距离为11m,两列结构相同;每列长度36m,由6段标准节滑道通过销轴连接而成,滑道内侧设计的滑道槽是作为滑移支架顶推滑移的滑道,两外侧设计有用于滑座移动的轨道和导向滑杆的止退槽;岸上顶推滑道2共有两节,每节长8m,结构和岸上顶推滑道相同,其是后期和滑移支架c固定一同横移到位后,和岸上顶推滑道对位销接。

[0068]

电气系统

[0069]

由电气房,总电源配电柜,总控制台,各支架机旁控制柜,横移装置控制柜等组成。可远程实现滑移支架的提升,纵移,横移、联动、联锁、保护等动作。

[0070]

本实用新型系统操作设计成远程集中控制,滑移支架的提升,纵移,横移等动作都能同步,支架受力无偏载、偏斜,工效高,精度准;工装滑移是采用油缸同步顶推,无冲击力,无偏斜;管桩提升应用了连续作用液压千斤顶的原理,在管桩提升时,始终是钢绞线在承载,即使油路出现故障,也不会出任何安全问题,杜绝了安全事故的发生;带有横移功能,工效高且无安全风险带安全制动装置,无论正常停机还是遇到紧急情况都可自锁立即停机,特别在有大坡度的工况下不会溜车,杜绝了人身或财产的安全事故的发生。

[0071]

申请人又一声明,本实用新型通过上述实施例来说明本实用新型的实现方法及装置结构,但本实用新型并不局限于上述实施方式,即不意味着本实用新型必须依赖上述方法及结构才能实施。所属技术领域的技术人员应该明了,对本实用新型的任何改进,对本实用新型所选用实现方法等效替换及步骤的添加、具体方式的选择等,均落在本实用新型的保护范围和公开的范围之内。

[0072]

本实用新型并不限于上述实施方式,凡采用和本实用新型相似结构及其方法来实现本实用新型目的的所有方式,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1