一种多功能智能上料系统

1.本实用新型涉及生产线技术领域,特别涉及一种多功能智能上料系统。

背景技术:

2.智能上料是工业自动化的基础,现有的很多情况是需要对板料进行批量上料,但现在很对上料系统采取的是单工位,在应对大批量板料时则显得力不从心,而在对板料进行分张时也容易出现漏分现象,导致事故的出现,并且在运输时,运输小车不能及时到达预定地点,导致上料效率低下,因此有必要提出一种多功能智能上料系统用以解决现有的问题。

技术实现要素:

3.本实用新型提供一种多功能智能上料系统,用以通过设置双工位系统,预留agv进入空间,使用专用双料检测传感器提高上料效率。

4.本实用新型提供了一种多功能智能上料系统,包括:

5.工作台;

6.板料定位装置,与所述工作台固定连接,所述板料定位装置用于对板料进行固定;

7.磁力分张器,与所述工作台活动连接,所述磁力分张器用于对板料进行磁力分张;

8.双料检测气吸分张装置,与所述工作台固定连接,所述双料检测气吸分张装置用于对板料进行气吸分张或进行双料重叠检测;

9.穿销定位装置,与所述工作台活动连接,所述穿销定位装置用于对所述双料重叠检测后的板料进行穿销定位;

10.agv小车,设置在所述穿销定位装置下方,所述agv小车用于运输成品板料。

11.进一步的,所述双料检测气吸分张装置,包括:

12.气吸分张器,与所述工作台固定连接,所述气吸分张器用于对板料进行气吸分张;

13.金属双层重叠检测器,与所述工作台固定连接,所述金属双层重叠检测器用于检测分张后的板料是否存在重叠。

14.进一步的,所述金属双层重叠检测器,包括:

15.检测头,所述检测头用于采集板料的厚度;

16.控制器,与所述检测头电连接,所述控制器用于控制所述检测头进行检测;

17.处理器,与所述检测头电连接,所述处理器用于判断所述检测头采集的板料的厚度是否符合标准。

18.进一步的,所述气吸分张器,包括:

19.吸气泵,所述吸气泵用于制造真空负压;

20.真空负压吸嘴,至少两个,分别与所述吸气泵固定连接,一个用于吸附住板料一侧,一个固定悬浮在所述板料的另一侧上方;

21.排气嘴,至少两个,分别与所述吸气泵固定连接,所述排气嘴用于将吸入的空气排

出。

22.进一步的,还包括:

23.控制柜,与所述工作台固定连接,且所述控制柜与所述agv小车通讯连接,所述控制柜用于控制agv小车。

24.进一步的,所述agv小车,包括:

25.无线网络通信装置,与所述控制柜无线连接,所述无线网络通信装置用于接收控制柜所发送的运输板料信息;

26.自主导航定位系统,与所述无线网络通信装置电连接,所述自主导航定位系统用于根据所接收的运输板料信息自主导航定位进行运输板料;

27.多重安全防护装置,所述多重安全防护装置用于在运输板料过程中自动规避障碍物;

28.柔性控制装置,所述柔性控制装置用于在运输过程中使板料不发生偏移脱落。

29.进一步的,还包括:

30.第一顶升机构,与所述磁力分张器固定连接,所述第一顶升机构用于调整所述磁力分张器的高度。

31.进一步的,还包括:

32.第二顶升机构,与所述穿销定位装置固定连接,所述第二顶升机构用于调整所述穿销定位装置的高度。

33.进一步的,还包括:机架,所述工作台、板料定位装置、磁力分张器、双料检测气吸分张装置、穿销定位装置、agv小车分别设置在所述机架上,

34.其中,所述机架一侧设置有用于多功能智能上料系统散热的散热口,所述机架下方有用于agv小车运输的预留通道,所述机架中间设置有两个立台,所述立台两侧均设置有活动面板。

35.本实用新型具有如下有益效果:

36.通过板料定位装置,使得板料在进行运输加工处理时不会掉落或偏离,通过磁力分张器和气吸分张器设置的双工位系统,保证了分张的效率,避免了因板料重叠导致加工机器损坏,通过金属双层重叠检测器,对分张后的板料再次检测,确保了板料厚度的精确性,保证产品质量的同时提高加工机器的使用寿命,通过对成品板料的穿销定位,确保每次运输不会导致空运增加损耗,采取agv小车运输保证整个上料系统的自动运行,不会导致成品板料堆积太多导致出错并提高了工作效率。

37.本实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

38.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

39.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

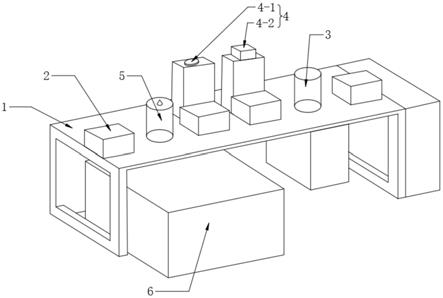

40.图1为本实用新型实施例提供的一种多功能智能上料系统的整体结构示意图;

41.图2为本实用新型实施例提供的一种多功能智能上料系统的详细结构示意图;

42.图3为本实用新型实施例提供的一种多功能智能上料系统的金属双层重叠检测器结构示意图;

43.图4为本实用新型实施例提供的一种多功能智能上料系统的气吸分张器结构示意图;

44.图5为本实用新型实施例提供的一种多功能智能上料系统的agv小车结构示意图;

45.图标:1-工作台;2-板料定位装置;3-磁力分张器;4-双料检测气吸分张装置;4-1-气吸分张器;4-1-1-吸气泵;4-1-2-真空负压吸嘴;4-1-3-排气嘴;4-2-金属双层重叠检测器;4-2-1-检测头;4-2-2-控制器;4-2-3-处理器;5-穿销定位装置;6-agv小车;6-1-无线网络通信装置;6-2-自主导航定位系统;6-3-多重安全防护装置;6-4-柔性控制装置;7-第一顶升机构;8-第二顶升机构;9-控制柜;10-机架;11-散热口;12-预留通道;13-立台;14-活动面板。

具体实施方式

46.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

47.本实用新型实施例提供了一种多功能智能上料系统,包括:

48.工作台1;

49.板料定位装置2,与所述工作台1固定连接,所述板料定位装置2用于对板料进行固定;

50.磁力分张器3,与所述工作台1活动连接,所述磁力分张器3用于对板料进行磁力分张;

51.双料检测气吸分张装置4,与所述工作台1固定连接,所述双料检测气吸分张装置4用于对板料进行气吸分张或进行双料重叠检测;

52.穿销定位装置5,与所述工作台1活动连接,所述穿销定位装置用于对所述双料重叠检测后的板料进行穿销定位;

53.agv小车6,设置在所述穿销定位装置5下方,所述agv小车6用于运输成品板料;

54.上述技术方案的工作原理为:板料进入多功能智能上料系统,通过板料定位装置将板料固定在待处理托盘中,第一工位从待处理托盘获取板料,将板料码垛在磁力分张器中的托盘上,磁力分张器通过制造超高强度的磁场,将板料同极磁化,基于同性相斥的原理,实现板料的磁力分张,得到第一初处理板料,第二工位从待处理托盘获取板料,将板料码垛在气吸分张器中的托盘上,气吸分张器利用真空负压产生压力差,在所述板料两侧制造超强吸力,实现对所述板料气吸分张,得到第二初处理板料,将经过分张的板料(也称为初处理板料)置于处理托盘中,通过金属双层重叠检测器对处理托盘中的初处理板料进行检测,金属双层重叠检测器则对当前初处理板料进行厚度检测,若当前初处理板料的厚度不在预设板料厚度范围内,则将当前初处理板料置于待处理托盘,若当前初处理板料的厚度在预设板料厚度范围内的初处理板料作为第三复处理板料,将当前第三复处理板料穿销定位,使用顶升机构穿销定位器对符合要求的板料进行穿销定位,并放置在成品托盘中,当成品托盘中板料数量达到预设数量时,agv小车则将当前成品托盘中的所有板料取下进行

运输;

55.上述技术方案的有益效果为:通过板料定位装置,使得板料在进行运输加工处理时不会掉落或偏离,通过磁力分张器和气吸分张器设置的双工位系统,保证了分张的效率,避免了因板料重叠导致加工机器损坏,通过金属双层重叠检测器,对分张后的板料再次检测,确保了板料厚度的精确性,保证产品质量的同时提高加工机器的使用寿命,通过对成品板料的穿销定位,确保每次运输不会导致空运增加损耗,采取agv小车运输保证整个上料系统的自动运行,不会导致成品板料堆积太多导致出错并提高了工作效率。

56.在一个实施例中,所述双料检测气吸分张装置4,包括:

57.气吸分张器4-1,与所述工作台1固定连接,所述气吸分张器4-1用于对板料进行气吸分张;

58.金属双层重叠检测器4-2,与所述工作台1固定连接,所述金属双层重叠检测器4-2用于检测分张后的板料是否存在重叠;

59.上述技术方案的工作原理为:通过气吸分张器对板料进行分张,气吸分张器利用真空负压产生压力差,在所述板料两侧制造超强吸力,实现对所述板料气吸分张,得到第二初处理板料,金属双层重叠检测器则对当前初处理板料进行厚度检测,若当前初处理板料的厚度不在预设板料厚度范围内,则将当前初处理板料置于待处理托盘,若当前初处理板料的厚度在预设板料厚度范围内,则得到第三复处理板料;

60.上述技术方案的有益效果为:通过气吸分张器,对板料进行分张,防止板料存在重叠导致后续对板料进行处理的机器损坏,通过金属双层重叠检测器,对分张后的板料再次检测,确保了板料厚度的精确性,保证产品质量的同时提高加工机器的使用寿命。

61.在一个实施例中,所述金属双层重叠检测器4-2,包括:

62.检测头4-2-1,所述检测头4-2-1用于采集板料的厚度;

63.控制器4-2-2,与所述检测头4-2-1电连接,所述控制器4-2-2用于控制所述检测头4-2-1进行检测;

64.处理器4-2-3,与所述检测头4-2-1电连接,所述处理器4-2-3用于判断所述检测头4-2-1采集的板料的厚度是否符合标准;

65.上述技术方案的工作原理为:通过金属双层重叠检测器的控制器控制检测头对当前初处理板料进行厚度检测,将厚度检测数据发送到处理器上,当处理器发现当前初处理板料厚度不在预设板料厚度范围时,则将当前初处理板料置于待处理托盘中,若处理器器发现当前板料厚度在预设板料厚度范围时,则得到第三复处理板料,控制器的型号优选为gd-c1,检测头的型号优选为gd-10;

66.上述技术方案的有益效果为:通过金属双层重叠检测器,对分张后的板料再次检测,确保了板料厚度的精确性,保证产品质量的同时提高加工机器的使用寿命。

67.在一个实施例中,所述气吸分张器4-1,包括:

68.吸气泵4-1-1,所述吸气泵4-1-1用于制造真空负压;

69.真空负压吸嘴4-1-2,至少两个,分别与所述吸气泵4-1-1固定连接,一个用于吸附住板料一侧,一个固定悬浮在所述板料的另一侧上方;

70.排气嘴4-1-3,至少两个,分别与所述吸气泵4-1-1固定连接,所述排气嘴4-1-3用于将吸入的空气排出;

71.上述技术方案的工作原理为:通过吸气泵,制造真空负压产生压力差,而真空负压吸嘴,一个用于吸住板料的一边,一个用于放置在板料另一边的正上方,最后利用真空负压产生压力差,在所述板料两侧制造超强吸力,实现对所述板料气吸分张,得到第二初处理板料,吸气泵吸入的气体由两个排气嘴排出;

72.上述技术方案的有益效果为:通过气吸分张器,对板料进行分张,防止板料存在重叠导致后续对板料进行处理的机器损坏。

73.在一个实施例中,还包括:

74.控制柜9,与所述工作台1固定连接,且所述控制柜9与所述agv小车6通讯连接,所述控制柜9用于控制agv小车6;

75.上述技术方案的工作原理为:控制柜中设置有agv小车通讯接口,控制柜通过agv小车通讯接口使agv小车运输板料,并在运输完板料后回到原来的位置等待运输;

76.上述技术方案的有益效果为:通过控制柜与agv小车的连接,使得每次顶升机构穿销定位器的托盘中的板料达到预设板料数量时,agv小车总是及时运输板料,提高工作效率。

77.在一个实施例中,所述agv小车6,包括:

78.无线网络通信装置6-1,与所述控制柜9无线连接,所述无线网络通信装置6-1用于接收控制柜9所发送的运输板料信息;

79.自主导航定位系统6-2,与所述无线网络通信装置6-1电连接,所述自主导航定位系统6-2用于根据所接收的运输板料信息自主导航定位进行运输板料;

80.多重安全防护装置6-3,所述多重安全防护装置6-3用于在运输板料过程中自动规避障碍物;

81.柔性控制装置6-4,所述柔性控制装置6-4用于在运输过程中使板料不发生偏移脱落;

82.上述技术方案的工作原理为:通过无线网络通信装置,与agv小车进行通讯,通过自主导航定位系统,使agv小车能够准确到达指定地点,通过多重安全防护装置,使得agv小车在运输时能自动规避障碍物;通过柔性控制装置,使得agv小车在运输时板料不会发生偏移脱落,agv小车优选为阡陌系列100kg举升式搬运机器人,型号为mr-q2c-le100a1(h);

83.上述技术方案的有益效果为:运输时不易板料不会偏移脱落,能自动规避障碍物,运输地点准确,能够通讯连接。

84.在一个实施例中,还包括:

85.第一顶升机构7,与所述磁力分张器3固定连接,所述第一顶升机构7用于调整所述磁力分张器3的高度;

86.上述技术方案的工作原理为:通过第一顶升机构,调整磁力分张器的高度;

87.上述技术方案的有益效果为:根据不同的使用情况调整磁力分张器的高度,使得不管磁力分张器托盘中板料的多少,总能使每一块板料传输到磁力分张器中。

88.在一个实施例中,还包括:

89.第二顶升机构8,与所述穿销定位装置5固定连接,所述第二顶升机构8用于调整所述穿销定位装置5的高度;

90.上述技术方案的工作原理为:通过第二顶升机构,调整穿销定位装置的高度;

91.上述技术方案的有益效果为:可以根据不同使用情况调整穿销定位装置的高度,提高穿销定位装置的实用率。

92.在一个实施例中,还包括:

93.机架10,所述工作台1、板料定位装置2、磁力分张器3、双料检测气吸分张装置4、穿销定位装置5、agv小车6分别设置在所述机架10上,

94.其中,所述机架10一侧设置有用于多功能智能上料系统散热的散热口11,所述机架10下方有用于agv小车6运输的预留通道12,所述机架10中间设置有两个立台13,所述立台13两侧均设置有活动面板14;

95.上述技术方案的工作原理为:通过在机架两侧设置散热口,可以提高整体系统的使用寿命并减少高温对板料的损害,通过设置agv小车的预留通道,可以使agv小车进出更方便,方便成品板料的运输,通过在机架中间设置立台,方便金属双层重叠检测器对板料进行检测和方便气吸分张器对板料进行气吸分张,通过在立台两侧设置活动面板,方便顶升机构对磁力分张器和顶升机构穿销定位器的高度调整;

96.上述技术方案的有益效果为:提高了整体系统的使用寿命和防止高温对板料的影响,提高了运输的效率,有益于对板料的分张检测,方便对板料的穿销定位。

97.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1