一种充气式喷雾器的制作方法

1.本实用新型涉及喷雾器技术领域,尤其涉及一种所有零件均为全塑结构,能够回收现利用的且通过手动充气的充式式喷雾器。

背景技术:

2.空气清洁剂、气雾杀虫剂、化妆器喷雾等等的罐装原理都相同,都是将药液、化妆水装进密封罐内,再充入高压气体,喷液管伸到罐底,使用时通过按压喷嘴按钮打开出液口,受到高压气体的作用,药液成喷雾状喷出,松开手指后,依靠弹簧的作用,喷嘴按钮复原,出液口关闭。这类气雾剂类的喷罐,一半都是在做好罐后,把药水和“气雾推动剂”一块装进罐子内部,气雾推动剂一般采用像空调用的制冷剂那样的“氟利昂”等作为推动剂,由于高压的作用,其在罐内为液态存在,当按喷嘴时,由于外界气压小,所以内部的推动剂就迅速向外喷出,内部的气雾推动剂迅速汽化,同时罐内的药液在推动剂的压力作用下通过细管一起喷出罐外,在气流的作用下,药液被喷碎成为很小的雾滴扩散到空气中;由于采用高压气体以实现喷雾状操作,因此,这类喷雾罐由于要承受一定的压力,所以一般都采用金属罐且只能够一次性使用,不能够重复利用,而且在运输或使用过程中存在爆炸等风险。

3.现有技术中也采用手动充气式结构的,例如,中国专利文献(公告日:1988年1月27日,公告号:cn87201243u)公开了一种手动充气气雾式喷雾器。该喷雾器的特点是在与喷头相联的导液管的紧靠喷头处开一直径为0.8~1mm的排气孔,从而使液流和压缩空气流能同时进入喷头,实现了气雾喷洒,该喷雾器的另外一些特点是,把手动充气泵安装在贮液筒底部,实现了一次充气,连续喷洒;活塞杆的手柄在活塞推至最上端时,可与贮液筒结合成一个整体。但是该技术方案在使用过程中,罐内液体只能够限定在极少的范围内,不能够盛放太多,否则在使用过程中液体会进入气筒内部,这也是其将排气孔设置在紧靠喷头处的原因。

4.中国专利文献(公告日:1988年11月9日,公告号:cn88201615u)公开了一种充空气式塑料气雾罐,这种气雾罐的喷嘴结构采用杠杆形式,并与喷嘴保护帽制成一体,杠杆结构的喷嘴在使用中手指用力合理,可以达到轻便、省力的目的,同时充气泵筒上的单向进气阀采用锥形橡胶阀与塑料压紧圈组合而成,从而可以达到充气配合严密的效果。这种气雾罐可以实现一次充气、连续喷洒的目的,并可以反复装液使用,喷洒液体为气雾状,可以广泛用于化妆、空气消毒、卫生杀虫等各种喷洒领域。该技术方案尽管采用了塑料气雾罐以及单向充气阀的结构原理,在实际使用过程中虽然罐内可以盛放80%的液体,但是对单向进气阀和灌液口密封性能的要求极高,在实际使用过程中密封性能差,会存在漏液现象,这种由于罐体需要承受较高的气压,在气压的作用下单向进气阀及其密封结构很容易失效。

5.上述两技术方案为了实现高压喷雾的目的,其灌液口只能设置在充气一端,即底部,也就是说现有技术中并不能够实现高压喷雾的灌液口设置在罐体上方,以实现上方灌液下方充气的操作。这也导致了现有的喷雾器,在结构上复杂,密封性能差等问题的发生。

6.现有技术中也有采用手持式喷雾器的,例如中国专利文献(公告日:2016年5月4,

公告号:cn205199784u)公开了一种手持式喷雾器,旨在提供一种打气效率高的手持式打气筒,其技术方案要点是:包括壶体、壶盖,壶体内设有吸水管和压力筒,壶盖上设有连接吸水管的喷嘴,所述压力筒可拆卸连接于壶盖上,压力筒内设有活塞和连接活塞的打气柄,所述压力筒的底部设有封水部,所述压力筒的直径为27mm~31mm。这种手持式喷雾器虽然可以将灌液口设置在上部,但是这喷雾器结构复杂,外置式的手持式充气结构,一般都是喷壶式的结构,整个喷雾器外形较大,运输和存储都极为不便,较多的是用于植物喷洒等器具。

技术实现要素:

7.本实用新型的目的是为了解决现有技术中的喷雾器不能够同时实现灌液口上置充气结构下置的问题,以及解决现有技术中的充气式结构设置在液体内部,密封效果差,存在漏液等问题,瓶体内部的液体最多可以灌装80%的液体,瓶内容积使用率受到限制,不能够实现空间利用的最大化,而提供一种灌液口上置充气腔下置,密封性能好,容器内部体积能够最大化利用,能够实现重复利用,外形美观的充气式喷雾器。

8.本实用新型实现其发明目的所采用的技术方案是:一种充气式喷雾器,包括:

9.瓶体,用于灌装液体及充入气体并实现喷雾的主体,所述的瓶体的上端设置有灌液口,所述的瓶体的下端一体向内凹设有充气腔;所述的充气腔上端与瓶体内部连通处设置有防水透气装置;

10.密封盖,止转式螺纹连接在瓶体的灌液口上,用于液体的灌装以及喷雾泵组件的密封安装;所述的密封盖上一体向上凸设有安装腔;

11.喷雾泵组件,用于实现上液喷雾的主体部件,所述的喷雾泵组件设置在安装腔内部并向上穿出安装腔的顶部延伸至瓶体外部;

12.充气泵组件,内置在充气腔内部用于向瓶体内部充压缩气体的组件。

13.该充气式喷雾器,通过对整个喷雾器结构的全新设计,在瓶体的上端设置有灌液口,在瓶体的底部一体向内凹设有充气腔,用于安装充气泵组件,实现了灌液口上置和充气腔下置设计要,从而实现了喷雾器内部气压可以根据使用者的需要进行充气,杜绝了现有的喷雾器由于内部始终处于高压状态而存在的爆炸风险的发生,使用者可以根据自己的喷雾要求对瓶体内部进行充气,以实现喷雾量的大小以及喷雾射程远近的调节。在充气腔上设置有与瓶体内部连通的开口,在开口处安装有防水透气装置,防水透气装置采用耐高压、而高温及而腐蚀的防水透气材料制作而成,瓶体内部的液体在防水透气装置处,由于表面张力的作用,液体分子之间互相拉扯抗衡,液体分子就不能顺利脱离液珠渗透到另一侧,也就是防止了液体的渗透发生,而气体则可以自由通过防水透气装置,这样在充气过程中外部气体能够通过防水透气装置顺利进入到瓶体内部。解决了现有技术中为采用单向阀实现充气,长期使用过程中密封件老化或者被液体腐蚀后仍然会存在漏液等问题。在瓶体的上端设置有灌液口,液体可以通过灌液口装入瓶内,从而使得该喷雾器能够重复利用,也可以根据使用者的要求更换不同的液体进行使用,解决了目前喷雾器一次性使用不能够重复利用的问题,为了方便喷雾泵组件的安装以及对灌液口的密封从而保证在正常使用过程中瓶体内部能够形成气压,在灌液口螺纹连接有一密封盖,密封盖打开可以用于装入液体,而拧紧密封盖则可以实现对瓶体内部的密封,在密封盖上设置有安装腔用于安装喷雾泵组件,喷雾泵组件用于将充气后的瓶体内部的气液混合体以雾状形状喷出。充气泵组件在使用时

手动向瓶体内部充入高压气体,在不使用时,则可以保持瓶体内部气压与外部气压的平衡,保证了喷雾器的使用安全,避免了爆炸等意外事故的发生。该充气式喷雾器,实现了灌液口上置充气结构下置的设计,结构简单,操作方便,密封性能好,安全可靠,可以实现重复利用,而且瓶体内部的液体可以充满整个瓶体的容积的90%以上,使得瓶体内部体积都能够被充分利用,而且还不影响正常使用,同时,该喷雾器的喷雾量大小可以通过喷雾泵组件进行控制,以满足不同的喷雾量的喷射要求,不会造成浪费。

14.作为优选,所述的瓶体为一体注吹成型件,所述的灌液口所在的瓶体外壁上与灌液口一体注塑成型有螺纹连接结构和瓶体止转结构;所述的瓶体底部一体向内吹塑成型所述的充气腔。瓶体通过注塑吹塑成型机进行注吹成型,在模腔内部注入注塑料,成型瓶胚,并在瓶口处成型灌液口、螺纹连接结构和瓶体止转结构,然后在模腔内部通过水循环冷却装置只对灌液口、螺纹连接结构和瓶体止转结构进行冷却定型,瓶胚的胚体不进行降温处理,待瓶口定型后旋转模腔,对瓶胚的胚体进行吹塑加工,一体吹塑成型充气腔,然后完成整体瓶体的注吹加工。该注吹工艺解决了现有技术中瓶体通过吹塑工艺无法实现在灌液口上置的难题,该注吹成型的瓶体,既实现了瓶口的注塑成型实现了螺纹连接结构及瓶体止转结构的设置,同时实现了充气腔根据设计要吹塑成所需要的形状,实现了下部充气上部灌液的目的,使得喷雾器能够重复回收利用,取代了传统马口铁等金属的瓶子不能够回复利用,存在资源浪费的难题,同时解决了现有技术中采用吹塑成型不能够实现灌液口上置,充气腔下置的难题。

15.作为优选,所述的充气腔自瓶体的底部向瓶体内部凹设,所述的充气腔包括自下向上腔径依次递减且同轴线设置的拉杆容置腔、活塞式气腔、阀腔。充气腔设置有拉杆容置腔是为了使充气泵组件中的拉杆能够沿拉杆容置腔上下运动,实现充气的功能,而在不使用时,拉杆则被推进到拉杆容置腔内部,不影响瓶体的正常放置,也不影响瓶体的整体外形,而活塞式气腔的设置则是为了方便充气泵组件中的活塞式密封圈、固定座、连接杆组合后在活塞式气腔内部上下运动,从而使外部气体经压缩后被充气到瓶体内部,而阀腔的设置是为了方便充气密封阀和防水透气装置的设置,充气密封阀在阀腔内部通过外部压缩气体的推动向上跳动打开阀腔,压缩气体通过防水透气装置进入到瓶体内部与液体混合,而当停止充气时,由于瓶体内部压力大于外部压力,充气密封阀在内部气压的作用下回位将阀腔密封住,从而实现了气体的通断。

16.作为优选,所述的密封盖为pp材料一体注塑件,所述的密封盖的内盖面顶部环设有内塞,所述的内塞与密封盖的内壁之间形成塞腔,所述的内塞朝向塞腔的一侧的侧壁上设置有密封弧面;所述的密封盖的内侧圆周的中部位置设置有内螺纹,所述的密封盖的内侧圆周的下部位置上设置有盖体止转结构;所述的密封盖外侧圆周上环设有罩盖卡接结构。密封盖采用pp材料注塑成型,可以一体注塑成型内塞结构,并且形成塞腔和密封弧面,采用密封盖与瓶体的灌液口密封连接,即起到了密封的功能,同时实现了连接盖的作用,可以用于安装喷雾泵组件,减少了现有技术中采用密封件进行密封的操作,而且该密封盖可以承受高压的要求,能够保证瓶体内部形成高压,最终实现喷雾的功能。盖体止转结构与瓶体止转结构配合实现止转,以防止在运输过程中震动导致返松现象的发生,避免漏液。在需要重复灌液时,则需要用力向反向旋转密封盖则可以使止转结构脱开,从而旋开密封盖。而设置罩盖卡接结构则是为了方便在瓶体上卡扣一罩盖,以确保在运输或不使用过程可以保

证喷雾泵组件不被意外按压。

17.作为优选,所述的充气泵组件包括充气密封阀、活塞式密封圈、固定座、连接杆、限位件和拉杆;所述的固定座、连接杆、限位件、拉杆均为注塑件,所述的活塞式密封圈为橡胶构件。充气密封阀是用于实现瓶体内外气体通断的阀件,活塞式密封圈与固定座通过连接杆与拉杆连接,需要充气时,向外拉动拉杆,拉杆带动连接杆以及其上的固定座和活塞式密封圈一起向充气腔下部运动,在向下运动过程中,活塞式密封圈因与充气腔内壁密封配合产生摩擦力,使得活塞式密封圈向上跳动,从而解除活塞式密封圈与固定座之间的密封,外部气体通过活塞式密封圈进入到活塞式密封圈与充气密封阀之间的充气腔内部,当活塞式密封圈限位位置时,向上推动拉杆,拉杆带动连接杆和其上的固定座及活塞式密封圈一起向上运动,在向上运动过程中活塞式密封圈由于与充气腔的内壁产生摩擦而向下跳动,从而与固定座之间形成密封,外部气体则被阻断,而活塞式密封圈上部的气体在推动过程中被压缩,压缩气体向上顶起充气密封阀,打开阀通道,通过阀腔以及防水透气装置进入到瓶体内部,实现了充气的目的。

18.作为优选,所述的固定座的上端一体设置有密封圈座,所述的密封圈座上沿轴向环设有多个进气道,所述的进气道的上端设置有防脱卡钩,所述的密封圈座的端面与防脱卡钩之间形成活塞式密封圈启闭跳动行程;所述的活塞式密封圈套设在进气道上并且活塞式密封圈的外圈与充气腔内壁滑动密封连接;所述的固定座的下端向下延伸设置有连接杆插座,所述的连接杆的上端插接在连接杆插座内部并带动固定座沿充气腔上下运动;所述的连接杆的下端与拉杆固定连接。固定座上设置密封圈座是为了方便与活塞式密封圈的密封配合,而在密封圈座上设置多个进气道是为了使在外部气体能够进入到活塞式密封圈的上部形成压缩气体。由于活塞式密封圈既要实现密封功能,同时还要保证在充气过程中外部气体的进入,因此,设置一启闭跳动行程能够很好的控制气体的进入和阻断。

19.作为优选,所述的限位件密封卡接在充气腔内部并且靠近瓶体底部一侧设置,所述的限位件上设置有用于连接杆穿过并运动的滑动腔;所述的充气密封阀通过气压活动密封在防水透气装置下方的充气腔内部。限位件的既为了实现对活塞式密封圈在充气腔内部的运动距离的限位,同时为了拉杆推进距离的限位,满足在正常使用时充气要求的同时,满足不使用时拉杆的内置。

20.作为优选,所述的防水透气装置为耐高压防腐蚀防水透气膜或防水透气阀。防水透气膜或防水透气阀都能够实现气体的进入而防止液体的漏出,保证了在使用过程中瓶体内部的液体不会通过充气腔漏出,提升了密封效果,不论在充气过程中瓶体是处于竖直状态,还是处于倾斜状态,再或者是处于倒立状态,都能够实现充气且不会发生漏液现象。

21.作为优选,所述的喷雾泵组件包括带有至少一个喷出孔的喷嘴、活塞组件和输管。喷雾泵组件的采用喷雾泵原理结构设计,通过一个带有喷出孔的喷嘴,喷嘴上喷出孔可以是一孔,二孔,三孔,五孔等不同数量,根据不同的喷雾要求,喷出孔越多喷出范围就越广,雾化更细,喷雾效果会越好。

22.作为优选,所述的活塞组件为内置弹簧式结构、外置弹簧结构或者是内外双置弹簧结构;所述的喷嘴为按压式盖嘴一体式结构、按压式盖嘴分体式结构或者扳动式喷嘴结构。活塞组件可以根据需要设置为内置弹簧式结构,外置弹簧结构或者内外双置弹簧结构,而喷嘴的形状也可以是多种多样,根据用户的需要设置为不同的结构形状。

23.本实用新型的有益效果是:该充气式喷雾器,实现了灌液口上置充气结构下置的设计,结构简单,操作方便,密封性能好,安全可靠,可以实现重复利用,而且瓶体内部的液体可以充满整个瓶体的容积的90%以上,使得瓶体内部体积都能够被充分利用,而且还不影响正常使用,同时,该喷雾器的喷雾量大小可以通过喷雾泵组件进行控制,以满足不同的喷射要求,不会造成浪费。

24.该充气式喷雾器,采用防水透气装置具有耐高压、而高温及而腐蚀性,既保证了气体的通过,同时防止了瓶体内部液体的外漏。在瓶体的上端设置有灌液口,在灌液口螺纹连接有一密封盖,密封盖打开可以用于装入液体,而拧紧密封盖则可以实现对瓶体内部的密封,在密封盖上设置有安装腔用于安装喷雾泵组件,喷雾泵组件用于将充气后的瓶体内部的气液混合体以雾状形状喷出。采用充气泵组件实现了在使用时手动向瓶体内部充入高压气体,而在不使用时,则可以保护瓶体内部气压与外部气压平衡,保证了喷雾器的使用安全,不会引起爆炸等意外事故的发生。

附图说明

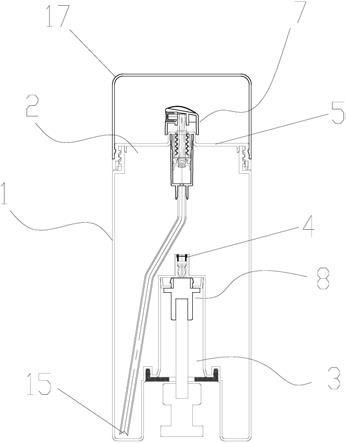

25.图1是本实用新型充气式喷雾器的一种结构示意图;

26.图2是本实用新型中密封盖的一种结构图;

27.图3是本实用新型中瓶体的一种结构示意图;

28.图4本实用新型中喷雾泵组件的一种结构示意图;

29.图5是本实用新型中充气泵组件的一种结构示意图;

30.图6a、6b、6c是本实用新型充气式喷雾器的一种使用过程示意图;

31.图7是本实用新型实施例2中充气式喷雾器的一种结构示意图;

32.图8是本实用新型实施例2中活塞组件的一种结构示意图;

33.图9是本实用新型实施例3中充气式喷雾器的一种结构示意图;

34.图10是本实用新型实施例3中活塞组件的一种结构示意图;

35.图11是本实用新型实施例4中充气式喷雾器的一种结构示意图;

36.图12是本实用新型实施例4中活塞组件的一种结构示意图;

37.图13是本实用新型实施例5中充气式喷雾器的一种结构示意图;

38.图14是本实用新型实施例5中活塞组件的一种结构示意图;

39.图中:1、瓶体,2、灌液口,3、充气腔,31、拉杆容置腔,32、活塞式气腔,33、阀腔,34、限位件插座,4、防水透气装置,5、密封盖,51、内塞,52、塞腔,53、密封弧面,54、内螺纹,55、盖体止转结构,56、罩盖卡接结构,6、安装腔,7、喷雾泵组件, 71、喷嘴,72、按头,73、弹簧,74、活塞杆,75、连接件,76、活塞,77、泵体,78、输管, 8、充气泵组件,80、充气密封阀,81、活塞式密封圈,82、固定座,83、连接杆,84、限位件,85、拉杆,86、密封圈座,87、进气道,88、防脱卡钩,89、连接杆插座,9、螺纹连接结构,10、瓶体止转结构,11、喷出孔,12、进口,13、气液通道,14、插管腔,15、斜口,16、滑动腔,17、罩盖,18、喇叭型上腔,19、弹性卡接结构,20、插卡安装结构,21、进液口,22、弹簧压座,23、出液道,24、压气腔。

具体实施方式

40.下面通过具体实施例并结合说明书附图对本实用新型的技术文案作进一步的详

细说明。

41.实施例1:

42.在图1所示的实施例中,一种充气式喷雾器,包括:

43.瓶体1,用于灌装液体及充入气体并实现喷雾的主体,所述的瓶体1的上端设置有灌液口2,所述的瓶体1的下端一体向内凹设有充气腔3;所述的充气腔3上端与瓶体内部连通处设置有防水透气装置4;

44.密封盖5,止转式螺纹连接在瓶体1的灌液口2上,用于液体的灌装以及喷雾泵组件的密封安装;所述的密封盖5上一体向上凸设有安装腔6;

45.喷雾泵组件7,用于实现上液喷雾的主体部件,所述的喷雾泵组件7设置在安装腔6内部并向上穿出安装腔的顶部延伸至瓶体1外部;

46.充气泵组件8,内置在充气腔3内部用于向瓶体1内部充压缩气体的组件。

47.所述的防水透气装置4为耐高压防腐蚀防水透气膜或防水透气阀。本实施例中,采用防水透气阀,防水透气阀的阀体采用pp材料注塑而成,而其中的透气膜采用聚四氟乙烯等材质。防水透气膜或防水透气阀都能够实现气体的进入而防止液体的漏出,保证了在使用过程中瓶体内部的液体不会通过充气腔漏出,提升了密封效果,不论在充气过程中瓶体是处于竖直状态,还是处于倾斜状态,再或者是处于倒立状态,都能够实现充气且不会发生漏液现象。

48.如图3所示,所述的瓶体为一体注吹成型件,所述的灌液口2所在的瓶体外壁上注塑成型有螺纹连接结构9和瓶体止转结构10;所述的瓶体底部一体向内吹塑成型所述的充气腔。瓶体1为一体注吹成型,瓶体采用注吹成型新材料新工艺,具体注吹成型过程为:通过注塑吹塑成型机进行注吹成型,在模腔内部注入注塑料,成型瓶胚,并在瓶口处成型灌液口2、螺纹连接结构9和瓶体止转结构10,然后在模腔内部通过水循环冷却装置只对灌液口2、螺纹连接结构9和瓶体止转结构10进行冷却定型,瓶胚的胚体不进行降温处理,待瓶口定型后旋转模腔,对瓶胚的胚体进行吹塑加工,一体吹塑成型充气腔3,然后完成整体瓶体的注吹加工。该注吹工艺解决了现有技术中瓶体通过吹塑工艺无法实现在灌液口上置的难题,该注吹成型的瓶体,既实现了瓶口的注塑成型实现了螺纹连接结构及瓶体止转结构的设置,同时实现了充气腔根据设计要吹塑成所需要的形状,实现了下部充气上部灌液的目的,使得喷雾器能够重复回收利用,取代了传统马口铁等金属的瓶子不能够回复利用,存在资源浪费的难题,同时解决了现有技术中采用吹塑成型不能够实现灌液口上置,充气腔下置的难题。本实施例中,瓶体采用pp材料注吹成型,采用注吹成型工艺,保证了瓶体结构的一体成型要求的同时,还能够保证瓶体能够承受高气压的要求。瓶体上注塑成型的螺纹连接结构和瓶体止转结构既方便与密封盖的密封连接,实现了承受瓶内气压的要求,还能够防止运输过程中震动导致的返松,避免漏液现象的发生。

49.充气腔3自瓶体的底部向瓶体内部凹设,所述的充气腔3包括自下向上腔径依次递减且同轴线设置的拉杆容置腔31、活塞式气腔32、阀腔33。充气腔设置有拉杆容置腔是为了使充气泵组件中的拉杆能够沿拉杆容置腔上下运动,实现充气的功能,而在不使用时,拉杆则被推进到拉杆容置腔内部,不影响瓶体的正常放置,也不影响瓶体的整体外形,而活塞式气腔的设置则是为了方便充气泵组件中的活塞式密封圈、固定座、连接杆组合后在活塞式气腔内部上下运动,从而使外部气体经压缩后被充气到瓶体内部,而阀腔的设置是为了方

便充气密封阀和防水透气装置的设置,充气密封阀在阀腔内部通过外部压缩气体的推动向上跳动打开阀腔,压缩气体通过防水透气装置进入到瓶体内部与液体混合,而当停止充气时,由于瓶体内部压力大于外部压力,充气密封阀在内部气压的作用下回位将阀腔密封住,从而实现了气体的通断。

50.如图2所示,密封盖5为pp材料一体注塑件,所述的密封盖5的内盖面顶部环设有内塞51,所述的内塞51与密封盖5的内壁之间形成塞腔52,所述的内塞51朝向塞腔的一侧的侧壁上设置有密封弧面53;所述的密封盖5的内侧圆周的中部位置设置有内螺纹54,所述的密封盖5的内侧圆周的下部位置上设置有盖体止转结构55;所述的密封盖5外侧圆周上环设有罩盖卡接结构56。本实施例中,密封盖采用pp材料注塑成型,一体注塑成型内塞51,并且形成塞腔52和密封弧面53,采用密封盖与瓶体的灌液口密封连接,即起到了密封的功能,同时实现了连接盖的作用,可以用效的安装喷雾泵组件,减少了现有技术中采用密封件进行密封的操作,而且该密封盖可以承受高压的要求,能够保证瓶体内部形成高压,最终实现喷雾的功能。盖体止转结构与瓶体止转结构配合实现止转,以防止在运输过程中震动导致返松现象的发生,避免漏液。而在需要重复灌液时,则需要用力向反向旋转密封盖则可以使止转结构脱开,从而旋开密封盖。

51.如图4所示,本实施例中,喷雾泵组件7包括带有至少一个喷出孔11的喷嘴71、按头72、弹簧73、活塞杆74、连接件75、活塞76、泵体77以及输管78,所述的喷雾泵组件的所有组件均为全塑构件;所述的泵体77密封卡接在密封盖上的安装腔6内部;所述的活塞76与活塞杆74配合设置在泵体77内部,活塞杆74的上端穿过安装腔6延伸到安装腔6外部与按头72密封插卡连接并通过按头72带动在泵体77内部上下运动;所述的喷嘴71嵌设置在按头72内部;所述的弹簧73通过连接件75外置式压设在活塞杆74与泵体77之间。

52.泵体77为pp树脂材料制作的一体式全塑构件,所述的泵体77的上端内部设置有喇叭型上腔18,所述的喇叭型上腔18的底部腔壁上设置有弹性卡接结构19;弹性卡接结构19由环设置在内壁上的凸起和环槽构成;连接件75卡接在泵体内部并通过弹性卡接结构19卡接定位,所述的泵体77的上端外部设置有插卡安装结构20,插卡安装结构20为一环设在泵体外壁上的凸环,使用时,泵体通过插卡安装结构20与安装腔6的内壁配合卡接在一起,泵体77的下部腔体内部设置有进液口21和与进液口连通的插管腔14,输管78插卡在插管腔内部。

53.所述的活塞杆74与活塞76配合的下端设置有进口12,活塞杆74的内部设置有气液通道13;所述的泵体77的下端设置有连通泵体77内部的插管腔14,所述的输管78密封插接在插管腔14上,所述的输管78呈多重折弯结构延伸到瓶体底部,所述的输管78的下端设置有斜口15,所述的斜口15、输管78、插管腔14与泵体77以及活塞杆上的进口12、气液通道13、喷嘴71形成喷雾通道。输管采用多重折弯结构和斜口15技术,能够更加彻底的将瓶体底部的液体使用完,以减少滞留,减少浪费。活塞杆与活塞在向下运动过程中,活塞杆上的进口向泵体内部运动,活塞向上跳起,从而将气液通道打开,使得由斜口、输管、插管腔与泵体以及活塞杆上的进口、气液通道、喷嘴形成的喷雾通道连通,气液混合体由瓶体内部喷出,当松开按头时活塞及活塞杆在弹簧的带动下向上复位,从而关闭进口,阻断喷雾通道。

54.活塞杆74为pp树脂材料制作的全塑料结构,活塞杆74中段的外壁上环设有弹簧压座22,所述的活塞杆74的下端设置有行程阀杆段,所述的行程阀杆段上沿径向开设有进口

12,活塞杆74的内部设置有气液通道13;所述的活塞76活动密封连接在行程阀杆段上并且通过活塞杆74的上下运动实现进口12的通断;所述的活塞76的内部设置有行程密封腔,所述的活塞76的上端面和下端面上均设置有密封结构,实现双向密封,活塞76与泵体内壁滑动密封配合。

55.弹簧73由pp树脂材料制作而成。本实施例中采用外置弹簧结构,使得整套喷雾泵组件都可以循环回收利用,弹簧外置不与液体接触,不会被液体污染。喷嘴嵌设在按头内部,喷嘴上的喷出孔与喷雾通道连通。活塞杆的上端与按头之间设置有出液道23。

56.该充气式喷雾器的还包括一罩盖17,罩盖17可以是透明罩盖,也可以是非透明罩盖。罩盖17的内壁上设置有用于实现与密封盖上的罩盖卡接结构56配合卡接的罩盖卡接凸起。罩盖可以是与按头一体式结构设置,也可以是分体式结构设置,而且喷嘴也可以是与按头一体式设置,也可以采用喷嘴与按头分体式设置,按头可以是按压式的也可以是扳动式的,喷嘴的形状可以是多种多样的,喷嘴上喷出孔11可以是一孔,二孔,三孔,五孔等等,根据不同的喷雾要求,喷出孔越多喷出范围就越广,雾化更细,喷雾效果会越好。本实施例中的喷出孔为五孔。罩盖与按头为分体式结构。

57.使用时,向下按压按头,按头带动活塞杆及活塞沿泵体内部向下运动,活塞与泵体内壁产生摩擦向上跳起,从而使得活塞杆上的进口12与泵体内部连通,打开喷雾通道,此时,由于瓶体内部的气压大于外部气压,因此,瓶体内部的气液混合体被通过输管压入泵体内部,进入到喷雾通道,并最终通过喷嘴上的喷出孔喷出,与外部空气碰撞从而形成喷雾。

58.如图5所示,所述的充气泵组件8包括充气密封阀80、活塞式密封圈81、固定座82、连接杆83、限位件84和拉杆85;所述的固定座82、连接杆83、限位件84、拉杆85均为pp材料件,所述的活塞式密封圈81为橡胶构件。

59.所述的固定座82的上端一体设置有密封圈座86,所述的密封圈座86上沿轴向环设有多个进气道87,所述的进气道87的上端设置有防脱卡钩88,所述的密封圈座86的端面与防脱卡钩88之间形成活塞式密封圈启闭跳动行程;所述的活塞式密封圈81套设在进气道87上并且活塞式密封圈81的外圈与充气腔6内壁滑动密封连接;所述的固定座82的下端向下延伸设置有连接杆插座89,所述的连接杆83的上端插接在连接杆插座89内部并带动固定座82沿充气腔上下运动;所述的连接杆83的下端与拉杆固定连接。

60.所述的限位件84密封卡接在充气腔6内部并且靠近瓶体底部一侧设置,所述的限位件84上设置有用于连接杆83穿过并运动的滑动腔16;所述的充气密封阀80通过气压活动密封在防水透气装置下方的充气腔6内部。

61.具体的,防水透气装置4安装在阀腔33的顶部与瓶体内部连通处,而充气密封阀80设置在防水透气装置4下方的阀腔33内部,并且保证充气密封阀80有足够的开启空间,活塞式密封圈套设在固定座上端的进气道87上并且可以沿进气道87上下跳动,活塞式密封圈与固定座形成活塞式结构,在活塞式密封圈与活塞式气腔32的内壁滑动密封配合,使得活塞式密封圈上方的活塞式气腔32形成压气腔24,外部空气进入到活塞式气腔32,通过进气道87进入到压气腔24,然后通过活塞式密封圈进行向上运动压缩,在活塞式气腔32与拉杆容置腔31过渡处设置有限位件插座34,限位件自下向上插卡在限位件插座内部,而且限位件的中心沿轴向设置有滑动腔16,而连接杆与固定座插接后向下穿出滑动腔16与拉杆85连接,拉杆内置在拉杆容置腔31内部,使用时向下拉动拉杆则可以实现充气操作。

62.充气密封阀80采用斜面密封与拉钩可跳动技术,充气密封阀80用于实现瓶体内外气体通断,充气泵组件压缩空气时,充气密封阀80在气压的作用下向上跳起,空气进入阀腔然后通过防水透气装置进入到瓶体内部,充气泵组件不工作时,瓶体内部的气压大于外界气压,把充气密封阀80向下压,充气密封阀80密封在阀腔内部。活塞式密封圈81与固定座通过连接杆与拉杆连接。

63.如图6a、6b、6c所示,需要充气时,向外拉动拉杆,拉杆带动连接杆以及其上的固定座和活塞式密封圈一起向活塞式气腔32下部运动,在向下运动过程中,活塞式密封圈81因与活塞式气腔32内壁密封配合产生摩擦力,使得活塞式密封圈81向上跳动,从而解除活塞式密封圈与固定座之间的密封,外部气体通过固定座上的进气道87进入到活塞式密封圈与充气密封阀之间的压气腔24内部,当活塞式密封圈运动到限位件的限位位置时,向上推动拉杆,拉杆带动连接杆和其上的固定座及活塞式密封圈一起向上运动,在向上运动过程中活塞式密封圈由于与活塞式气腔32的内壁产生摩擦而向下跳动,从而与固定座之间形成密封,进气道87被密封,外部气体则被阻断,而活塞式密封圈上部压气腔24内部的气体在推动过程中被压缩,压缩气体向上顶起充气密封阀80,打开阀通道,通过阀腔33以及防水透气装置4进入到瓶体内部,重复多次操作,推动阻力较大时,说明瓶体内部的压缩气压达到了喷雾的要求,停止操作,实现了充气的目的。取下瓶体上的罩盖,向下按压按头,按头带动活塞杆及活塞沿泵体内部向下运动,活塞与泵体内壁产生摩擦向上跳起,从而使得活塞杆上的进口12与泵体内部连通,打开喷雾通道,此时,由于瓶体内部的气压大于外部气压,因此,瓶体内部的气液混合体被通过输管压入泵体内部,进入到喷雾通道,并最终通过喷嘴上的喷出孔11喷出,与外部空气碰撞从而形成喷雾。

64.实施例2:

65.图7、图8所示的实施例中的技术方案与实施例1基本相同,不同之处在于:喷雾泵组件7包括带有至少一个喷出孔11的喷嘴71、弹簧73、活塞杆74、泵体77以及输管78,所述的喷雾泵组件的所有组件均为全塑构件;活塞杆74的内部设置有气液通道13。

66.弹簧73由pp树脂材料制作而成。本实施例中的采用内置弹簧结构,内置弹簧结构在使用过程中液体从弹簧内部喷出,弹簧与液体接触,该方案在设计上结构更加简单方便,同样能够满足使用要求。该实施例中喷嘴为按压式盖嘴一体式结构,即本实施例中喷嘴71与按头以及罩盖三者为一体式结构。

67.实施例3:

68.图9、图10所示的实施例中的技术方案与实施例1基本相同,不同之处在于:喷雾泵组件中的弹簧73为钢弹簧,采用外置弹簧结构,而喷嘴采用按压式盖嘴分体式结构。即喷嘴、按头与罩盖分体式设置,同时,喷嘴与按头嵌入到罩盖内部,在罩盖上设置有喷口,使用时罩盖无需取下,喷嘴、按头和罩盖为一体按压使用。

69.实施例4:

70.图11、图12所示的实施例中的技术方案与实施例1基本相同,不同之处在于:喷雾泵组件中的弹簧73为钢弹簧,采用内外双置弹簧结构,喷嘴采用扳动式喷嘴结构,即喷嘴嵌入一扳机中,扳机与罩盖分体设置并且扳机与罩盖内部卡接连接。而防水透气装置采用防水透气膜。

71.实施例5:

72.图13、14所示的实施例中的技术方案与实施例1基本相同,不同之处在于:喷雾泵组件中的弹簧73为钢弹簧,采用内置弹簧结构,而喷嘴和按头内置于罩盖内部,罩盖上设置有喷口,使用时无需取下罩盖,按压罩盖上部的弹性结构即可实现按头与喷嘴的连动。

73.该充气式喷雾器,通过对整个喷雾器结构的全新设计,尤其是对瓶体采用全新的工艺制作,通过吹注工艺成型瓶体,在瓶体的底部一体向内注塑成型一充气腔,用于安装充气泵组件,而在充气腔上设置有与瓶体内部连通的开口,开口为阀腔的开口,在开口处安装有防水透气装置,也就是说防水透气装置是直接与液体接触的,现有技术中为采用单向阀实现充气,尽管可以通过多层密封件实现密封,但是在长期使用过程中密封件老化或者被液体腐蚀后仍然会存在漏液等现象,而防水透气装置采用耐高压、而高温及而腐蚀的防水透气材料制作而成,瓶体内部的液体在防水透气装置处,由于表面张力的作用,液体分子之间互相拉扯抗衡,液体分子就不能顺利脱离液珠渗透到另一侧,也就是防止了液体的渗透发生,而气体则可以通过防水透气装置进出瓶体内部。在瓶体的上端通过注塑工艺成型一灌液口,在灌液口的外壁上注塑成型螺纹连接结构和瓶体止转结构,实现了与密封盖的内塞式密封连接,有效提高了瓶体的密封性能,满足了高压充气的要求。液体可以通过灌液口装入瓶内,从而使得该喷雾器能够重复利用,也可以根据使用者的要求更换不同的液体进行使用,解决了目前喷雾器一次性使用不能够重复利用的问题,为了方便喷雾泵组件的安装以及对灌液口的密封从而保证在正常使用过程中瓶体内部能够形成气压,在灌液口螺纹连接有一密封盖,并且通过内塞式密封连接,密封盖采用pp材料制作而成,即可实现密封,同时也能够承受高气压,密封盖打开可以用于装入液体,而拧紧密封盖则可以实现对瓶体内部的密封,在密封盖上设置有安装腔用于安装喷雾泵组件,喷雾泵组件用于将充气后的瓶体内部的气液混合体以雾状形状喷出。喷雾泵组件中的活塞组件可以选择设置为内置弹簧式结构、外置弹簧结构或者是内外双置弹簧结构等等不同的结构形式;喷嘴可以选择设置为按压式盖嘴一体式结构、按压式盖嘴分体式结构或者扳动式喷嘴结构等不同的结构形式。而充气泵组件则是为了实现在使用时手动向瓶体内部充入高压气体,而在不使用时,则可以保护瓶体内部气压与外部气压平衡,保证了喷雾器的使用安全,不会引起爆炸等意外的发生。

74.该充气式喷雾器,实现了灌液口上置充气结构下置的设计,结构简单,操作方便,密封性能好,安全可靠,可以实现重复利用,而且瓶体内部的液体可以充满整个瓶体的容积的90%以上,使得瓶体内部体积都能够被充分利用,而且还不影响正常使用,同时,该喷雾器的喷雾量大小可以通过喷雾泵组件进行控制,以满足不同的喷射要求,不会造成浪费。

75.本领域普通技术人员在基于上述实施例说明的情况下将能够实现本实用新型。此外,上述实施例只是本实用新型的实施例通常仅是本实用新型一部分的实施例,而不是全部的实施例。因此,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他技术文案及实施例,都应当属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1