一种基于脉冲通气的粉体下料装置

1.本实用新型涉及一种基于脉冲通气的粉体下料装置。

背景技术:

2.料仓作为一种储存与处理粉体颗粒材料的单元设备,被广泛应用于能源、化工、煤炭、建筑、粮食等行业。对了确保这些工艺的安全稳定运行,保证粉体从料仓中高通量、稳定、可控地下料具有重要的意义。然而,对于粒径较小、黏附性极强的超细粉体,它们从料仓中下料时易出现结拱堵塞和流动不畅的问题,严重影响了工业生产,限制了工艺的发展。

3.针对上述问题,现有技术中大都通过优化料仓结构、振动或通气的方式促进流动。在料仓结构的优化中,为了保障下料通畅,有时对料仓结构的设计要求较为苛刻,例如,对于细颗粒粉体,若按照传统质量流料仓设计,则需要料仓口径大且料仓外壁陡峭,而这很难实施。在振动法促进流动中,不当的振动会引起粉体物料压实反而使下料更加困难,且还存在噪音大、设备强度受损等问题。通气是一种较受欢迎的用于强化粉体流动的重要方法。现有的通气促流技术均是基于恒定气流,这种方法对于粒径较大的玻璃微珠、煤粉、谷粒等具有较好的流动强化效果,但是对于粒径较小的黏附性粉体,由于其颗粒间作用力较强,有时即便通气也无法实现下料,或者需要较大的通气量才能实现破拱流动。

4.因此,需要找到一种基于通气的粉体下料装置,可以实现通气量小,粉料下料速度快的粉体下料。

技术实现要素:

5.本实用新型为了解决现有的促流技术对于粒径较小的黏附性粉体难以实现顺利下料,或者粉末下料装置的通气方式不够灵活的问题,提供了一种基于脉冲通气的粉体下料装置及方法。本实用新型的粉体下料方法一方面可降低粉体下料流动所需的通气量,另一方面可大幅度提升粉体下料流率,能够实现粒径较小的颗粒粉体的高通量稳定下料,且本实用新型的粉体下料装置具有构造简单、易于调节等优点。

6.本实用新型是通过下述技术方案来解决上述技术问题的。

7.本实用新型提供了一种基于脉冲通气的粉体下料装置,其包括气源、三个脉冲气流管路、电磁阀、矩形波脉冲电源和料仓系统;

8.所述电磁阀包括入口和三个出口,所述气源与所述入口连通,第一出口与第一脉冲气流管路连通,第二出口与第二脉冲气流管路连通,第三出口与第三脉冲气流管路连通;

9.所述第一脉冲气流管路、所述第二脉冲气流管路和所述第三脉冲气流管路分别与所述料仓系统连通;

10.所述电磁阀内设有阀杆,所述矩形波脉冲电源用于控制所述阀杆,实现所述气源与所述第一脉冲气流管路的连通,或所述气源与所述第二脉冲气流管路的连通,或所述气源与所述第三脉冲气流管路的连通。

11.本实用新型中,所述气源可为本领域常规,一般为来自空气压缩机或气体钢瓶的

压缩气体,所述气源的气体可以是压缩空气、氮气或二氧化碳等。

12.本实用新型中,较佳地,所述电磁阀内设有第一通电线圈和第二通电线圈。本领域技术人员在理解本实用新型的技术方案后知晓,通过改变所述第一通电线圈和所述第二通电线圈的通断电状态可控制所述阀杆的动作状态。所述阀杆的动作状态一般包括阀杆的位置、停留时间以及动作频率。(1)当所述第一通电线圈处于通电状态,所述第二通电线圈处于断电状态时,所述阀杆移动使得所述气源与所述第一脉冲气流管路连通;当所述第一通电线圈处于断电状态,所述第二通电线圈处于通电状态时,所述阀杆移动使得所述气源与所述第二脉冲气流管路连通;当所述第一通电线圈和所述第二通电线圈均处于断电状态时,所述阀杆移动使得所述气源与所述第三脉冲气流管路连通;由此控制所述阀杆的位置移动,使得所述气源与不同独立的脉冲气流管路连通。由于气体始终能够通过某一脉冲气流管路排出,从而有效避免了所述电磁阀上游的压力激增,产生的矩形波脉冲气流波形稳定。(2)所述第一通电线圈和所述第二通电线圈的通断电状态的时长可控制所述阀杆在每一位置的停留时间。(3)所述第一通电线圈和所述第二通电线圈的通断电状态的频率可控制所述阀杆的动作频率。(4)从不同独立的脉冲气流管路排出的脉冲气流,根据所述电磁阀的性能特性,可产生不同波形参数的矩形波,进而优化粉体下料方式。

13.本实用新型中,本领域技术人员在理解本实用新型的技术方案后知晓,所述电磁阀的每一出口分别与一脉冲气流管路连接,因此所述电磁阀的出口的个数等于所述脉冲气流管路的个数。

14.其中,所述电磁阀较佳地为高频电磁阀。

15.本实用新型中,所述矩形波脉冲电源可为本领域常规,是指输出的波形为矩形波的脉冲电源。

16.其中,较佳地,所述气源与所述入口之间设有第一气体流量计,用于控制和测量脉冲气流管路的气体流量的大小,更佳地为气体质量流量计或金属浮子流量计等。

17.本实用新型中,所述料仓系统可为本领域常规的料仓系统,较佳地包括锥形料斗和圆柱筒仓;所述锥形料斗设于所述圆柱筒仓上方。

18.其中,较佳地,所述锥形料斗的侧壁上设有若干个通气环,不同的所述通气环与所述锥形料斗的底部的距离不同,所述第一脉冲气流管路、所述第二脉冲气流管路和所述第三脉冲气流管路分别与所述通气环连通,所述通气环用于将所述第一脉冲气流管路、所述第二脉冲气流管路或所述第三脉冲气流管路产生的矩形波脉冲气流通入所述料仓系统。

19.较佳地,所述通气环的轴线与所述锥形料斗的轴线垂直。所述通气环的个数较佳地为1~4个,更佳地为3个,所述第一脉冲气流管路、所述第二脉冲气流管路和所述第三脉冲气流管路分别与3个所述通气环连通。

20.较佳地,每个所述通气环设有径向均布的若干个通气孔。每个所述通气环上的所述通气孔的个数较佳地为2~6个,更佳地为4个。较佳地,所述通气孔内部嵌有烧结多孔金属板,防止物料泄露。

21.其中,较佳地,所述圆柱筒仓的出口设有蝶阀,用以控制出料。

22.本实用新型中,所述粉体下料装置较佳地还包括稳定气流管路,所述气源分别与所述入口和所述稳定气流管路连接;所述稳定气流管路的下游与所述第一脉冲气流管路、所述第二脉冲气流管路或所述第三脉冲气流管路的下游汇集成一条管路后,与所述料仓系

统连通,使得脉冲气流和稳定气流可以联合使用,从而能够丰富地调整脉冲气流的振幅,进而优化粉体下料方式。此时,其余两路脉冲气流管路分别与所述料仓系统连通。

23.较佳地,所述稳定气流管路设有阀门。较佳地,所述阀门为球阀,用于控制所述稳定气流管路的连通状态。

24.较佳地,所述稳定气流管路设有第二气体流量计,用于控制和测量所述稳定气流管路的气体流量的大小,更佳地为气体质量流量计或金属浮子流量计等。

25.一优选实施方式中,所述稳定气流管路设有依次连通的所述阀门和所述第二气体流量计。

26.其中,较佳地,所述气源与储气罐连接,所述储气罐起到存储并缓冲气体的作用,所述储气罐包括至少2个气体出口,第一气体出口与所述入口连接,第二气体出口与所述稳定气流管路连接。较佳地,所述储气罐与所述入口之间设有所述第一气体流量计。

27.本实用新型中的一种基于脉冲通气的粉体下料方法,其采用如前所述的基于脉冲通气的粉体下料装置进行,其步骤包括:

28.打开所述粉体下料装置,通过所述气源和所述脉冲气流管路向所述料仓系统通气,打开所述料仓系统中用于下料的出口,即可;

29.其中,所述粉体下料装置的矩形波脉冲气流的占空比为10~90%;

30.所述矩形波脉冲气流的频率为0~200hz;

31.所述矩形波脉冲气流的瞬时气体流量为0~160l/min。

32.本实用新型中,较佳地,所述矩形波脉冲气流的占空比的调节方法为调节所述矩形波脉冲电源的通断电间隔时间,调节所述第一脉冲气流管路、所述第二脉冲气流管路或所述第三脉冲气流管路连通的时间,其规则符合:

33.d1=t1/t,d2=t2/t,d3=t3/t,t=t1+t2+t3;

34.d1、d2、d3分别是所述第一脉冲气流管路、所述第二脉冲气流管路、所述第三脉冲气流管路中矩形波脉冲气流的占空比,t为单个周期的时间,t1为单个周期内所述第一脉冲气流管路连通的时间,即所述阀杆的位置在维持所述第一出口开启的时间;t2为单个周期内所述第二脉冲气流管路连通的时间;t3为单个周期内所述第三脉冲气流管路连通的时间。

35.本实用新型中,较佳地,所述矩形波脉冲气流的频率的调节方法为调节所述矩形波脉冲电源的脉冲频率。

36.本领域技术人员知晓,不同的电磁阀的阀杆具有不同的最大动作频率,当所述矩形波脉冲电源的脉冲频率不高于所述阀杆的最大动作频率时,所述矩形波脉冲气流的频率等于所述矩形波脉冲电源的频率,且等于所述阀杆的动作频率;当所述矩形波脉冲电源的脉冲频率高于所述阀杆的最大动作频率时,所述矩形波脉冲气流的频率等于所述阀杆的最大动作频率。其中,所述阀杆的动作频率f=1/t。

37.本实用新型中,较佳地,所述矩形波脉冲气流的振幅调节方法(振幅是指矩形波脉冲气流的波函数偏离平衡位置的最大值)如下:

38.当仅有脉冲气流管路连通,使得脉冲气流管路的平均气体流量q1为0~160l/min(当所述气源与所述入口之间设有第一气体流量计时,可通过调节所述第一气体流量计);通过调节所述阀杆的动作频率f为0~200hz,所述矩形波脉冲气流的瞬时气体流量q与q1和f的数值关系为q=q1/2+q1sgn[sin(2πft)]/2;其中,q1为脉冲气流管路的平均气体流量,f

是所述阀杆的动作频率,t是时间。根据上述函数,脉冲气流管路产生的脉冲气流的波函数在0~q1范围内振荡,振幅为q1/2;

[0039]

当所述气源分别与所述入口和所述稳定气流管路连接,所述稳定气流管路的下游与所述第一脉冲气流管路、所述第二脉冲气流管路或所述第三脉冲气流管路的下游汇集为一路后,使得脉冲气流管路的平均气体流量q1为0~160l/min(当所述气源与所述入口之间设有第一气体流量计,可通过调节所述第一气体流量计);通过调节所述阀杆的动作频率f为0~200hz;使得所述稳定气流管路的气体流量q2为0~160l/min(当所述稳定气流管路上设有第二气体流量计,可通过调节所述第二气体流量计);所述矩形波脉冲气流的瞬时气体流量q与q1、q2和f的数值关系为q=(q1/2+q2)+q1sgn[sin(2πft)]/2;其中,q1为脉冲气流管路的平均气体流量,q2为所述稳定气流管路的气体流量,f是所述阀杆的动作频率,t是时间。根据上述函数,产生的脉冲气流的波函数在q2至q1+q2范围内振荡,振幅为q1/2。

[0040]

本实用新型中,所述粉体下料装置适用于不同工艺过程的粉体流动体系。所述粉体较佳地为煤粉、铝粉、氧化铝粉、碳酸钙粉体等黏附性粉体。

[0041]

本实用新型中,较佳地,所述粉体的粒径范围较佳地为0.1

‑

200μm,更佳地为0.1

‑

50μm,进一步更佳地为0.1

‑

10μm,对于粒径范围0.1

‑

10μm的粉体下料促流效果尤其显著。此处所指粒径为d32,即索特尔平均直径,是假设样品的所有颗粒具有相同的比表面积计算所得。

[0042]

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

[0043]

本实用新型的积极效果在于:

[0044]

(1)本实用新型的下料装置及下料方法利用矩形波脉冲气流进行下料,一方面可降低粉体下料流动所需的助流气量,另一方面可大幅度提升粉体下料流率。相较于恒定气流,矩形波脉冲气流拥有更大的冲击力和更强的卷吸作用,可以提高传质和传动效率。脉冲气流通入床层会产生振荡作用,从而提高破拱效率,脉冲气流的扰动也会打破颗粒间的团聚结构,减小颗粒间作用力的强度,提高粉体的流动性。本实用新型的下料装置中能够按需选择脉冲通气支路和对应的脉冲气流参数,实现了下料装置中各参数的灵活调节。

[0045]

(2)并且,脉冲气流可从料仓的不同位置进行脉冲通气可以更灵活地布置通气位置,还可配合稳定气流一起使用,产生更优的促流效果。

附图说明

[0046]

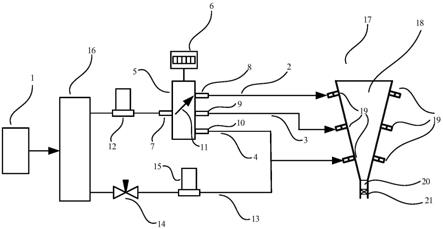

图1为实施例1的脉冲通气料仓下料装置示意图。

[0047]

图2为实施例2的脉冲通气粉体下料流动强化结果。

[0048]

图3为实施例3的脉冲通气粉体下料流动强化结果。

[0049]

图4为实施例4的脉冲通气粉体下料流动强化结果。

[0050]

图5为实施例2~4的下料流动强化效果。

[0051]

附图标记说明

[0052]

气源 1

[0053]

第一脉冲气流管路 2

[0054]

第二脉冲气流管路 3

[0055]

第三脉冲气流管路 4

[0056]

电磁阀 5

[0057]

矩形波脉冲电源 6

[0058]

入口 7

[0059]

第一出口 8

[0060]

第二出口 9

[0061]

第三出口 10

[0062]

阀杆 11

[0063]

第一气体流量计 12

[0064]

稳定气流管路 13

[0065]

球阀 14

[0066]

第二气体流量计 15

[0067]

储气罐 16

[0068]

料仓系统 17

[0069]

锥形料斗 18

[0070]

通气孔 19

[0071]

圆柱筒仓 20

[0072]

蝶阀 21

具体实施方式

[0073]

下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

[0074]

实施例1

[0075]

如图1所示,本实施例提供了一种基于脉冲通气的粉体下料装置,其包括气源1、三个脉冲气流管路、电磁阀5、矩形波脉冲电源6和料仓系统17;电磁阀5包括入口7和三个出口,气源1与入口7连通,第一出口8与第一脉冲气流管路2连通,第二出口9与第二脉冲气流管路3连通,第三出口10与第三脉冲气流管路4连通。

[0076]

粉体下料装置还包括稳定气流管路13,气源1分别与入口7和稳定气流管路13连接;稳定气流管路13的下游与第三脉冲气流管路4的下游汇集成一条管路后,与料仓系统17连通,使得脉冲气流和稳定气流可以联合使用,从而能够丰富地调整脉冲气流的振幅,进而优化粉体下料方式。此时,第一脉冲气流管路2、第二脉冲气流管路3直接与料仓系统17连通。

[0077]

电磁阀5内设有阀杆11,矩形波脉冲电源6用于控制阀杆11,实现气源1与第一脉冲气流管路2的连通,或气源1与第二脉冲气流管路3的连通,或气源1与第三脉冲气流管路4的连通。

[0078]

气源1的气体可以是压缩空气、氮气或二氧化碳等。

[0079]

电磁阀5内设有第一通电线圈和第二通电线圈。通过改变第一通电线圈和第二通电线圈的通断电状态可控制阀杆11的动作状态。阀杆11的动作状态一般包括阀杆11的位置、停留时间以及动作频率。(1)当第一通电线圈处于通电状态,第二通电线圈处于断电状态时,阀杆11移动使得气源1与第一脉冲气流管路2连通;当第一通电线圈处于断电状态,第

二通电线圈处于通电状态时,阀杆11移动使得气源1与第二脉冲气流管路3连通;当第一通电线圈和第二通电线圈均处于断电状态时,阀杆11移动使得气源1与第三脉冲气流管路4连通;由此控制阀杆11的位置移动,使得气源1与不同独立的脉冲气流管路连通。由于气体始终能够通过某一脉冲气流管路排出,从而有效避免了电磁阀5上游的压力激增,产生的矩形波脉冲气流波形稳定。(2)第一通电线圈和第二通电线圈的通断电状态的时长可控制阀杆11在每一位置的停留时间。(3)第一通电线圈和第二通电线圈的通断电状态的频率可控制阀杆11的动作频率。(4)从不同独立的脉冲气流管路排出的脉冲气流,根据电磁阀5的性能特性,可产生不同波形参数的矩形波,进而优化粉体下料方式。

[0080]

电磁阀5的每一出口分别与一脉冲气流管路连接,因此电磁阀5的出口的个数等于脉冲气流管路的个数。

[0081]

其中,电磁阀5为高频电磁阀5。

[0082]

矩形波脉冲电源6是指输出的波形为矩形波的脉冲电源。

[0083]

其中,气源1与入口7之间设有第一气体流量计12,用于控制和测量脉冲气流管路的气体流量的大小,为气体质量流量计。

[0084]

料仓系统17包括锥形料斗18和圆柱筒仓20;锥形料斗18设于圆柱筒仓20上方。

[0085]

其中,锥形料斗18的侧壁上设有3个通气环。不同的通气环与锥形料斗18的底部的距离不同。通气环的轴线与锥形料斗18的轴线垂直。第一脉冲气流管路2与最上方的通气环连通,第二脉冲气流管路3与中间的通气环连通,第三脉冲气流管路4与最下方的通气环连通。每个通气环设有径向均布的4个通气孔19。通气孔19内部嵌有烧结多孔金属板,防止物料泄露。

[0086]

其中,圆柱筒仓20的出口设有蝶阀21,用以控制出料。

[0087]

稳定气流管路13设有球阀14,用于控制稳定气流管路13的连通状态。

[0088]

稳定气流管路13设有第二气体流量计15,用于控制和测量稳定气流管路13的气体流量的大小,为气体质量流量计。

[0089]

稳定气流管路13设有依次连通的球阀14和第二气体流量计15。

[0090]

其中,气源1与储气罐16连接,储气罐16起到存储并缓冲气体的作用,储气罐16包括至少2个气体出口,第一气体出口与入口7连接,第二气体出口与稳定气流管路13连接。储气罐16与入口7之间设有第一气体流量计12。

[0091]

实施例2

[0092]

本实施例中,粉体物料为平均粒径15μm的煤粉,采用方波脉冲气流进行通气下料试验。获得了在不同平均通气量,不同脉冲频率下的下料流率结果。如图2所示,采用方波脉冲通气方法,仅采用第三脉冲气流管路4的矩形波脉冲气流,在脉冲频率为50hz时,占空比=50%,可将触发粉体流动所需气量从稳定通气时的2l/min降至脉冲通气时的0.75l/min;脉冲通气所能达到的最大下料流率约为180g/s,相较于恒定通气,提高约20%。

[0093]

实施例3

[0094]

本实施例中,粉体物料为平均粒径5μm的碳酸钙粉末,采用方波脉冲气流进行通气下料试验。获得了在不同平均通气量,不同脉冲频率下的下料流率结果。如图3所示,采用方波脉冲通气方法,仅采用第三脉冲气流管路4的矩形波脉冲气流,在脉冲频率为50hz时,占空比=50%,脉冲通气所能达到的最大下料流率约为140g/s,相较于恒定通气,提高约

15%。

[0095]

实施例4

[0096]

本实施例中,粉体物料为平均粒径5μm的氧化铝粉末,采用不同占空比的矩形波脉冲气流进行通气下料试验。获得了在不同平均通气量,不同脉冲频率、占空比时的下料流率结果。如图4所示,采用脉冲通气方法,仅采用第三脉冲气流管路4的矩形波脉冲气流,在脉冲频率为50hz时,低占空比脉冲通气所能达到的最大下料流率约为250g/s,相较恒定通气,提高约230%。

[0097]

如图5所示,基于上述实施例的结果,对比了本实用新型所提出的脉冲通气方法相较于传统的稳定通气方法更优的效果。

[0098]

本实用新型所提出的粉体下料装置及方法,可以在更小的气量消耗下实现粉体流动的强化,有效地提高粉体的下料流率,实现粉体的高通量、稳定、可控输送。本实用新型所提出的技术可以突破一些工艺环境对气量的要求,这为粉体流动工艺的发展提供了更广阔的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1