一种大型船舶机舱内舾装件整体单元转运吊架的制作方法

1.本实用新型属于船舶建造工装技术领域,具体涉及一种大型船舶机舱内舾装件单元转运吊架。

背景技术:

2.机舱内大单元需要在内场制作,但是单元重量在30t以上,不能直接用于吊装,容易发生危险和造成单元变形,因此,需要一种机舱内舾装件整体单元转运吊架。

技术实现要素:

3.本实用新型的目的是提供一种大型船舶机舱内舾装件整体单元转运吊架,以解决直接吊装和转运过程中机舱内舾装件整体单元容易发生危险和造成单元变形的技术问题。

4.为解决上述技术问题,本实用新型采用以下技术方案,一种大型船舶机舱内舾装件整体单元转运吊架,其特征是,包括立柱、立柱顶部设置的平台,平台包括横梁和纵梁;横梁与纵梁相交处设置第一肘板;立柱与横梁相交处设置第二肘板;

5.每个纵梁上设置第一吊耳,第一吊耳用于与起吊装置相连接,第一吊耳包括吊耳板,吊耳板上端设置第一吊耳孔,吊耳板下端设置第二吊耳孔;第一吊耳孔、吊耳板下端设置第二吊耳孔分别位于对应纵梁的上方、下方;

6.平台底部设置第二吊耳,第二吊耳用于与舾装件单元相连接;

7.所述立柱为可拆卸结构。

8.采用上述技术方案,具有以下有益效果:

9.第一,本实用新型转运吊架,将舾装件单元在内场制作,用手拉葫芦多点拉起,再用吊车起吊转运吊架,放在平板车内,运到外场,在用行车起吊转运吊架,将舾装件整体单元摆放在船上,进行定位。

10.第二,本实用新型转运吊架可根据不同船型,对立柱进行拆卸,可重复利用,并保证安全,防止变形。

11.第三,本实用新型极大的节省材料和时间,方便生产施工。

12.为解决立柱采用何种结构实现可拆卸的技术问题,本实用新型采用以下技术方案,所述立柱包括第一立柱、第二立柱,第一立柱底部设置第一腹板,第二立柱顶部、底部分别设置第二腹板、第三腹板,第一腹板和第二腹板螺栓连接;第三腹板与第二立柱之间设置第三肘板。方形的第一、腹板四角通过螺栓实现连接,安装拆卸方便,满足不同船型需求。

13.为解决立柱、横梁、纵梁如何实现的技术问题,本实用新型采用以下技术方案,所述立柱、横梁、纵梁均包括第一槽钢、第二槽钢,第一槽钢、第二槽钢焊接连接,生产成本低,加工制造容易。

14.优选的,所述第一、二、三肘板均为直角三角形,第一、二、三肘板的直角部均设置过焊孔。

15.优选的,所述横梁与纵梁相交处的第一肘板的数量为2个,第一肘板横向布置,2个

第一肘板上下布置。

16.优选的,所述平台的横梁上设置第二吊耳,纵梁中部设置第二吊耳,第二吊耳与对应横梁或纵梁之间设置第四肘板。

17.优选的,所述第一肘板为等腰直角三角形;第四肘板为直角梯形。

18.为解决不同舾装件整体单元重心不同的的技术问题,本实用新型采用以下技术方案,所述纵梁之间设置补强纵梁,补强纵梁底部设置补强立柱,补强立柱与立柱结构相同。在普通纵梁之间增设补强纵梁,对于不同重心舾装件整体单元,保证受力强度。

19.为解决平台两端强度不够技术问题,本实用新型采用以下技术方案,所述横梁两端分别伸出对应端的纵梁外,使得中间横梁与纵梁相交处保证每个角2块第一肘板,4个角共计8块第一肘板,两侧横梁与纵梁相交处保证每个角2块第一肘板,2个角共计4块第一肘板,提高横梁与纵梁连接处的强度。

20.优选的,所述第一吊耳设置在每根纵梁的第一槽钢、第二槽钢之间,第一吊耳与第二吊耳垂直设置。

附图说明

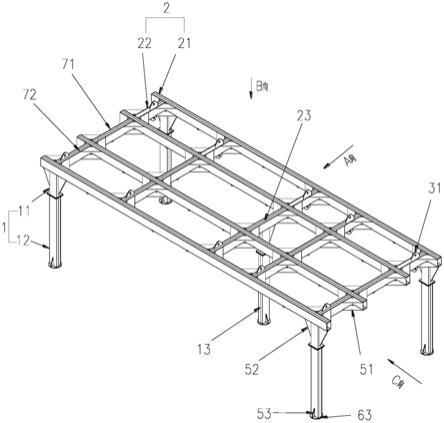

21.图1是本实用新型大型船舶机舱内舾装件整体单元转运吊架的立体图;

22.图2是图1的a向视图;

23.图3是图1的b向视图;

24.图4是图1的c向视图;

25.图5是本实用新型第一吊耳的主视图;

26.图6是本实用新型第二吊耳的主视图;

27.图7是本实用新型第二吊耳的侧视图;

28.图8是图2中d结点的放大图。

具体实施方式

29.如图1

‑

8所示,一种大型船舶机舱内舾装件整体单元转运吊架,包括立柱1、立柱顶部设置的平台2。立柱、横梁、纵梁均包括第一槽钢71、第二槽钢72,第一槽钢71、第二槽钢72焊接连接。横梁两端分别伸出对应端的纵梁外。

30.立柱1为可拆卸结构。立柱1包括第一立柱11、第二立柱12,第一立柱11底部设置第一腹板61,第二立柱12顶部、底部分别设置第二腹板62、第三腹板63。第一腹板61、第二腹板62均为方形,四角加工螺栓孔。第一腹板61和第二腹板62通过螺栓4连接。第三腹板63为圆形,第三腹板63与第二立柱12之间设置第三肘板53。第三肘板53为直角三角形。第三肘板53的直角部加工过焊孔。

31.平台2包括横梁21和纵梁22;横梁21与纵梁22相交处设置第一肘板51。第一肘板51为等腰直角三角形。第一肘板51的直角部加工过焊孔511。第一肘板51的数量为2个,第一肘板横向布置,2个第一肘板上下布置。

32.立柱1与横梁21相交处设置第二肘板52。第二肘板52为直角三角形。第二肘板52的直角部加工过焊孔。

33.每个纵梁22上设置两个第一吊耳31,第一吊耳用于与起吊装置相连接,第一吊耳

包括吊耳板310,吊耳板上端设置第一吊耳孔311,吊耳板下端设置第二吊耳孔312;第一吊耳孔、吊耳板下端设置第二吊耳孔分别位于对应纵梁的上方、下方。

34.第一吊耳设置在每根纵梁的第一槽钢、第二槽钢之间,第一吊耳与第二吊耳垂直设置。

35.平台底部设置第二吊耳32,第二吊耳32用于与舾装件整体单元相连接。第二吊耳32设置在平台横梁底部和纵梁中部,第二吊耳32与对应横梁或纵梁之间设置第四肘板54。第四肘板为直角梯形。

36.纵梁之间设置补强纵梁23,补强纵梁中部的底部设置补强立柱13,补强立柱与立柱结构相同。

37.一种大型船舶机舱内舾装件整体单元转运吊架的使用方法:

38.(1)内场制作舾装件单元;

39.(2)先用转运吊架将舾装件整体单元用手拉葫芦多点拉起;

40.(3)再用吊车起吊转运吊架,放在平板车内,运到外场;

41.(4)然后用行车起吊吊架,将舾装件整体单元摆放在船上,进行定位。

技术特征:

1.一种大型船舶机舱内舾装件整体单元转运吊架,其特征是,包括立柱、立柱顶部设置的平台,平台包括横梁和纵梁;横梁与纵梁相交处设置第一肘板;立柱与横梁相交处设置第二肘板;每个纵梁上设置第一吊耳,第一吊耳用于与起吊装置相连接,第一吊耳包括吊耳板,吊耳板上端设置第一吊耳孔,吊耳板下端设置第二吊耳孔;第一吊耳孔、吊耳板下端设置第二吊耳孔分别位于对应纵梁的上方、下方;平台底部设置第二吊耳,第二吊耳用于与舾装件整体单元相连接;所述立柱为可拆卸结构。2.根据权利要求1所述的大型船舶机舱内舾装件整体单元转运吊架,其特征是,所述立柱包括第一立柱、第二立柱,第一立柱底部设置第一腹板,第二立柱顶部、底部分别设置第二腹板、第三腹板,第一腹板和第二腹板螺栓连接;第三腹板与第二立柱之间设置第三肘板。3.根据权利要求1所述的大型船舶机舱内舾装件整体单元转运吊架,其特征是,所述立柱、横梁、纵梁均包括第一槽钢、第二槽钢,第一槽钢、第二槽钢焊接连接。4.根据权利要求2所述的大型船舶机舱内舾装件整体单元转运吊架,其特征是,所述第一、二、三肘板均为直角三角形,第一、二、三肘板的直角部均设置过焊孔。5.根据权利要求1所述的大型船舶机舱内舾装件整体单元转运吊架,其特征是,所述横梁与纵梁相交处的第一肘板的数量为2个,第一肘板横向布置,2个第一肘板上下布置。6.根据权利要求2所述的大型船舶机舱内舾装件整体单元转运吊架,其特征是,所述平台的横梁上设置第二吊耳,纵梁中部设置第二吊耳,第二吊耳与对应横梁或纵梁之间设置第四肘板。7.根据权利要求6所述的大型船舶机舱内舾装件整体单元转运吊架,其特征是,所述第一肘板为等腰直角三角形;第四肘板为直角梯形。8.根据权利要求2所述的大型船舶机舱内舾装件整体单元转运吊架,其特征是,所述纵梁之间设置补强纵梁,补强纵梁底部设置补强立柱,补强立柱与立柱结构相同。9.根据权利要求1所述的大型船舶机舱内舾装件整体单元转运吊架,其特征是,所述横梁两端分别伸出对应端的纵梁外。10.根据权利要求3所述的大型船舶机舱内舾装件整体单元转运吊架,其特征是,所述第一吊耳设置在每根纵梁的第一槽钢、第二槽钢之间,第一吊耳与第二吊耳垂直设置。

技术总结

本实用新型属于船舶建造辅助工装技术领域,具体涉及一种大型船舶机舱内舾装件整体单元转运吊架,包括立柱、立柱顶部设置的平台,平台包括横梁和纵梁;横梁与纵梁相交处设置第一肘板;立柱与横梁相交处设置第二肘板;每个纵梁上设置第一吊耳,第一吊耳用于与起吊装置相连接,第一吊耳包括吊耳板,吊耳板上端设置第一吊耳孔,吊耳板下端设置第二吊耳孔;第一吊耳孔,吊耳板下端设置第二吊耳孔分别位于对应纵梁的上方、下方;平台底部设置第二吊耳,第二吊耳用于与舾装单元相连接;所述立柱为可拆卸结构。本实用新型解决了直接吊装及内场转运过程中机舱内舾装单元容易发生危险和造成单元变形的技术问题。变形的技术问题。变形的技术问题。

技术研发人员:孙歧 郭婷婷 芦甫 唐展

受保护的技术使用者:新大洋造船有限公司

技术研发日:2020.12.24

技术公布日:2021/10/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1