一种AMR及AGV叉车导航定位系统的制作方法

一种amr及agv叉车导航定位系统

技术领域

1.本实用新型属于叉车技术领域,尤其涉及一种amr及agv叉车导航定位系统。

背景技术:

2.现有agv(automated guided vehicle,简称agv)、amr(autonomous mobile robots,简称amr)导航定位系统 ,具有如下技术缺陷:

3.1)采用激光雷达、二维码、地磁、视觉等方式导航,对作业环境适应性差。

4.2)激光导航成本高。

5.3)激光雷达导航需要布设反射板并严格测绘,部署复杂;无反射板激光slam对agv、amr叉车作业地面平整度要求很高;采用二维码、地磁需要在地面铺设二维码、地磁,重载agv、amr叉车对二维码、地磁会造成损坏,要经常维护二维码、地磁;采用视觉导航对作业环境光线的均匀性及照度要求高。

6.4)agv、amr叉车受导航方式的特性所限,agv、amr叉车的行驶速度受限。

7.5)大部分agv、amr叉车路线不够柔性化。

8.6)agv、amr叉车所要搬运货物需严格限位。

9.7)agv、amr叉车无货架/有货架码货特别是在无货架码货时,货物上下层前后左右对齐难。

10.8)agv、amr叉车室、内外行走,特别是极端环境(如:行走地面不平整、环境湿度大易结露、雨、雾天气、灰尘大、光线强弱变化大)下amr&agv精确导航定位难。

11.9)北斗/gps差分精准导航成本高、室外受天气等因素影响大,室内无信号;

技术实现要素:

12.本实用新型的目的是提供一种amr&agv叉车导航定位系统,以解决上述技术问题。

13.所述导航定位系统不仅仅用于amr&agv叉车,还可用于室内外作业的其它自主移动平台,应用于其它自主移动平台的所述本实用新型导航定位系统也属本专利保护范围。

14.本实用新型提供了一种amr及agv叉车导航定位系统,用于amr或agv叉车定位导航,包括叉车车体、叉车车载控制系统、叉车导航定位系统、叉车本车通讯系统,控制信号无缝智慧链接系统、叉车上位通讯系统;

15.所述叉车车载控制系统设于所述叉车车体上,通过控制信号无缝智慧链接系统、叉车本车通讯系统,将计算机信号与叉车控制系统无缝链接;

16.所述叉车车载控制系统、叉车导航定位系统之间通过叉车本车通讯系统进行通信;

17.所述叉车导航定位系统包括uwb全局导航定位系统、车载惯性导航系统、激光测距定位系统及3d视觉定位系统;所述uwb全局导航定位系统包括安装于工作区域天花板上或叉车工作区域周界的定位基站及安装于叉车车体上的定位基站;所述车载惯性导航系统包括安装于所述叉车车体上的惯性导航传感器;所述3d视觉定位系统包括设于所述叉车车体

上的3d深度相机及激光测距传感器。

18.进一步地,所述叉车上位通讯系统包括安装在工作区域天花板上的无线ap或5g基站,以及安装在叉车车体上的无线ap客户端或5g接收端。

19.进一步地,所述激光测距定位系统及3d视觉定位系统安装于所述叉车车体货叉下侧,包括3d深度相机及激光测距传感器各两台,其中一套3d深度相机及激光测距传感器安装于固定高度,用于上、下层或上几层货物同底层货物之间左、右,前、后对齐及不同运行阶段时的叉车精准导航定位;所述3d深度相机同时用于叉车不同运行阶段时的立体避障;另一套3d深度相机及激光测距传感器可随货叉上下运动,用于叉车不同运行阶段时精准导航定位及立体避障。

20.进一步地,该系统还包括叉车全车安全避障系统,所述全车安全避障系统包括安全激光雷达、安全防撞条、安全防撞基站、3d深度相机及碰撞传感器。

21.进一步地,该系统还包括叉车上位管理控制系统,所述叉车上位管理控制系统通过叉车上位通讯系统与所述叉车车载控制系统进行通讯。

22.借由上述方案,通过amr及agv叉车导航定位系统 ,解决了叉车对于作业环境适应性差的问题,系统部署简单,对于agv叉车作业环境的光线、地面平整度适应性强,后期维护工作量小,可实现24小时黑灯作业。

23.同时本实用新型采用了控制信号无缝智慧链接技术,可轻松升级不开放/开放尤其不开放控制接口叉车为amr&agv,并不需要改动叉车原有的属性(比如:特种设备),不减配叉车核心部件(如:叉车电机驱动),让amr&agv车体保持原有属性,amr&agv可更安全、更可靠,降低了智能制造成本;

24.本实用新型所述导航定位系统融合了3d视觉及激光测距,对于amr&agv叉车叉取货物时,货物不需严格限位,即使货物位置或角度偏移,amr&agv叉车也可自主精准对准托盘孔,杜绝了安全隐患及安全事故的发生,实现了真正意义上的智慧化作业;

25.3d视觉及激光测距可输出无货架/有货架尤其无货架码放货物时,上下两层或几层货物之间左右、前后的相对位置信息,由此amr&agv叉车可在码放货物时将货物前后、左右方向精准对齐;

26.所述导航定位系统很好的解决了amr&agv叉车室内、室外行走时环境因素对导航定位系统的制约,可实现极端环境(如:行走地面不平整、环境湿度大易结露、雨、雾天气、灰尘大、光线强弱变化大)下amr&agv安全可靠的室内、外运行。

27.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例详细说明如后。

附图说明

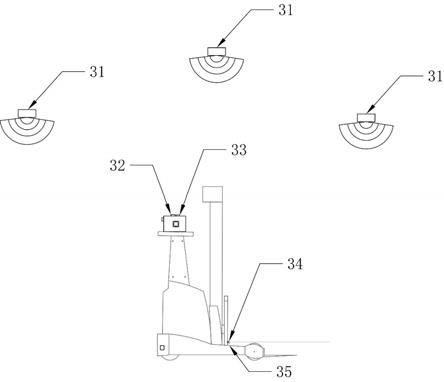

28.图1是应用本实用新型叉车导航定位系统的自动驾驶叉车的结构示意图;

29.图2是本实用新型叉车导航定位系统的结构示意图;

30.图3是本实用新型叉车安全避障系统的结构示意图;

31.图4是本实用新型叉车安全避障系统的俯视结构示意图。

32.图中标号:

[0033]1‑

叉车车体;2

‑

叉车车载控制系统;3

‑

叉车导航定位系统;4

‑

叉车上位通讯系统;

5

‑

安全避障系统;6

‑

自动充电接收端;7

‑

充电桩及自动充电发射端;8

‑

叉车上位管理控制系统;31

‑

定位基站;32

‑

车载导航定位基站;33

‑

惯性导航传感器;34

‑

激光测距传感器;35

‑

3d深度相机;51

‑

安全防撞基站;52

‑

安全立体避障3d相机;53

‑

避障相机识别区;54

‑

安全防撞条;55

‑

安全激光雷达;56

‑

安全激光雷达识别区;57

‑ꢀ

安全防撞基站识别区。

具体实施方式

[0034]

下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

[0035]

参图1至图4所示,本实施例提供了一种agv及amr叉车导航定位系统,包括叉车车体1、叉车车载控制系统2、叉车导航定位系统3、amr&agv叉车本车通讯系统、控制信号无缝智慧链接系统;叉车车载控制系统2设于所述叉车车体1上,通过控制信号无缝智慧链接系统、amr&agv叉车本车通讯系统,将计算机信号同叉车控制系统无缝链接,从而轻松升级叉车到amr&agv,并控制所述叉车车体精准、安全执行各项作业指令。

[0036]

叉车车载控制系统2、叉车导航定位系统3之间通过amr&agv叉车本车通讯系统进行通信;

[0037]

所述叉车导航定位系统3包括uwb全局导航定位系统、车载惯性导航系统、激光测距定位系统及3d视觉定位系统;所述uwb全局导航定位系统包括安装于工作区域天花板上或amr&agv工作区域周界的定位基站31及安装于amr&agv叉车车体上的定位基站32;所述车载惯性导航系统包括安装于所述叉车车体上的惯性导航传感器33;所述3d视觉定位系统包括设于所述叉车车体1上的3d深度相机35及激光测距传感器34;

[0038]

通过该amr&agv叉车导航定位系统,解决了叉车对于作业环境适应性差的问题,系统部署简单,对于amr&agv叉车作业环境的光线、地面平整度适应性强,后期维护工作量小,可实现24小时黑灯作业。

[0039]

该amr&agv叉车导航定位系统采用了控制信号无缝智慧链接技术,可轻松升级不开放/开放尤其不开放控制接口叉车为agv、amr,并不需要改动叉车原有的属性(比如:特种设备),不减配叉车核心部件(如:叉车电机驱动),让amr&agv车体保持原有属性,amr&agv可更安全性、更可靠性,降低了智能制造成本。

[0040]

该amr&agv叉车导航定位系统融合了3d视觉及激光测距,对于amr&agv叉车叉取货物时,货物不需严格限位,即使货物位置或角度偏移,amr&agv叉车也可自主精准对准托盘孔,杜绝了安全隐患,防止安全事故的发生,实现了真正意义上的智慧化作业。

[0041]

该amr&agv叉车导航定位系统的3d视觉及激光测距可输出无货架/有货架尤其无货架码放货物时,上下两层或几层货物之间左右、前后的相对位置信息,由此amr&agv叉车可在码放货物时将货物前后、左右方向精准对位。

[0042]

该amr&agv叉车导航定位系统很好的解决了amr&agv叉车室内、室外行走时环境因素对导航定位系统的制约,可实现极端环境(如:行走地面不平整、环境湿度大易结露、雨、雾天气、灰尘大、光线强弱变化大)下amr&agv安全可靠的室内外运行。

[0043]

在本实施例中,amr&agv叉车上位通讯系统4包括安装在工作区域天花板上的无线ap或5g基站,以及安装在叉车车体上的无线ap客户端或5g接收端。

[0044]

下面对本实用新型作进一步详细说明。

[0045]

amr&agv叉车车体1为前移式叉车,此叉车可以前进、后退、停止、刹车、转向、门架前移、货物叉齿倾斜、货物叉齿左、右移动,货物叉齿举升、货物叉齿下降、同时具备电池电量显示、叉车工作状态显示、档位显示、转向角度显示等功能,叉车车体1为双模工作模式,可一键切换为人工驾驶或无人自动驾驶;除了前移式叉车,amr&agv叉车车体1还可以选择托盘搬运式、堆垛式、平衡重式、三向式叉车、窄巷道式叉车。

[0046]

amr&agv叉车车载控制系统2设于叉车车体1上,通过控制信号无缝智慧链接系统、amr&agv叉车本车通讯系统,将计算机信号同叉车控制系统无缝链接,并向叉车车体1发出前进、后退、转向、停止、刹车、门架前移、货物叉齿倾斜、货物叉齿左、右移动,货物叉齿举升、货物叉齿降下等指令,以保证叉车车体1按系统指令精准、安全执行各项作业。

[0047]

进一步地,amr&agv叉车导航定位系统3根据叉车车体1工作区域大小,工作区域内装有一定数量的定位基站31,定位基站31可将叉车车体1整个工作区域电子地图化;定位基站31采用三点定位原理,通过车载定位基站32得到到达附近几个基站距离,仅得到amr&agv叉车到各基站的原始距离信息,而不是得到全局amr&agv定位位置信息。

[0048]

进一步地,全局导航定位基站包括车载定位基站之间除满足定位需求外,还可完成各个基站之间的双向通讯,根据基站之间的距离及基站到amr&agv基站间信号强弱程度,按amr&agv车载控制系统指令调节各基站功率,从而满足amr&agv精准运行需求。

[0049]

进一步地,amr&agv叉车导航定位系统3融合了3d视觉及激光测距,所述3d视觉相机及激光测距传感器安装于所述叉车车体货叉下侧,3d视觉相机及激光测距各两台,一套固定高度,另一套3d视觉相机及激光测距随货叉而上下运动。

[0050]

进一步地,amr&agv叉车车载控制系统2根据车辆所处坐标位置及航向指挥amr&agv叉车按规划路径驶向目标位置;叉车车体1靠近指定取货位置后,由导航定位智慧融合slam算法根据激光测距传感器34及3d深度相机35所给出的数据,对货物托盘叉孔进行精确定位,以保证叉车车体1货叉能精准对准托盘叉孔,并由算法给出货叉叉进托盘叉孔深度信息,从而保证amr&agv叉车车体1每次都能准确无误的叉取托盘。

[0051]

进一步地,固定高度3d视觉相机及激光测距用于实现上、下层或上几层货物同底层货物之间左、右,前、后对齐及不同运行阶段时的amr&agv叉车精准导航定位,同时3d视觉相机满足amr&agv叉车不同运行阶段时的立体避障功能,另一套3d视觉相机及激光测距传感器可满足amr&agv叉车不同运行阶段时精准导航定位及立体避障功能;

[0052]

amr&agv叉车导航定位系统3融合uwb全局导航定位系统(定位基站),车载惯性导航系统(车载惯性传感器),激光测距定位系统(激光测距传感器),3d视觉定位系统(3d深度相机),为叉车导航控制提供足够精确可靠的位置信息和航向信息,uwb全局定位主要保证了车辆在大范围运行的定位的可靠,车载惯性导航系统主要保证车辆在短时间内连续高精度的定位,3d深度相机可以取得目标的点云数据以及rgb数据,激光测距传感器可以提供精准的距离信息,3d视觉定位系统及激光测距定位主要保证末端精准定位及导航,使得amr&agv叉车主动修正导航信息、实现立体安全避障及码货对齐,有效保证叉车可以准确,快速,安全地完成生产控制任务。

[0053]

amr&agv叉车上位通讯系统4由安装在工作区域天花板上的无线ap或5g基站、安装在叉车车体1上的无线ap客户端或5g接收端组成。

[0054]

amr&agv叉车全车安全避障系统5由安全激光雷达55、安装在车体周围下侧防撞条

54、3d深度相机52、安全防撞基站51组成,安全激光雷达55负责车体四周周界安全避障,3d深度相机52及安装于叉车车体1上的前及左、右两侧深度相机负责在叉车前后左右立体避障。安全防撞条54用于车体接触到障碍物时的紧急避障功能,安全防撞基站用于装有基站的车车之间及车同配戴防撞电子标签的人之间的安全避障;同时还可通过设置碰撞传感器,虚拟电子围栏等手段来保证amr&agv叉车在运行过程中的安全。参图3所示。

[0055]

该amr&agv叉车导航定位系统具有如下优势:

[0056]

1)采用uwb,激光雷达,3d相机,惯性导航多种导航数据,通过导航定位智慧融合slam算法,可以同时满足无人叉车高速运输和高精度定位需求,定位精度毫米级(≤10mm)。

[0057]

2)采用了控制信号无缝智慧链接技术,可轻松升级不开放/开放尤其不开放控制接口叉车为amr&agv,并不需要改动叉车原有的属性(比如:特种设备),不减配叉车核心部件(如:叉车电机驱动),让amr&agv车体保持原有属性,amr&agv可更安全、更可靠,降低了智能制造成本。

[0058]

3)局导航定位基站包括车载定位基站之间除满足定位需求外,还可完成各个基站之间的双向通讯,根据基站之间的距离及基站到amr&agv基站间信号强弱程度,按amr&agv车载控制系统指令调节各基站功率,从而满足amr&agv精准运行需求。

[0059]

4)该amr&agv叉车导航定位系统融合了3d视觉及激光测距,对于amr&agv叉车叉取货物时,货物不需严格限位,即使货物位置或角度偏移,amr&agv叉车也可自主精准对准托盘孔,杜绝了安全隐患,防止安全事故的发生,实现了真正意义上的智慧化作业。

[0060]

5)该amr&agv叉车导航定位系统的3d视觉及激光测距可输出无货架/有货架尤其无货架码放货物时,上下两层或几层货物之间左右、前后的相对位置信息,由此amr&agv叉车可在码放货物时将货物前后、左右方向精准对位。

[0061]

6)该amr&agv叉车导航定位系统很好的解决了amr&agv叉车室内、室外行走时环境因素对导航定位系统的制约,可实现极端环境(如:行走地面不平整、环境湿度大易结露、雨、雾天气、灰尘大、光线强弱变化大)下amr&agv安全可靠的室内外运行。

[0062]

7)采用激光雷达避障,3d相机障碍物识别,接触式防撞条以及设置电子围栏多种方式,可以使叉车在一种安全措施失效时依然可以监测全车的安全情况。

[0063]

8)采用uwb的全局导航方式,使得灵活配置叉车运行路线以及柔性化叉车运行路线得以实现,修改叉车运行方式无需对仓库硬件进行任何改动,可以很好的适用仓库的快速布局调整。

[0064]

9)该amr&agv叉车导航定位系统成本低,amr&agv叉车速度不受导航定位系统限制;

[0065]

10)导航定位同立体安全避障得以完美结合。

[0066]

以上所述仅是本实用新型的优选实施方式,并不用于限制本实用新型,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1