具有自适应能力的托盘结构的制作方法

1.本实用新型涉及物流技术领域,尤其涉及用于物流托运设备领域,具体地说,是具有自适应能力的托盘结构。

背景技术:

2.物流运输是现代社会中不可或缺的一部分,物流运输过程中的大部分物品使用普 通的平面托盘进行放置即可进行运输,但是有些形状或者结构比较特殊的物品就需要使用相应的专用托盘进行放置,如钢卷、铝卷、薄膜卷等卷状物,因其卷状的结构无法稳定放置 在平面托盘上,就需要使用专用的托盘进行放置。

3.现有技术中,虽然实现了利用专用托盘托运特殊形状货物的功能,但是现有技术中的托盘在盛放特殊形状的货物时需要人工调节托盘,使得托盘具备盛放功能。这一技术的缺陷在于,不能保证同一托盘能够同时拖放不同形状的货物,即现有技术中的托盘未能实现自适应功能。

技术实现要素:

4.本实用新型的目的在于:提供具有自适应能力的托盘结构,用于解决现有物流托盘不能对不同形状货物进行准确拖放的技术缺陷。本实用新型通过设置支架部件和自适应拖放单元等结构,利用托盘在拖放不同形状货物时,自适应拖放单元在货物的重力作用下向下凹陷的方法实现了对不同形状的货物进行拖放的目的。采用本实用新型后可以有效实现对不同形状的货物进行拖放的目的。

5.为实现上述技术方案,本实用新型通过以下技术方案实现:

6.具有自适应能力的托盘结构,包括支架部件和若干自适应拖放单元,所述自适应拖放单元依次排布在支架部件上,所述自适应拖放单元在货物挤压下形成货物拖放凹槽;

7.所述自适应拖放单元包括导向杆、复位弹簧、压缩套筒和托板,所述导向杆的一端与支架部件连接,所述导向杆的杆身上套接有复位弹簧,所述压缩套筒套接在复位弹簧上,所述压缩套筒的顶端设置有托板。

8.为了更好的实现本实用新型,作为上述技术方案的进一步优化,所述托板包括底板、变形复位层和顶板,所述底板固定设置在压缩套筒上,所述底板的上侧面上设置有变形复位层,所述变形复位层的上侧面上设置有顶板。

9.作为上述技术方案的进一步优化,所述顶板包括若干半球头和连接杆,所述连接杆的一端设置在底板的孔洞内,另一端与半球头的平面固定连接,所述连接杆的杆身设置在变形复位层内,所述半球头平铺在变形复位层的顶端,所述连接杆带动半球头在变形复位层上做往复运动。

10.作为上述技术方案的进一步优化,所述支架部件包括叉孔托架和固定板,所述固定板设置在叉孔托架的顶端。

11.作为上述技术方案的进一步优化,所述叉孔托架与固定板相邻的侧面上均设置有

若干插孔。

12.作为上述技术方案的进一步优化,所述叉孔托架与地面接触的一端设置有防滑层。

13.作为上述技术方案的进一步优化,所述固定板的边缘位置均设置有挡板,所述挡板位于托板的外侧,所述挡板的顶端与托板顶面齐平。

14.本实用新型与现有技术相比,具有以下优点和有益效果:

15.本实用新型通过设置支架部件和自适应拖放单元等结构,托盘在拖放不同形状货物时,自适应拖放单元在货物的重力作用下向下凹陷的方法实现了对不同形状的货物进行拖放的目的。

附图说明

16.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

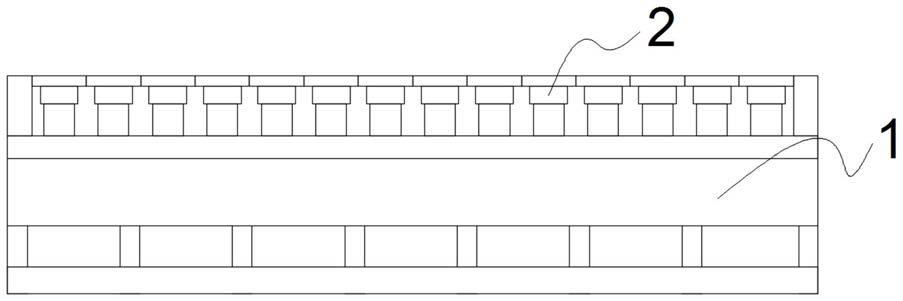

17.图1为本实用新型的整体结构示意图;

18.图2为本实用新型的侧面结构示意图;

19.图3为本实用新型的自适应拖放单元结构示意图。

20.图中标记1

‑

支架部件,2

‑

自适应拖放单元,11

‑

叉孔托架,12

‑

固定板,13

‑

挡板,21

‑

导向杆,22

‑

复位弹簧,23

‑

压缩套筒,24

‑

托板,241

‑

底板,242

‑

变形复位层,243

‑

顶板,2431

‑

半球头,2432

‑

连接杆。

具体实施方式

21.下面结合本实用新型的优选实施例对本实用新型做进一步地详细、准确说明,但本实用新型的实施方式不限于此。

22.因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

24.在本实用新型的描述中,需要说明的是,术语“第一”、“第二”“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

25.术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.此外,“垂直”等术语并不表示要求部件之间绝对垂直,而是可以稍微倾斜。如“垂直”仅仅是指其方向相对而言更加垂直,并不是表示该结构一定要完全垂直,而是可以稍微倾斜。

27.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设

置”、“安装”、“相连”、“连接”等应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

28.实施例:

29.作为优选实施方式,结合图1~3所示;

30.具有自适应能力的托盘结构,包括支架部件1和若干自适应拖放单元2,所述自适应拖放单元2依次排布在支架部件1上,所述自适应拖放单元2在货物挤压下形成货物拖放凹槽;

31.所述自适应拖放单元2包括导向杆21、复位弹簧22、压缩套筒23和托板24,所述导向杆21的一端与支架部件1连接,所述导向杆21的杆身上套接有复位弹簧22,所述压缩套筒23套接在复位弹簧22上,所述压缩套筒23的顶端设置有托板24。

32.为了更清晰和明确的阐述本实用新型,如图2、3所示,在本实施例中,通过设置支架部件1和自适应拖放单元2等结构,利用托盘在拖放不同形状货物时,自适应拖放单元2自动向下凹陷的方法实现了对不同形状的货物进行拖放的目的。

33.为了进一步更清晰和明确的阐述本实用新型,如图2、3所示,在本实施例中,所述自适应拖放单元2通过设置导向杆21、复位弹簧22、压缩套筒23和托板24等结构,利用托板24通过压缩套筒23压缩复位弹簧22,使得本实用新型在拖放货物时,能够通过货物的重力促使接触货物的自适应拖放单元2向下凹陷形成拖放货物的凹槽,进而使得本实用新型具备了对不同形状的货物进行拖放的目的。

34.需要特别明确和说明的是,在本实施例中,设置导向杆21的目的在于,通过设置导向杆21,使得复位弹簧22不会因受力不均而产生侧向挤出的问题,同时,通过设置导向杆21,使得托板24有一个运动限位,不会产生托板24一直下压的问题。

35.为了更好的实现本实用新型,作为上述技术方案的进一步优化,所述托板24包括底板241、变形复位层242和顶板243,所述底板241固定设置在压缩套筒23上,所述底板241的上侧面上设置有变形复位层242,所述变形复位层242的上侧面上设置有顶板243。

36.为了更清晰和明确的阐述本实用新型,作为优选实施方式,如图2、3所示,在本实施例中,所述托板24通过设置底板241、变形复位层242和顶板243等结构,利用顶板243压缩变形复位层242变形的方法,使得托板24自身具备自适应变形功能,进而进一步地保证了本实用新型在拖放货物时具备更强的自适应能力,最终进一步增强了对不同形状的货物进行拖放的效果。

37.需要特别明确和说明的是,作为优选实施方式,在本实施例中,所述的变形复位层242为普通弹簧组或弹性橡胶。

38.作为上述技术方案的进一步优化,所述顶板243包括若干半球头2431和连接杆2432,所述连接杆2432的一端设置在底板241的孔洞内,另一端与半球头2431的平面固定连接,所述连接杆2432的杆身设置在变形复位层242内,所述半球头2431平铺在变形复位层242的顶端,所述连接杆2432带动半球头2431在变形复位层242上做往复运动。

39.为了更清晰和明确的阐述本实用新型,作为优选实施方式,如图2、3所示,在本实施例中,所述顶板243通过设置半球头2431和连接杆2432等结构,利用连接杆2432将半球头

2431与底板241相连,使得将货物盛放于由半球头2431组成的顶板243上时,承受货物的半球头2431能够直接挤压变形复位层242形成凹槽,当货物取下时,半球头2431承受的外力消失,则其又在变形复位层242的弹性作用下复位,最终,进一步地增强了对不同形状的货物进行拖放的效果。

40.作为上述技术方案的进一步优化,所述支架部件1包括叉孔托架11和固定板12,所述固定板12设置在叉孔托架11的顶端。

41.作为上述技术方案的进一步优化,所述叉孔托架11与固定板12相邻的侧面上均设置有若干插孔。

42.为了更清晰和明确的阐述本实用新型,作为优选实施方式,如图2、3所示,在本实施例中,所述支架部件1通过设置叉孔托架11和固定板12,使得本实用新型的自适应拖放单元2与支架部件1形成两个独立单元,既保证了本实用新型的自适应功能,又使得本实用新型能够在不影响自适应功能的前提下被叉车插起进而实现转移目的。

43.作为上述技术方案的进一步优化,所述叉孔托架11与地面接触的一端设置有防滑层。

44.为了更清晰和明确的阐述本实用新型,作为优选实施方式,如图2、3所示,在本实施例中,所述叉孔托架11的底端设置防滑层的目的在于,通过设置防滑层,使得本实用新型在光滑区域使用时不会因插孔托架底部太光滑而发生滑动,进一步地增强了本实用新型的实用性。

45.作为上述技术方案的进一步优化,所述固定板12的边缘位置均设置有挡板13,所述挡板13位于托板24的外侧,所述挡板13的顶端与托板24顶面齐平。

46.为了更清晰和明确的阐述本实用新型,作为优选实施方式,如图2、3所示,在本实施例中,所述固定板12的边缘位置均设置挡板13的目的在于,当本实用新型的所有自适应盛放单元均承受货物并发生变形时,通过设置挡板13,有效保证了货物不会直接从托盘上滚落。

47.为更好的实现本实用新型,作为优选实施方式,如图1~3所示,本实用新型的工作流程为: 以本实用新型拖放一个带弧面的异型构件并需转运至车上的情形为例,将带弧面的异形构件放置在本实用新型的自适应拖放单元2上,与带弧面的异形构件接触的半球头2431在带弧面的异形构件的重力作用下向底板241端运动,并对变形复位层242进行挤压,变形复位层242被挤压至最底层之后,底板241继续将承受的重力通过压缩套筒23传递至压缩弹簧,此时压缩弹簧继续向下挤压,直至底板241与导向杆21的顶端接触,此时,便完成货物放置,接下来利用叉车等转运装置从叉孔托架11的插孔中将本实用新型叉起并转运至车上。

48.通过上述方案,通过设置支架部件和自适应拖放单元等结构,利用托盘在拖放不同形状货物时,自适应拖放单元在货物的重力作用下向下凹陷的方法实现了对不同形状的货物进行拖放的目的。

49.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1